一种多油缸液压控制系统及机械抓手的制作方法

1.本实用新型涉及机械设备技术领域,尤其公开了一种多油缸液压控制系统及机械抓手。

背景技术:

2.多油缸机械装置,如液控机械抓手可以抓握形状不规则货物,提供更大的作用力,使机械抓手具备强大的抓握能力,不同的液压系统对机械抓手的控制影响很大。目前,对机械抓手提出更高的要求,既要响应速度快、运动平稳,又要具备更大的抓握能力,更高的安全性。

3.但是,现有多油缸液压系统存在以下的缺陷:

4.1、在实际液压系统布置时,电磁换向阀到两个抓手油缸的管道长度不一样,由于管道存在液阻,极易导致抓手油缸伸缩不同步;

5.2、电磁换向阀与抓手油缸之间没有压力保护装置,在实际工作中,货物大部分为不规则状态,极易导致一侧压力正常,一侧压力偏低,导致无法正常抓紧货物;

6.3、抓手油缸伸缩时,管道没有节流功能,极易导致抓手油缸伸缩过快,导致撞缸情况发生。

7.因此,现有多油缸液压系统存在的抓手油缸伸缩不同步,是目前亟待解决的技术问题。

技术实现要素:

8.本实用新型提供了一种多油缸液压控制系统及机械抓手,旨在解决现有多油缸液压系统存在的抓手油缸伸缩不同步的技术问题。

9.本实用新型一方面涉及一种多油缸液压控制系统,包括电磁换向阀、集成分流阀、第一溢流阀、第一抓手油缸和第二抓手油缸,电磁换向阀的a口与集成分流阀的a1口相接通,电磁换向阀的b口与集成分流阀的b1口相接通,电磁换向阀的p口与第一溢流阀相接通,集成分流阀的a2口与第一抓手油缸的无杆腔相接通,集成分流阀的b2口与第二抓手油缸的无杆腔相接通,集成分流阀的c口分别与第一抓手油缸的有杆腔和第二抓手油缸的有杆腔相接通。

10.进一步地,集成分流阀包括单向节流阀、分流阀、第二溢流阀和第三溢流阀,单向节流阀的入口与集成分流阀的a1口相接通,单向节流阀的出口与分流阀的入口相接通,分流阀的出口分两路,一路与集成分流阀的a2口相接通,另一路与集成分流阀的b2口相接通;第二溢流阀分别与集成分流阀的a2口和集成分流阀的c口相接通,第三溢流阀分别与集成分流阀的b2口和集成分流阀的c口相接通,集成分流阀的c口与集成分流阀的b1口相接通。

11.进一步地,多油缸液压控制系统上设有油箱,电磁换向阀的t口与油箱相接通。

12.进一步地,多油缸液压控制系统还包括动力装置和液压油输送管道,液压油输送管道与电磁换向阀的p口相接通,动力装置设于液压油输送管道上用于通过液压油输送管

道将液压油抽入电磁换向阀的p口。

13.进一步地,动力装置采用液压泵。

14.进一步地,多油缸液压控制系统还包括单向阀,单向阀设于液压油输送管道上且位于电磁换向阀的p口与动力装置之间。

15.进一步地,电磁换向阀上设有第一电磁线圈和第二电磁线圈。

16.进一步地,第一抓手油缸上设有第一液压锁,第二抓手油缸上设有第二液压锁。

17.本实用新型涉另一方面涉及一种机械抓手,包括上述的多油缸液压控制系统及与多油缸液压控制系统相连接的抓手机构。

18.进一步地,抓手机构包括相互配合的第一抓手和第二抓手,第一抓手油缸与第一抓手相连接,第二抓手油缸与第二抓手相连接。

19.本实用新型所取得的有益效果为:

20.本实用新型提供一种多油缸液压控制系统及机械抓手,多油缸液压控制系统采用电磁换向阀、集成分流阀、第一溢流阀、第一抓手油缸和第二抓手油缸,电磁换向阀的a口与集成分流阀的a1口相接通,电磁换向阀的b口与集成分流阀的b1口相接通,电磁换向阀的p口与第一溢流阀相接通,集成分流阀的a2口与第一抓手油缸的无杆腔相接通,集成分流阀的b2口与第二抓手油缸的无杆腔相接通,集成分流阀的c口分别与第一抓手油缸的有杆腔和第二抓手油缸的有杆腔相接通。本实用新型提供的多油缸液压控制系统及机械抓手,在电磁换向阀和抓手油缸之间安装了集成分流阀,可以把进入的液压油进行分流,在此过程中,最大可能的把液压油进行平均分流,使得抓手油缸在伸缩过程中保持同步;集成分流阀中分流后两道油路分别加装了溢流阀,最大可能的保证了两侧抓手油缸的压力相同,更易抓紧货物;集成分流阀中在分流前加装了单向节流阀,并且节流阀具有可调功能,可以根据实际情况对液压油进行调节。本实用新型根据实际问题,设计了集成分流阀,既可以保证抓手油缸的伸缩同步,又可以保证两侧油缸的压力相同、同时又具备限流功能;结构简单,成本低;而且又解决了实际问题,起到了很好的经济效益。

附图说明

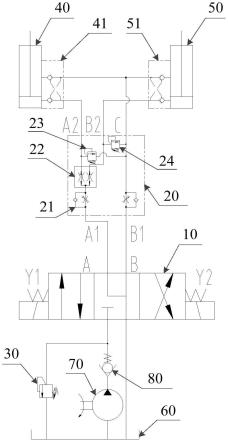

21.图1为本实用新型提供的多油缸液压控制系统一实施例的液压原理示意图;

22.图2为本实用新型提供的多油缸液压控制系统一实施例的应用示意图。

23.附图标号说明:

24.10、电磁换向阀;20、集成分流阀;30、第一溢流阀;40、第一抓手油缸;50、第二抓手油缸;21、单向节流阀;22、分流阀;23、第二溢流阀;24、第二溢流阀;60、油箱;70、液压泵;80、单向阀;41、第一液压锁;51、第二液压锁。

具体实施方式

25.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案做详细的说明。

26.如图1所示,本实用新型一实施例提出一种多油缸液压控制系统,包括电磁换向阀10、集成分流阀20、第一溢流阀30、第一抓手油缸40和第二抓手油缸50,电磁换向阀10的a口与集成分流阀20的a1口相接通,电磁换向阀10的b口与集成分流阀20的b1口相接通,电磁换

向阀10的p口与第一溢流阀30相接通,集成分流阀20的a2口与第一抓手油缸40的无杆腔相接通,集成分流阀20的b2口与第二抓手油缸50的无杆腔相接通,集成分流阀20的c口分别与第一抓手油缸40的有杆腔和第二抓手油缸50的有杆腔相接通。在本实施例中,在电磁换向阀10和抓手油缸之间安装了集成分流阀20,可以把进入集成分流阀20的液压油进行分流,在此过程中,最大可能的把液压油进行平均分流,使得抓手油缸在伸缩过程中保持同步。

27.优选地,请见图1,本实施例提供的多油缸液压控制系统,集成分流阀20包括单向节流阀21、分流阀22和第二溢流阀23,单向节流阀21的入口与集成分流阀的a1口相接通,单向节流阀21的出口与分流阀22的入口相接通,分流阀22的出口分两路,一路与集成分流阀20的a2口相接通,另一路与集成分流阀20的b2口相接通;第二溢流阀23分别与集成分流阀20的a2口和集成分流阀20的c口相接通,第二溢流阀24分别与集成分流阀20的a2口和集成分流阀20的c口相接通,集成分流阀20的c口与集成分流阀的b1口相接通。在本实施例中,集成分流阀20在分流后的两道油路中分别加装了溢流阀,最大可能的保证了两侧抓手油缸的压力相同,更易抓紧货物。

28.进一步地,参见图1,本实施例提供的多油缸液压控制系统,多油缸液压控制系统上设有油箱60,电磁换向阀10的t口与油箱60相接通。多油缸液压控制系统还包括动力装置、液压油输送管道和单向阀80,液压油输送管道与电磁换向阀10的p口相接通,动力装置设于液压油输送管道上用于通过液压油输送管道将液压油抽入电磁换向阀10的p口。在本实施例中,动力装置优选采用液压泵70。单向阀80设于液压油输送管道上且位于电磁换向阀10的p口与动力装置之间。电磁换向阀10上设有第一电磁线圈和第二电磁线圈。

29.优选地,请见图1,本实施例提供的多油缸液压控制系统,第一抓手油缸40上设有第一液压锁41,第二抓手油缸50上设有第二液压锁51。在本实施例中,分别通过第一液压锁41和第二液压锁51来控制第一抓手油缸40和第二抓手油缸50,安全系数高。

30.如图2所示,本实用新型还提供一种机械抓手,包括上述的多油缸液压控制系统及与多油缸液压控制系统相连接的抓手机构其中,抓手机构包括相互配合的第一抓手和第二抓手,第一抓手油缸40与第一抓手相连接,第二抓手油缸50与第二抓手相连接。本实用新型提供的机械抓手,在电磁换向阀和抓手油缸之间安装了集成分流阀,可以把进入的液压油进行分流,在此过程中,最大可能的把液压油进行平均分流,使得抓手油缸在伸缩过程中保持同步;集成分流阀中分流后两道油路分别加装了溢流阀,最大可能的保证了两侧抓手油缸的压力相同,更易抓紧货物。

31.如图1至图2所示,本实施例提供的多油缸液压控制系统,其工作原理为:

32.油缸伸出工况:电磁换向阀10的第一电磁线圈y1得电,电磁换向阀10左位工作,液压油从电磁换向阀10的a口流出,然后从集成分流阀3的a1口流入,进入集成分流阀20后,首先流经单向节流阀21进行节流,经单向节流阀21节流后,液压油进入分流阀22,液压油进行分流,经分流阀22分流后,液压油从集成分流阀20的a1口、a2口流出,分别进入第一抓手油缸40和第二抓手油缸50的无杆腔,第一抓手油缸40和第二抓手油缸50的有杆腔内液压油流入油箱60,集成分流阀20出口分别加装了第二溢流阀23和第二溢流阀24,而且溢流压力设定相同,保证了第一抓手油缸40和第二抓手油缸50的无杆腔压力的恒定、也对第一抓手油缸40和第二抓手油缸50进行了压力保护。

33.油缸收缩工况:电磁换向阀10的第二电磁线圈y2得电,电磁换向阀10右位工作,液

压油从电磁换向阀10的b口流出,然后从集成分流阀20的b1口流入,液压油经过单向节流阀21后,分别流入第一抓手油缸40和第二抓手油缸50的无杆腔,第一抓手油缸40和第二抓手油缸50的有杆腔内的液压油,经过分流阀22后流入油箱60。

34.电磁换向阀10的第一电磁线圈y1得电,电磁换向阀2左位工作,液压油经集成分流阀20后,流进第一抓手油缸40和第二抓手油缸50的无杆腔,第一抓手油缸40和第二抓手油缸50的有杆腔回油;电磁换向阀10的第二电磁线圈y2得电,电磁换向阀10右位工作,液压油经集成分流阀20后,流进第一抓手油缸40和第二抓手油缸50的无杆腔,第一抓手油缸40和第二抓手油缸50的有杆腔回油。

35.本实施例提供的多油缸液压控制系统及机械抓手,同现有技术相比,多油缸液压控制系统采用电磁换向阀、集成分流阀、第一溢流阀、第一抓手油缸和第二抓手油缸,电磁换向阀的a口与集成分流阀的a1口相接通,电磁换向阀的b口与集成分流阀的b1口相接通,电磁换向阀的p口与第一溢流阀相接通,集成分流阀的a2口与第一抓手油缸的无杆腔相接通,集成分流阀的b2口与第二抓手油缸的无杆腔相接通,集成分流阀的c口分别与第一抓手油缸的有杆腔和第二抓手油缸的有杆腔相接通。本实施例提供的多油缸液压控制系统及机械抓手,在电磁换向阀和抓手油缸之间安装了集成分流阀,可以把进入的液压油进行分流,在此过程中,最大可能的把液压油进行平均分流,使得抓手油缸在伸缩过程中保持同步;集成分流阀中分流后两道油路分别加装了溢流阀,最大可能的保证了两侧抓手油缸的压力相同,更易抓紧货物;集成分流阀中在分流前加装了单向节流阀,并且节流阀具有可调功能,可以根据实际情况对液压油进行调节。本实施例根据实际问题,设计了集成分流阀,既可以保证抓手油缸的伸缩同步,又可以保证两侧油缸的压力相同、同时又具备限流功能;结构简单,成本低;而且又解决了实际问题,起到了很好的经济效益。

36.尽管已描述了本实用新型的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本实用新型范围的所有变更和修改。显然,本领域的技术人员可以对本实用新型进行各种改动和变型而不脱离本实用新型的精神和范围。这样,倘若本实用新型的这些修改和变型属于本实用新型权利要求及其等同技术的范围之内,则本实用新型也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1