集装箱抱杆锁的制作方法

1.本实用新型涉及锁具技术领域,尤其涉及一种集装箱抱杆锁。

背景技术:

2.在港口集装箱航线运营、货运代理、集卡车运输、物流配送、仓储、“散改集”及代理报关、报验等全程物流服务中,港口管理部门及集装箱航运公司对集装箱货物运送、流转及出入关口和验关等环节,都要花费相当大精力保证货物的在途安全。

3.当出港集装箱的箱门关上以后,为了防止不法分子盗取集装箱中的货物,通常都在集装箱的箱门上设置了多个锁杆,又称集装箱杆或抱杆。而为了进一步起到防盗效果,现有技术中通常在两个抱杆之间再增加一个抱杆锁,如公开号为cn208650664u的中国实用新型专利所公开的一种港口集装箱抱杆锁,其通过设置左锁钩和右锁钩分别锁紧两个相邻的抱杆,此外其还设置了定位模块和报警模块,以进一步起到防盗功能。

4.然而,由于不同集装箱的两个相邻抱杆的间距是不同的,导致现有技术的抱杆锁(如上述专利)是无法适用于锁紧不同集装箱的相邻抱杆。

5.因此,如何研制一种新的集装箱抱杆锁,以克服以上缺点,成为本领域技术人员所要研究的课题。

技术实现要素:

6.本实用新型的目的在于针对现有技术的不足提供一种集装箱抱杆锁,旨在使其适用于锁紧不同集装箱的相邻抱杆。

7.本实用新型通过以下技术方案来实现上述目的:一种集装箱抱杆锁,包括:

8.锁体,一侧设置有第一导轨,中间设置有上锁导轨;

9.第一锁臂,一端设置有第一钩爪,另一端活动连接于所述第一导轨,另一端设置有卡槽,所述卡槽的内壁设置有槽内卡齿;

10.第二锁臂,另一端设置有第二钩爪,一端连接于所述锁体的另一侧;

11.锁条,活动连接于所述上锁导轨,一端设置有插设于所述卡槽的抵顶部,中间设置有导向凹槽,所述抵顶部设置有与所述槽内卡齿相配的锁齿;

12.凸轮件,一端设置有拨动杆,所述拨动杆插设于所述导向凹槽,且所述拨动杆的侧壁抵顶于所述导向凹槽的内壁;

13.以及

14.解锁电机,其输出轴与所述凸轮件的另一端传动连接。

15.作为本实用新型进一步的方案:所述第一导轨包括第一上导轨和第一下导轨,所述第一锁臂的另一端设置有分别活动连接于第一上导轨和第一下导轨的第一上锁臂和第一下锁臂,所述卡槽包括分别设置于第一上锁臂和第一下锁臂的第一上卡槽和第一下卡槽,所述槽内卡齿包括分别设置于第一上卡槽和第一下卡槽的第一上槽内卡齿和第一下槽内卡齿,所述抵顶部包括分别插设于第一上卡槽和第一下卡槽的第一抵顶部和第二抵顶

部,所述锁齿包括分别与第一上槽内卡齿和第一下槽内卡齿相配的第一锁齿和第二锁齿,第一锁齿和第二锁齿分别分布设置于第一抵顶部和第二抵顶部。

16.作为本实用新型进一步的方案:所述第一上槽内卡齿位于所述第一上卡槽远离所述导向凹槽的一侧,所述第一下槽内卡齿位于所述第一下卡槽靠近所述导向凹槽的一侧。

17.作为本实用新型进一步的方案:所述第一上槽内卡齿位于所述第一上卡槽靠近所述导向凹槽的一侧,所述第一下槽内卡齿位于所述第一下卡槽远离所述导向凹槽的一侧。

18.作为本实用新型进一步的方案:所述导向凹槽的上内壁和下内壁之间的间距表示为m,所述导向凹槽的槽深为n,所述拨动杆的拨动杆运动轨迹的圆弧外直径表示为d,则m<d且

19.作为本实用新型进一步的方案:所述导向凹槽的上内壁和下内壁均向外拔模预定角度,所述导向凹槽上内壁的下缘边和下内壁的下缘边之间的间距表示为q,所述导向凹槽上内壁的上缘边和下内壁的上缘边之间的间距表示为p,所述拨动杆的拨动杆运动轨迹的圆弧外直径表示为d,则q<d<p。

20.作为本实用新型进一步的方案:该集装箱抱杆锁还包括限位开关,所述限位开关用于控制所述解锁电机的启停;

21.所述锁条上设置有抵推部,所述抵推部抵于所述限位开关的按压片。

22.作为本实用新型进一步的方案:该集装箱抱杆锁还包括拉簧,所述拉簧一端钩设于所述锁条,另一端钩设于所述锁体。

23.作为本实用新型进一步的方案:所述锁体包括壳体和上盖,所述第一导轨设置于所述壳体内部,所述上锁导轨设置于所述上盖的外表面;所述上盖还设置有用于限位所述锁条的限位压片。

24.本实用新型的有益效果:

25.1.通过第二钩爪和第一钩爪分别锁紧于集装箱两个相邻的抱杆,将第一锁臂活动连接于锁体的第一导轨,使第一锁臂能够实现可伸缩调节,从而使第二钩爪和第一钩爪之间的间距可调节,以适用于锁紧不同集装箱的相邻抱杆;

26.2.通过解锁电机、凸轮件和锁条之间构成凸轮机构,锁条为从动件,解锁电机驱动凸轮件转动,使凸轮件的拨动杆通过抵顶导向凹槽的内壁,以推动锁条上下活动,实现锁齿和槽内卡齿的啮合和分离,从而实现上锁和解锁的功能。详细地,上锁时,锁齿和槽内卡齿咬合,第一锁臂被卡住无法沿第一导轨滑动,使第二钩爪和/或第一钩爪之间的间距无法调节;解锁时,锁齿和槽内卡齿分离,第一锁臂可沿第一导轨滑动,使第二钩爪和/或第一钩爪之间的间距可调节。适用性高,结构简单易操作。

附图说明

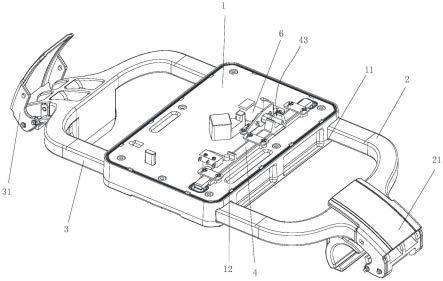

27.图1为本实用新型的结构示意图。

28.图2为图1的局部结构示意图。

29.图3为图1去掉上盖后的局部结构示意图。

30.图4为本实用新型的另一局部结构示意图。

31.图5为图4的在另一视角下的结构分解示意图。

32.图6为本实用新型所述导向凹槽、所述凸轮件及所述拨动杆之间的局部结构示意图。

33.图7为在图6的结构中增加了虚线部分标注的结构示意图。

34.附图标记包括:

35.1—锁体,

36.11—第一导轨,12—上锁导轨,13—壳体,14—上盖,15—限位压片,

37.111—第一上导轨,112—第一下导轨;

38.2—第一锁臂,

39.21—第一钩爪,22—卡槽,23—槽内卡齿,

40.211—第一上锁臂,212—第一下锁臂,

41.221—第一上卡槽,222—第一下卡槽,

42.231—第一上槽内卡齿,232—第一下槽内卡齿;

43.3—第二锁臂,

44.31—第二钩爪;

45.4—锁条,

46.41—抵顶部,42—锁齿,43—导向凹槽,44—抵推部,

47.411—第一抵顶部,412—第二抵顶部,

48.421—第一锁齿,422—第二锁齿,

49.431—上内壁,432—下内壁;

50.5—凸轮件,

51.51—拨动杆,

52.511—拨动杆运动轨迹;

53.6—解锁电机,

54.61—解锁电机的输出轴;

55.7—限位开关。

具体实施方式

56.以下结合附图对本实用新型进行详细的描述。

57.如图1~7所示,在本实用新型实施例中提供了一种集装箱抱杆锁,包括:

58.锁体1,一侧设置有第一导轨11,中间设置有上锁导轨12;

59.第一锁臂2,一端设置有第一钩爪21,另一端活动连接于所述第一导轨 11,另一端设置有卡槽22,所述卡槽22的内壁设置有槽内卡齿23;

60.第二锁臂3,另一端设置有第二钩爪31,一端连接于所述锁体1的另一侧;

61.锁条4,活动连接于所述上锁导轨12,一端设置有插设于所述卡槽22 的抵顶部41,中间设置有导向凹槽43,所述抵顶部41设置有与所述槽内卡齿23相配的锁齿42;

62.凸轮件5,一端设置有拨动杆51,所述拨动杆51插设于所述导向凹槽 43,且所述拨动杆51的侧壁抵顶于所述导向凹槽43的内壁;

63.以及

64.解锁电机6,其输出轴61与所述凸轮件5的另一端传动连接。具体地,解锁电机6为

转动马达,固设于锁体1。

65.本实用新型的技术方案:

66.1.通过第二钩爪31和第一钩爪21分别锁紧于集装箱两个相邻的抱杆,将第一锁臂2活动连接于锁体1的第一导轨11,使第一锁臂2能够实现可伸缩调节,从而使第二钩爪31和第一钩爪21之间的间距可调节,以适用于锁紧不同集装箱的相邻抱杆;

67.2.通过解锁电机6、凸轮件5和锁条4之间构成凸轮机构,锁条4为从动件,解锁电机6驱动凸轮件5转动,使凸轮件5的拨动杆51通过抵顶导向凹槽43的内壁,以推动锁条4上下活动,实现锁齿42和槽内卡齿23的啮合和分离,从而实现上锁和解锁的功能。详细地,上锁时,锁齿42和槽内卡齿 23咬合,第一锁臂2被卡住无法沿第一导轨11滑动,使第二钩爪31和/或第一钩爪21之间的间距无法调节;解锁时,锁齿42和槽内卡齿23分离,第一锁臂2可沿第一导轨11滑动,使第二钩爪31和/或第一钩爪21之间的间距可调节。适用性高,结构简单易操作。

68.在一个实施例中,所述第一导轨11包括第一上导轨111和第一下导轨 112,所述第一锁臂2的另一端设置有分别活动连接于第一上导轨111和第一下导轨112的第一上锁臂211和第一下锁臂212,所述卡槽22包括分别设置于第一上锁臂211和第一下锁臂212的第一上卡槽221和第一下卡槽222,所述槽内卡齿23包括分别设置于第一上卡槽221和第一下卡槽222的第一上槽内卡齿231和第一下槽内卡齿232,所述抵顶部41包括分别插设于第一上卡槽221和第一下卡槽222的第一抵顶部411和第二抵顶部412,所述锁齿42 包括分别与第一上槽内卡齿231和第一下槽内卡齿232相配的第一锁齿421 和第二锁齿422,第一锁齿421和第二锁齿422分别分布设置于第一抵顶部 411和第二抵顶部412。具体地,将第一锁臂2设置成第一上锁臂211和第一下锁臂212,卡槽22设置成第一上卡槽221和第一下卡槽222,并且对其余并部件做出适应性设置,从而使锁条4对第一锁臂2的锁紧效果更牢靠和不易松动。

69.在另一个实施例中,所述第一上槽内卡齿231位于所述第一上卡槽221 远离所述导向凹槽43的一侧,所述第一下槽内卡齿232位于所述第一下卡槽 222靠近所述导向凹槽43的一侧。具体地,上锁时,凸轮件5的拨动杆51 推动锁条4往上移动,使第一锁齿421和第一上槽内卡齿231咬合,第二锁齿422和第一下槽内卡齿232咬合;同理,解锁时,锁条4往下移动。

70.在又一个实施例中,所述第一上槽内卡齿231位于所述第一上卡槽221 靠近所述导向凹槽43的一侧,所述第一下槽内卡齿232位于所述第一下卡槽 222远离所述导向凹槽43的一侧。具体地,上锁时,凸轮件5的拨动杆51 推动锁条4往下移动,使第一锁齿421和第一上槽内卡齿231咬合,第二锁齿422和第一下槽内卡齿232咬合;同理,解锁时,锁条4往上移动。

71.在再一个实施例中,参考图6和图7,所述导向凹槽43的上内壁431和下内壁432之间的间距表示为m,所述导向凹槽43的槽深为n,所述拨动杆 51的拨动杆运动轨迹511的圆弧外直径表示为d,则m<d且具体地, m<d是为了在拨动杆51的运动过程中,保证抵于导向凹槽43的上内壁431 或下内壁432时,还能够预留一定的运动行程以推动锁条4运

动;即为所述拨动杆51的拨动杆运动轨迹511的圆弧外半径,是为了拨动杆51在上半段圆弧轨迹的运动过程中,避免拨动杆51卡滞在导向凹槽43的上缘边而无法推动锁条4运动。

72.在一些实施例中,所述导向凹槽43的上内壁431和下内壁432均向外拔模预定角度,所述导向凹槽43上内壁431的下缘边和下内壁432的下缘边之间的间距表示为q,所述导向凹槽43上内壁431的上缘边和下内壁432的上缘边之间的间距表示为p,所述拨动杆运动轨迹511的圆弧外直径表示为d,则q<d<p。具体地,q<d<p是为了保证拨动杆51能够有效推动锁条4运动。优选地,上内壁431向外拔模预定角度为10

°

;下内壁432外拔模预定角度为10

°

。

73.在一些实施例中,该集装箱抱杆锁还包括限位开关7,所述限位开关7 用于控制所述解锁电机6的启停;

74.所述锁条4上设置有抵推部44,所述抵推部44抵于所述限位开关7的按压片。具体地,限位开关7用于检测解锁电机6是否转动到位,若没有转动到位,则槽内卡齿23和锁齿42就未完全咬合或分离,解锁电机的输出轴 61继续转动,使凸轮件5继续推动锁条4运动,同时锁条4上的抵推部44 抵顶限位开关7的按压片,直至限位开关7被完全按压到位并触发对解锁电机6的启停信号。详细地,当槽内卡齿23位于卡槽22远离导向凹槽43的一侧,锁条4向下运动为解锁状态,则限位开关7设置于抵推部44的下方;当槽内卡齿23位于卡槽22靠近导向凹槽43的一侧,锁条4向上运动为解锁状态,则限位开关7设置于抵推部44的上方。

75.在一些实施例中,该集装箱抱杆锁还包括拉簧,所述拉簧一端钩设于所述锁条4,另一端钩设于所述锁体1。具体地,通过设置拉簧,使锁条4常态下呈向上拉紧的状态,保持槽内卡齿23和锁齿42常态下相互咬合,从而锁住第一锁臂2;只有当解锁电机6被触发时,才会驱动凸轮件5推动锁条4 以克服拉簧的拉力,从而实现解锁,以调节第一锁臂2。

76.在一些实施例中,所述锁体1包括壳体13和上盖14,所述第一导轨11 设置于所述壳体13内部,所述上锁导轨12设置于所述上盖14的外表面;所述上盖14还设置有用于限位所述锁条4的限位压片15。具体地,限位压片 15用于防止锁条4掉落。

77.综上所述可知本实用新型乃具有以上所述的优良特性,得以令其在使用上,增进以往技术中所未有的效能而具有实用性,成为一极具实用价值的产品。

78.以上内容仅为本实用新型的较佳实施例,对于本领域的普通技术人员,依据本实用新型的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本实用新型的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1