一种磁力卷绕式倍捻纺纱方法与流程

[0001]

本发明涉及一种倍捻纺纱方法,特别是一种磁力卷绕式倍捻纺纱方法,属于纺织技术领域。

技术背景

[0002]

纺纱是将杂乱无章的散纤维,依次开松、梳理、牵伸等工序进行有序排列后,再进行线性汇合加捻的过程。加捻方式不同,直接决定了纺纱所生产纱线的结构、效率等。通常情况下,加捻纺纱形式分为握持端加捻、自由端加捻两种。握持端加捻能够有限控制纤维须条进行强制性抱合加捻,纤维之间抱合力大、成纱强力高,耐磨性好等优势,如量大面广的环锭纺纱技术环锭加捻形式。但环锭纺纱速度低,一般为十几米/分钟,主要原因是环锭纺纱加捻、卷绕机构为同一机构,加捻、卷绕同时进行,加捻效率、卷装效率之间相互制约,另外细纱机纺纱卷装成形为带有级升的圆锥形交叉卷绕形式,整个纺纱过程中,管纱的大、中、小纱成形时,纺纱气圈大小始终变化,纺纱张力随之变化,因此生产出来的大、中、小纱品质差异较大。一般情况下,细纱管纱的中纱纺纱气圈适中,成纱品质较高,小纱纺纱的张力最大,成纱品质最低,大纱品质居中。为了提高环锭纺成纱品质,出现了诸如紧密纺、赛络纺、柔洁纺等新型环锭纺纱技术;但这些新型纺纱技术都属于环锭纺纱卷装形式,卷装形式带来纱线品质差异的问题仍旧没有得到消除和解决。为了提高纺纱效率,目前工厂中通常采用自由端纺纱技术,如转杯纺速度高达280米/分钟;摩擦纺纱速度高达500米/分钟;涡流纺纱速度高达500米/分钟。但是自由端纺纱时,由于对纤维须条加捻不能进行有效握持,加捻须条中的纤维之间不能进行有效、充分的抱合,成纱强力较低,纱线耐磨性差。因此,目前加捻成纱的高品质与高速度大卷装之间出现了相互矛盾的技术问题。

[0003]

为了提高细纱加捻效率、降低加捻能耗,增加细纱卷装、实现超长的大卷装细纱生产,中国专利公开号cn109457334a,公开日2019.03.12,发明创造名称为一种倍捻式纺纱方法,该申请公案提供了一种将环锭细纱机的环锭加捻卷绕机构改变成倍捻加捻卷绕机构,将倍捻机构与牵伸机构分开设置,简单方便地实现了加捻机构旋转一周,给纱条施加2个捻回的高效率加捻效果,解决了“在倍捻机构的静止锭上的储纱罐中增设牵伸机构、粗纱吊挂机构的倍捻纺纱装置(中国专利公开号cn103820889a,公开日2014.05.28)在实际应用过程中,由于粗纱卷装长,牵伸系统复杂,纺纱时机构操作困难、纺纱气圈大影响成纱品质,造成了该技术装置实用性差、应用推广价值低”的技术问题;然而该发明方法采取电刷滑动接触的方式,将储纱罐内卷绕装置与外部电源接通,进行持续运转卷绕纱线,实质上是采用内置电力机构卷绕式倍捻纺纱方式,造成滑动接触的电刷机构快速磨损、使用周期短,特别是纺纱速度越高、电刷导通部位装置损坏周期越短,甚至2个小时内就遭受破坏而无法继续进行纺纱卷绕,直接制约倍捻纺纱技术的无法持久应用和广泛推广。因此,倍捻式纺纱存在内置卷绕机构无法持久高速运行的技术瓶颈,造成了目前倍捻纺纱技术尚不能有效解决高速加捻与高速卷绕之间的矛盾,倍捻纺纱无法进行持久、高速筒纱卷装的技术难题。

技术实现要素:

[0004]

针对上述现有倍捻纺纱的内置电力机构卷绕造成的技术问题,本发明的目的在于提供一种磁力卷绕式倍捻纺纱方法。

[0005]

为了实现上述目的,其技术解决方案为:

[0006]

一种磁力卷绕式倍捻纺纱方法,包括设置在细纱机牵伸系统前方,由锭带、锭座、锭杆、加捻盘、进纱管道、锭盘、转子结合件、静止盘、储纱罐、内磁钢、定位套筒、张力器、出纱管、固定板构成的倍捻机构、由支撑座、卷绕槽筒、纱管、管套、升降槽、重锤构成卷绕机构,以及设置由倍捻机构和卷绕结组成的倍捻卷绕机构中的电力传动机构,采用去除设置在倍捻卷绕机构中的电力传动机构,将倍捻卷绕机构改变成由倍捻机构和磁力卷绕机构组成的倍捻磁力卷绕机构,在固定板上左右对称地固定安装有外置电机,外置电机的转轴端设有主动转盘,卷绕槽筒的转轴两端分别设有从动转盘,主动转盘与从动转盘相向对应,主动转盘与从动转盘之间的距离为5mm-20mm在主动转盘和从动转盘相向的壁面上,分别镶嵌有沿圆周方向均匀排布的永磁铁,相邻永磁铁之间的间距为0.5mm-5mm,相邻之间永磁铁的正极、负极呈交错排布,外置电机外接电源。

[0007]

纺纱时,磁力卷绕机构的外置电机的主动转盘在磁力作用下,带动卷绕槽筒的从动转盘进行旋转运动,倍捻机构的锭带带动锭杆上的加捻盘以n转/分钟的转速进行旋转运动,经细纱机牵伸系统牵伸后的纤维条,由前罗拉和前胶辊啮合形成的前罗拉钳口输出,形成纤维须条,从长丝卷装上退绕下来的长丝,经前罗拉钳口输出,与短纤维须条汇合形成长丝复合纤维须条,长丝复合纤维须条在加捻盘加捻作用下形成纱条,纱条再经导纱钩,顺次进入加捻盘的进纱管道、转子结合件中的走纱通道、定位套筒内的出纱管道,运行至出纱管道中的张力器,加捻盘每分钟分别对运行在前罗拉钳口和进纱管道区段的纱条、进纱管道和张力器区段的纱条施加相同捻向的n个捻回,加捻盘每分钟对运行在前罗拉钳口至张力器区段中的纱条施加2n个捻回,进行2倍捻纺纱,2倍捻纱条经张力器从出纱管道引出后,在旋转运动的卷绕槽筒卷绕作用下,卷绕在纱管上,形成筒纱卷装。

[0008]

所述的主动转盘的盘体为实体状或框架状或镂空状。

[0009]

所述的从动转盘的盘体为实体状或框架状或镂空状。

[0010]

采用了以上技术方案,与现有技术相比,本发明的一种磁力卷绕式倍捻纺纱方法,不仅改变了普通环锭细纱机纺纱加捻和卷绕方式,而且特别地改变了现有倍捻纺纱的内置电力机构卷绕方式,实质上形成了倍捻磁力卷绕方式,其优点在于:本发明采用在细纱机牵伸系统的前方设置倍捻磁力卷绕机构,具体为锭带经锭杆带动加捻盘对纱条进行2倍加捻的加捻机构、外置电机的主动转盘经磁力连接的从动转盘带动卷绕槽筒进行转动的磁力卷绕机构;以n转/分钟转速进行旋转加捻加捻盘,每分钟分别对运行在前罗拉钳口和进纱管道区段的纱条、进纱管道和张力器区段的纱条施加相同捻向的n个捻回,实质上加捻盘每分钟对运行在前罗拉钳口至张力器区段中的纱条施加2n个捻回,从而改变了普通环锭细纱机钢丝圈旋转一周只能加一个捻回的低效率加捻方式,大幅提升普通细纱机加捻效率;本发明通过采用磁力卷绕机构的外置电机的主动转盘在磁力作用下,带动卷绕槽筒的从动转盘进行旋转运动,实质上形成了非接触式的磁力卷绕纱线,去除了设置在倍捻卷绕结构中的电力传动机构,改变了倍捻纺纱的卷绕方式,解决了“采用内置电力机构卷绕式倍捻纺纱方式,造成滑动接触的电刷机构快速磨损、使用周期短”的技术问题,打破了“倍捻式纺纱存在

内置卷绕机构无法持久高速运行”的技术瓶颈,大大延长了倍捻高速纺纱持久性和部件耐用性,实现了细纱机的高效倍捻式加捻、大容量筒纱卷装的持久高速纺纱生产。与原有倍捻纺纱方法相比,本发明磁力卷绕式倍捻纺纱方法操作更简单、效果更显著,易于推广。

附图说明

[0011]

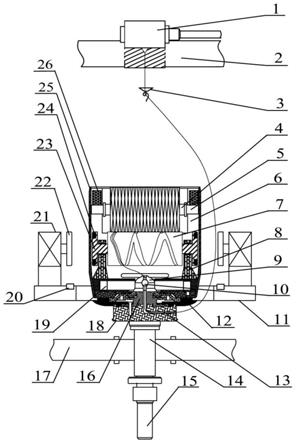

图1是本发明的工作原理示意图。

具体实施方式

[0012]

下面结合附图对本发明的一种磁力卷绕式倍捻纺纱方法作进一步详细描述。

[0013]

见附图。

[0014]

一种磁力卷绕式倍捻纺纱方法,是针对“中国专利公开号cn109457334a,公开日2019.03.12,发明创造名称为一种倍捻式纺纱方法”的原有技术方案进行改进,原有技术方案是在由后罗拉、后皮辊、中上罗拉、中下罗拉、中上皮圈、中下皮圈、上销、下销、前罗拉2、前皮辊1构成的细纱机牵伸系统前方,设置由锭带17、锭座15、锭杆14、加捻盘18、进纱管道13、锭盘12、转子结合件16、静止盘、储纱罐25、内磁钢19、定位套筒9、张力器10、出纱管、固定板11构成的倍捻机构、由支撑座8、卷绕槽筒7、纱管4、管套5、升降槽6、重锤26构成的卷绕机构,以及设置在由倍捻机构和卷绕机构组成的倍捻卷绕结构中的电力传动机构。本发明首先将设置在倍捻卷绕机构中的电力传动机构去除,实质上形成了全新的倍捻磁力卷绕机构,倍捻磁力卷绕机构有倍捻机构和磁力卷绕机构组成,倍捻磁力卷绕机位于由细纱机牵伸系统的罗拉2和前皮辊1啮合形成的前罗拉钳口的下方,锭杆14的下端活动插入在锭座15中,锭杆14杆体与锭带17紧密贴合,锭杆14的上端固定设置有加捻盘18,加捻盘18中开设进纱管道13,进纱管道13呈l状,进纱管道13的入口位于加捻盘18的周向侧面上,进纱管道13的出口位于加捻盘18的中轴上端面上,锭盘12轴心与加捻盘18轴心重合,转子结合件16的下端固定在加捻盘18上端面中心处,转子结合件16轴心开设走纱通道,走纱通道的下端口与进纱管道13的出口重合,静止盘通过轴承活动连接在转子结合件16上,储纱罐25固定安装在静止盘上,内磁钢19和出纱管位于储纱罐25内部,出纱管外部设置定位套筒9,出纱管经定位套筒9固定安装在储纱罐25的内部罐底上,出纱管内设有张力器10,出纱管的轴心与转子结合件16轴心重合,出纱管的下端口与转子结合件16的走纱通道的上端口对应,去除了电力传机构的磁力卷绕机构一部分装置位于倍捻机构的储纱罐25的内部另一部分装置位于倍捻机构的储纱罐25的外部,磁力卷绕机构由支撑座8、卷绕槽筒7、纱管4、管套5、重锤26、升降槽6和外置电机21构成,支撑座8、卷绕槽筒7设置在倍捻机构的储纱罐25中,在储纱罐25内壁上,左右对称地开设升降槽6,左右对称的升降槽6分别位于卷绕槽筒7左右两端的从动转盘23上方,升降槽6分别与从动转盘23垂直贯通,升降槽6内活动设有管套5,管套5上设有重锤26,纱管4两端分别活动套装在管套5中,纱管4的轴线与卷绕槽筒7的轴线相互平行,纱管4紧紧压持在卷绕槽筒7上,在固定板11上左右对称地固定安装有外置电机21,外置电机21的转轴端设有主动转盘22,主动转盘22的盘体为实体状或框架状或镂空状,当主动转盘22设置成框架装或镂空状时,有效减轻旋转体重量,利于主动盘的高速、低能耗旋转,主动转盘22的外端面上镶嵌有沿圆周方向均匀排布的永磁铁24,永磁铁24采用金属合金磁铁或铁氧体永磁铁,其中金属合金磁铁包括钕铁硼磁铁、钐钴磁铁、铝镍钴磁铁,永磁铁24

横截面为圆形或扇形或三角形或长方形或多边形或其他形状,永磁铁24正极、永磁铁24负极呈交错排布,永磁铁24在主动转盘22外端面上的排布形状为圆形或多边形,永磁铁24正极、永磁铁24负极两个相邻的永磁铁24相邻边缘线的间距为0.5mm-5mm,间距越小、相邻永磁铁24磁力作用越强,在卷绕槽筒7的转轴两端分别设有从动转盘23,从动转盘23的盘体为实体状或框架状或镂空状,当从动转盘23设置成框架装或镂空状时,有效减轻旋转体重量,利于主动盘的高速、低能耗旋转,从动转盘23的外端面上镶嵌有沿圆周方向均匀排布的永磁铁24,永磁铁24正极、永磁铁24负极呈交错排布,永磁铁24在从动转盘23外端面上的排布形状与磁铁24在主动转盘22外端面上的排布形状保持一致,两个相邻的永磁铁24相邻边缘线的间距为0.5mm-5mm,主动转盘22与从动转盘23相向对应,主动转盘22与从动转盘23之间的距离为5mm-20mm,主动转盘22上的永磁铁24排布与从动转盘23上的永磁铁24排布相对应,主动转盘22外端面与从动转盘23外端面相互平行,主动转盘22外端面与从动转盘23外端面之间磁力定位,从动转盘23通过在主动转盘22外端面进行自调节定位,两个相邻的永磁铁24相邻边缘线的间距越小、磁力作用越强、主动盘22带动从动转盘23的力度越大,这时主动转盘22外端面与从动转盘23外端面之间的间距越大,外置电机21外接电源,带动主动转盘22进行高速旋转;储纱罐25内的内磁钢19与外设在固定板11上的外磁钢20相互吸引,使得静止盘、储纱罐25和出纱管道保持静止。

[0015]

纺纱时,磁力卷绕机构的外置电机21的主动转盘22在磁力作用下,带动卷绕槽筒7的从动转盘23进行旋转运动,这种采用外置电机21的主动转盘22,经磁力连接的从动转盘23带动卷绕槽筒7进行转动的卷绕机构,从而去除了设置在倍捻卷绕结构中的电力传动机构,解决了“采用内置电力机构卷绕式倍捻纺纱方式,造成滑动接触的电刷机构快速磨损、使用周期短”的技术问题,打破了“倍捻式纺纱存在内置卷绕机构无法持久高速运行”的技术瓶颈,大大延长了倍捻高速纺纱持久性和部件耐用性,切实达到了细纱机的高效倍捻式加捻、大容量筒纱卷装的持久高速纺纱生产;倍捻机构的锭带17带动锭杆14上的加捻盘18以n转/分钟的转速进行旋转运动,经细纱机牵伸系统牵伸后的纤维条,由前罗拉2和前胶辊1啮合形成的前罗拉钳口输出,形成纤维须条,从长丝卷装上退绕下来的长丝,经前罗拉钳口输出,与短纤维须条汇合形成长丝复合纤维须条,长丝复合纤维须条在加捻盘18加捻作用下形成纱条,纱条再经导纱钩3,顺次进入加捻盘18的进纱管道13、转子结合件16中的走纱通道、定位套筒9内的出纱管道,运行至出纱管道中的张力器10,加捻盘18每分钟分别对运行在前罗拉钳口和进纱管道13区段的纱条、进纱管道13和张力器10区段的纱条施加相同捻向的n个捻回,加捻盘18每分钟对运行在前罗拉钳口至张力器10区段中的纱条施加2n个捻回,进行2倍捻纺纱,从而改变了普通环锭细纱机钢丝圈旋转一周只能加一个捻回的低效率加捻方式,大幅提升普通细纱机加捻效率;2倍捻纱条经张力器10从出纱管道引出后,在旋转运动的卷绕槽筒7卷绕作用下,卷绕在纱管6上,形成筒纱卷装。高效加捻与高速卷绕能够有效协同,从而解决了“倍捻纺纱技术不能同时实现高速加捻与高速卷绕”的矛盾性技术瓶颈,实现了倍捻纺纱进行持久、高速筒纱卷装的技术难题。采用原有内置电力机构卷绕的倍捻纺纱方法生产捻度为110捻/10厘米的棉纤维包芯锦纶长丝的32英支纱产品,在保持前罗拉钳口纱条输出线速度为12米/分钟的情况下,加捻速度为6600转/分钟,卷绕机构完成6万米筒纱卷装,因电刷磨损共造成停机2次,前罗拉纱条输出线速度和加捻速度进一步增加,内置电力机构磨损周期越短;而采用本发明方法生产,在保持前罗拉钳口纱条输出线速

度为12米/分钟的情况下,加捻速度为6600转/分钟的情况下,卷绕机构顺利完成了10个6万米筒纱卷装,未出现因卷绕机构故障造成的停车和断头情况;由于内置电力机构取消、从动转盘23设置成框架状或镂空状,卷绕运行负荷大大降低,与原有内置电力机构卷绕机构纺纱相比,能耗降低了12.2%,真正实现了高速倍捻卷绕纺纱的持久、稳定、低能耗生产。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1