车辆内饰氛围灯及车辆内饰的制作方法

[0001]

本实用新型涉及一种车辆内饰件,尤其涉及一种车辆氛围灯。本实用新型还涉及车辆内饰。

背景技术:

[0002]

人们对车辆内饰个性化方面要求越来越高,故而氛围灯在车辆内饰中应用的越来越普遍。通常将氛围灯布置在仪表板、门板、顶棚及进门的踏板等位置。

[0003]

实用新型人所知晓的氛围灯基本结构包括壳体、pcb板、导光板、反光膜、匀光膜及遮光铝板,pcb板、导光板、反光膜设于壳体的安装空腔内,遮光铝板设于壳体的端口上,匀光膜设于遮光铝板的背面,pcb板上具有能发光的led。氛围灯连接到电路,接通信号,pcb上led点亮,光线通过导光板传导并在导光板的反射光学面及反光膜上形成反射后照射在外观面上需要发光的区域,从而完成膜片上的图案点亮。

[0004]

该氛围灯的零件装配中需要采用双面胶带粘贴及灌胶处理,工序多耗费时间长;通过将对金属铝件进行冲压成型在利用uv胶将冲压号的铝件粘接好作为总成外观件;将 pcb板与线束焊接好后装入外壳的对应位置,并通过外壳上的定个位确保pcb板的装配位置准确;将导光板与反光膜和匀光膜装配好一起装入外壳上,同样利用通过外壳上的定位确保导光板的相对位置准确;将外观件与装配好的后壳进行灌胶连接密封,后盖后部线束的出线孔贴胶密封,过程中各元件之间可能密封性不好,或者使用一段时间后密封性容易下降。

技术实现要素:

[0005]

本实用新型所要解决的技术问题是针对上述的技术现状而提供一种密封性佳且耐磨损的车辆内饰氛围灯以及车辆内饰。

[0006]

本实用新型解决上述技术问题所采用的技术方案为:一种车辆内饰氛围灯,包括 pcb板及导光板,前述的pcb板上具有能发光的led,该led靠近导光板设置,其特征在于:所述车辆内饰氛围灯还包括iml膜片,至少以pcb板、导光板和iml膜片组装为嵌件,所述车辆内饰氛围灯还包括以所述嵌件成形的壳体,所述壳体的端口处固定有所述iml膜片的内壁部,该iml膜片的外壁部露于所述壳体外。

[0007]

iml模片表面是一层硬化的透明薄膜,有耐磨和耐刮伤的作用,其表面硬度可达到3h,中间是印刷图案层,背面是塑胶层,由于油墨夹在中间,可使产品防止表面被刮花和耐摩擦,并可长期保持颜色的鲜明不易退色。

[0008]

进一步,所述导光板的出光面靠近iml模片,该iml膜片内具有透光图案。

[0009]

为提高照明亮度,所述的导光板的背面设有反光膜。

[0010]

一种车辆内饰,包括车辆内饰氛围灯,该车辆内饰氛围灯安装于车辆的门框部位。

[0011]

与背景技术相比,本实用新型的优点在于:将pcb板、导光板和iml膜片组装为嵌件,以该嵌件成形出壳体,所述壳体的端口处固定有所述iml膜片的内壁部,该iml 膜片的

外壁部露于所述壳体外,通过预组装、注塑成形出的车辆内饰氛围灯的密封性更好。

[0012]

利用iml膜片实现产品表面的耐划伤性能及膜片的丝印,做出类似金属质感的纹理替代同类产品中金属冲压件,iml印刷工艺,将外观图案通过膜印刷工艺直接成型在膜的表面,简化了膜的制造工艺;利用iml与外壳的嵌件注塑实现iml边沿的密封性,使总成整体具有更好的防水防尘功能;把反光膜、导光板、pcb线路板总成及供电接插件与外壳嵌件注塑实现灯的背面密封,避免灌胶带来的漏水质量隐患,同时节约了密封胶,成本也下降。

附图说明

[0013]

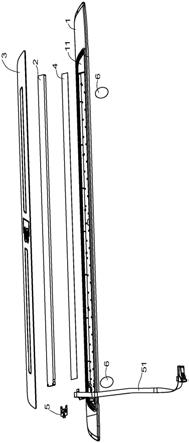

图1为实施例结构示意图。

[0014]

图2为实施例分解图。

[0015]

图3为图1中沿a-a方向的放大剖视图。

[0016]

图4为实施例生产模具示意图。

[0017]

图5为图4中注塑前前模仁和后模仁的放大示意图。

[0018]

图6为pcb板在后模仁上设置后的结构示意图。

[0019]

图7为图6的a部放大图。

[0020]

图8为注塑后前模仁和后模仁的放大示意图。

具体实施方式

[0021]

以下结合附图实施例对本实用新型作进一步详细描述。

[0022]

如图1、图2和图3所示,本实施例中的车辆内饰氛围灯包括壳体1、pcb板5及导光板2,pcb板5和导光板2设于壳体1的安装空腔内,pcb板5上具有能发光的 led52并外接有线束51,该led52靠近导光板2设置,壳体1的端口上注塑一体有iml 膜片3,该iml膜片3内具有透光图案31,导光板2的出光面靠近iml模片。导光板 2的背面设有反光膜4。

[0023]

氛围灯连接到电路,接通信号,pcb板5上led点亮,光线通过导光板2传导并在导光板2反射光学面及反光膜4上形成反射后照射在外观面上需要发光的区域,从而完成iml膜片3上的图案点亮。

[0024]

如图4~图8所示,本实施例中的氛围灯注塑模具包括前模10a、后模20a、前模仁 1a及后模仁2a,前模仁1a位于前模10a中心,后模仁2a位于后模20a中心并与前模仁 1a相对,其特征在于前模仁1a具有供遮光板3设置的前安装腔,后模仁2a具有供pcb 板和导光板2设置的后安装腔及注塑孔道7a,该注塑孔道7a通入到后安装腔内,前模仁1a上设有用于定位遮光板3的第一定位机构;后模仁2a上设有用于定位导光板2的第二定位机构及能将导光板2顶起的顶杆5a。

[0025]

第一定位机构包括成型于前模仁1a上的抽气通道11a及与抽气通道11a连接的抽气件,抽气通道11a的内端通入到前安装腔内。

[0026]

第一定位机构包括第第一定位柱6a和第二定位柱61a,第一定位柱6a和第二定位柱61a分别位于导光板2两端。

[0027]

后模20a位于后模仁2a一侧设有滑块3a,该滑块3a能将pcb板的线束定位于后模仁2a一侧,前模10a上设有斜导柱4a,该斜导柱4a的一端与滑块3a连接,前模10a 脱离后模20a的状态下,该斜导柱4a能带动滑块3a远离后模仁2a。

[0028]

后安装腔内设有封胶件21a,pcb板置于后安装腔的状态下,pcb板5上的led 位于封胶件21a内。

[0029]

结合图4~图8所示,车辆内饰氛围灯的制作方法包括如下步骤:

[0030]

将pcb板5放在后模仁2a的定位槽内,并且,定位槽内的封胶件21a正好罩住 led52;pcb板5放在后模仁2a的定位槽后,线束51置于后模仁2a一侧并用滑块3a 压住,滑块3a设于前模仁1a的斜导柱4a连接,脱模时,斜导柱4a带动滑块3a移动,从而撤销对线束51的限位。

[0031]

将导光板2背面粘贴好反光膜4,粘贴好反光膜4的导光板2放置于后模仁2a的内腔并用第一定位机构定位;

[0032]

将iml膜片3放置于前模仁1a的内腔并用第二定位机构定位;

[0033]

顶杆5a推动导光板2移动,使导光板2与前模仁1a贴合,同时导光板2与led52 贴合并保持不动;前模仁1a和后模仁2a闭合,开始注塑;

[0034]

注塑完成进入保压前,使顶杆5a复位,并把这部分空间料填满;

[0035]

注塑完成,脱模。

[0036]

第一定位机构包括第第一定位柱6a和第二定位柱61a,第一定位柱6a和第二定位柱61a分别位于导光板2两端,脱模后定位柱撤去的位置形成有通孔,最后在通孔的外端面设置有防水透气膜6,防止通孔造成漏水。

[0037]

前模仁1a上开设有抽气孔道11a,该抽气孔道11a外接吸盘,吸盘通过抽气孔道 11a能将iml膜片3定位于前模仁1a而形成第二定位机构。

[0038]

本实施例中注塑的原料可以选用pe、pp、ps等。

[0039]

通过技术改善,简化制造工艺过程,主要利用iml膜片实现产品表面的耐划伤性能及膜片的丝印,镭雕工艺做出类似金属质感的纹理替代同类产品中金属冲压件;

[0040]

利用iml膜片与外壳的嵌件注塑实现iml膜片边沿的密封性从而实现灯的a面密封,使总成整体具有更好的防水防尘功能;

[0041]

把反光膜、导光板、pcb线路板总成及供电接插件与外壳嵌件注塑实现灯的背面密封,同时节约了密封胶,成本也下降。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1