切削工具的制作方法

[0001]

本公开涉及一种切削工具。本申请要求基于在2018年8月24日提交的日本专利申请no.2018-157419的优先权。该日本专利申请的说明书的全部内容通过引用并入本文。

背景技术:

[0002]

通常,将由硬质合金等构成的切削工具用于切削钢、铸件等。当将这种切削工具用于切削工件时,该切削工具的切削刃暴露于诸如高温和高应力之类的严酷环境中,这导致了切削刃的磨损和崩刃。

[0003]

因此,为了延长切削工具的寿命,至关重要的是抑制切削刃的磨损和崩刃。

[0004]

为了提高切削工具的切削性能,正在进行用于被覆硬质合金等的基材的表面的覆膜的开发。例如,国际公开no.2006/070730(专利文献1)公开了一种表面被覆切削工具,其包括基材和在基材的表面上形成的覆层,该覆层包括由彼此交替沉积的至少一个层a和至少一个层b构成的交替层,层a由al和cr的氮化物构成,层b由ti和al的氮化物构成。

[0005]

日本专利特开no.2002-331408(专利文献2)公开了一种耐磨被覆工具,其中基材被覆有由至少一个具有以(tisi)(nb)表示的化学组成的硬质层形成的硬质覆膜,硬质层由相对富si的(tisi)(nb)相和相对贫si的(tisi)(nb)相构成,相对富si的(tisi)(nb)相为非晶相。

[0006]

此外,c.tritremmel等人,surface&coatings technology,246,(2014),57-63(非专利文献1)公开了通过阴极电弧蒸镀合成了al-ti-n/al-cr-b-n多层膜。

[0007]

引用列表

[0008]

专利文献

[0009]

专利文献1:wo 2006/070730

[0010]

专利文献2:日本专利特开no.2002-331408

[0011]

非专利文献

[0012]

非专利文献1:c.tritremmel等人,"mechanical and tribological properties of al-ti-n/al-cr-b-n multilayer films synthesized by cathodic arc evaporation,"surface&coatings technology,246,(2014),57-63

技术实现要素:

[0013]

根据本公开,一种切削工具包括:

[0014]

基材和被覆基材的表面的覆膜,

[0015]

覆膜包括多层结构层,该多层结构层由从靠近基材侧向靠近表面侧交替沉积的至少一个层a和至少一个层b构成,

[0016]

层a的平均组成为al

x

cr

(1-x)

n,

[0017]

层b由ti

y

al

z

si

(1-y-z)

n构成,

[0018]

层a由畴区域和基体区域构成,

[0019]

畴区域为作为分散在基体区域中的多个部分而存在的区域,

[0020]

基体区域为被配置为围绕构成畴区域的多个部分中的每一个的区域,

[0021]

畴区域的cr的组成比大于基体区域的cr的组成比。在此,x的范围为0.5≤x≤0.8,y的范围为0.5≤y<0.71,z的范围为0.29≤z<0.5,并且1-y-z的范围为0<1-y-z≤0.1。

附图说明

[0022]

图1a为通过扫描透射电子显微镜获得的根据实施方案的切削工具的覆膜的截面的摄影图像。

[0023]

图1b为表示通过使用laadf-stem法的分析方法对图1a中的区域1b进行线分析的结果的图。

[0024]

图1c为表示通过eels法对图1a中的区域1b进行线分析的结果的图。

[0025]

图2为通过扫描透射电子显微镜获得的根据本实施方案的比较例的切削工具的覆膜的截面的摄影图像。

[0026]

图3a为通过扫描透射电子显微镜获得的根据实施方案的切削工具的覆膜的截面的摄影图像。

[0027]

图3b为表示通过eels法对图3a中的区域3b进行线分析的结果的图。

[0028]

图4为示出了切削工具的一个方面的透视图。

[0029]

图5为根据本实施方案的一个方面的切削工具的示意性截面图。

[0030]

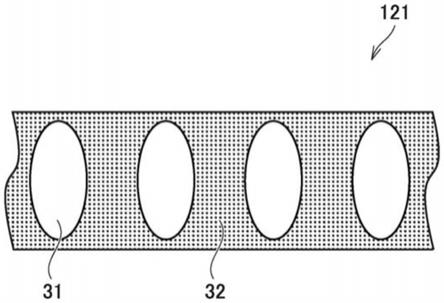

图6为实施方案中层a的放大的示意性截面图。

具体实施方式

[0031]

[本公开要解决的问题]

[0032]

例如,专利文献2中描述的耐磨被覆工具具有低硬度,因为覆膜包括非晶层,因此切削工具在性能方面具有改进的空间。此外,由于耐磨被覆工具包含(tisi)(nb)相,因此耐磨被覆工具趋于具有高的残余应力,并且因此在基材和覆膜之间的密着性方面具有改进的空间。

[0033]

此外,近年来,需要更高效的切削(即,以高进给速度进行切削),并且期望进一步提高耐磨性。

[0034]

本公开鉴于上述情况而完成,并且目的在于提供具有优异的耐磨性的切削工具。

[0035]

[本公开的有利效果]

[0036]

根据以上,可以提供一种具有优异的耐磨性的切削工具。

[0037]

[本公开的实施方案的描述]

[0038]

首先,将列举并具体描述本公开的实施方案。

[0039]

[1]根据本公开,一种切削工具包括:

[0040]

基材和被覆基材的表面的覆膜,

[0041]

覆膜包括多层结构层,该多层结构层由从靠近基材侧向靠近表面侧交替沉积的至少一个层a和至少一个层b构成,

[0042]

层a的平均组成为al

x

cr

(1-x)

n,

[0043]

层b由ti

y

al

z

si

(1-y-z)

n构成,

[0044]

层a由畴区域和基体区域构成,

[0045]

畴区域为作为分散在基体区域中的多个部分而存在的区域,

[0046]

基体区域为被配置为围绕构成畴区域的多个部分中的每一个的区域,

[0047]

畴区域的cr的组成比大于基体区域的cr的组成比。在此,x的范围为0.5≤x≤0.8,y的范围为0.5≤y<0.71,z的范围为0.29≤z<0.5,并且1-y-z的范围为0<1-y-z≤0.1。

[0048]

通过具有上述构成,切削工具可以具有优异的耐磨性。

[0049]

[2]层a的厚度为0.2nm以上3μm以下。这种限定使得能够抑制在多层结构层中引起的裂纹的发展。

[0050]

[3]层b的厚度为0.2nm以上3μm以下。这种限定使得能够抑制在多层结构层中引起的裂纹的发展。

[0051]

[4]多层结构层的厚度为0.5μm以上30μm以下。这种限定可以提供优异的耐磨性,此外还提供优异的耐破损性。

[0052]

[本公开的实施方案的细节]

[0053]

以下,将描述本公开的一个实施方案(以下也称作“本实施方案”)。然而应当注意,本实施方案不限于此。在本说明书中,形式为“a至b”的表述表示范围的下限至上限(即,a以上b以下),并且当a后没有单位而仅在b后具有单位时,a具有与b相同的单位。此外,在本说明书中,当通过未限定组成元素的组成比的化学式表示化合物(例如“tic”)时,该化学式应当包括任何常规已知的组成比(元素比)。该化学式不仅应当包括化学计量组成,而且还应当包括非化学计量组成。例如,化学式“tic”不仅包括化学计量组成“ti

1

c

1”,而且还包括非化学计量组成如“ti

1

c

0.8”。这也适用于“tic”之外的化合物。

[0054]

<<表面被覆切削工具>>

[0055]

根据本公开,一种切削工具包括:

[0056]

基材和被覆基材的表面的覆膜,

[0057]

覆膜包括多层结构层,该多层结构层由从靠近基材侧向靠近表面侧交替沉积的至少一个层a和至少一个层b构成,

[0058]

层a的平均组成为al

x

cr

(1-x)

n,其中0.5≤x≤0.8,

[0059]

层b由ti

y

al

z

si

(1-y-z)

n构成,其中,0.5≤y<0.71,0.29≤z<0.5,并且0<(1-y-z)≤0.1,

[0060]

层a由畴区域和基体区域构成,

[0061]

畴区域为在基体区域中分隔为多个部分并且以分散状态存在的区域,

[0062]

基体区域为被配置为围绕构成畴区域的多个区域中的每一个的区域,

[0063]

畴区域的cr的组成比大于基体区域的cr的组成比。

[0064]

本实施方案的表面被覆切削工具(以下,也简称为“切削工具”)包括基材和被覆基材的覆膜。切削工具可为(例如)钻头、端铣刀、钻头用可替换切削刀片、端铣刀用可替换切削刀片、铣削用可替换切削刀片、车削用可替换切削刀片、金属锯、齿轮切削工具、铰刀、丝锥等。

[0065]

图4为示出了切削工具的一个方面的透视图。将具有这种形状的切削工具10用作(例如)车削用可替换切削刀片。切削工具10具有前刀面1、后刀面2以及前刀面1和后刀面2相交的切削刃棱部分3。即,前刀面1和后刀面2为与介于其间的切削刃棱部分3连接的面。切

削刃棱部分3构成切削工具10的切削刃的尖端。

[0066]

<基材>

[0067]

本实施方案的基材可为常规已知作为这种类型的基材的任何基材。例如,优选包括选自由以下组成的组中的至少一种:硬质合金(例如,碳化钨(wc)基硬质合金、除了包含wc之外还包含co的硬质合金、除了wc之外还额外添加有cr、ti、ta、nb等的碳氮化物的硬质合金)、金属陶瓷(主要由tic、tin、ticn等构成)、高速钢、陶瓷(碳化钛、碳化硅、氮化硅、氮化铝、氧化铝等)、立方氮化硼烧结体(cbn烧结体)、以及金刚石烧结体。更优选地,基材包括选自由硬质合金、金属陶瓷和cbn烧结体组成的组中的至少一者。

[0068]

在这些各种类型的基材中,特别优选选择wc基硬质合金或cbn烧结体。这是因为这些基材在高温下的硬度和强度之间的平衡是特别优异的,并且作为用于上述用途的切削工具的基材具有优异的特性。

[0069]

当使用硬质合金作为基材时,即使硬质合金的结构中包含游离碳或被称为η相的异常相,也能够展示出本实施方案的效果。予以注意,本实施方案中使用的基材可具有改质表面。例如,硬质合金可以具有在其表面上形成脱β层的表面,并且cbn烧结体可以具有表面硬化层,并且即使以这种方式对表面进行改质,也会展现出本实施方案的效果。

[0070]

当切削工具为可替换切削刀片时,基材还包括具有断屑器的基材或不具有断屑器的基材。使切削刃棱部分成形,从而包括以下中的任一者:锐边(由前刀面和后刀面形成的棱)、珩磨刃(将锐边加工为圆形)、负刃带(应用斜削)、以及珩磨刃和负刃带的组合。

[0071]

<覆膜>

[0072]

根据本实施方案的覆膜20包括由从靠近基材1侧向靠近表面侧交替沉积的至少一个层a 121和至少一个层b 122构成的多层结构层12(例如,参见图5)。“覆膜”被覆基材的至少一部分(例如,在切削过程中与工件接触的部分)以展示出提高切削工具的诸如耐破损性、耐磨性等的各种特性的功能。覆膜优选被覆基材的整个表面。然而,即使覆膜部分未被覆基材或者覆膜的构成部分不同,这样的覆膜也不脱离本实施方案的范围。

[0073]

覆膜的厚度优选为0.5μm以上30μm以下,更优选为1μm以上10μm以下。予以注意,覆膜的厚度是指构成覆膜的各层的厚度的总和。“构成覆膜的层”包括将在下文描述的多层结构层、下底层、最外层等。例如,通过以下测定覆膜的厚度:用扫描透射电子显微镜(stem)测定在平行于基材的表面的法线方向的截面中的覆膜试样中的任意10个点,并且计算测得的10个点的厚度的平均值。当测定在下文中描述的多层结构层、下底层和最外层等的厚度时,这同样适用。扫描透射电子显微镜(例如)为由jeol ltd.制造的jem-2100f(商品名)。

[0074]

(多层结构层)

[0075]

根据本实施方案的多层结构层包括层a和层b。多层结构层由从靠近基材侧向靠近表面侧交替沉积的至少一个层a和至少一个层b构成。在此,在基材11侧上的多层结构层12优选开始于层a 121(例如,参见图5)。这使得层b设置在微细结构化的层a上,从而有利于使层b微细结构化。

[0076]

可以在基材上直接设置多层结构层,或者也可以隔着诸如下底层之类的其他层而在基材上设置多层结构层,只要不损害根据本实施方案的切削工具的效果即可。在多层结构层上可以设置其他层,例如最外层。多层结构层可为覆膜的最外层(最外表面层)。

[0077]

当多层结构层具有层a和层b作为一个重复单元时,重复单元的数量优选为2个至

10000个,更优选为2个至3000个。例如,可以由以下等式计算重复单元的数量:

[0078]

(重复单元的数量)=(多层结构层的厚度)/(层a和层b的总厚度)

[0079]

重复单元的厚度(层a和层b的总厚度)优选为0.4nm以上6μm以下,更优选为1nm以上4μm以下,还更优选为2nm以上10nm以下。

[0080]

多层结构层的厚度优选为0.5μm以上30μm以下,更优选为1μm以上20μm以下,还更优选为3μm以上10μm以下。

[0081]

(层a)

[0082]

根据本实施方案的层a 121包括畴区域31和基体区域32(例如,参见图6)。即,层a具有微细结构。在此,“畴区域”是指位于将在下文描述的基体区域中并且分隔为多个部分并且以分散状态存在的区域。也就是说,畴区域是作为分散在基体区域中的多个部分而存在的区域。畴区域也可以理解为是存在于层a中并且分隔为多个区域的区域。予以注意,“分散”状态不排除彼此接触的畴区域。也就是说,各畴区域可以彼此接触或彼此分离。

[0083]“基体区域”是作为层a用基体的区域并且是指除畴区域以外的区域。也就是说,基体区域是被配置为围绕构成畴区域的多个区域(多个部分)中的每一个的区域。在本实施方案的另一方面,基体区域还可以理解大部分被配置成围绕构成畴区域的多个区域中的每一个。基体区域也可以理解为大部分被配置在构成畴区域的多个区域之间。

[0084]

例如,可以分别通过使用laadf-stem:低角度环形暗场扫描透射电子显微镜进行分析来识别畴区域和基体区域。由使用laadf-stem的分析获得的截面stem图像更明亮地表示具有大原子序数的原子和具有应变的区域。具体而言,首先,以与测量覆膜的厚度时相同的方式对切削工具进行切削,并且对切削面进行研磨,以制备包括基材和覆膜的长度2.5mm

×

宽度0.5mm

×

厚度0.1mm的切削片。使用离子切片机装置(商品名:“ib-09060cis”,由jeol ltd.制造)加工切削片,直到切削片的厚度为50nm以下时,获得测定试样。此外,通过使用laadf-stem分析测定试样,获得图1a所示的截面stem图像。这是利用(例如)2百万倍的测定放大倍率完成的。在图1a所示的区域1b中,可以从视觉上确认,暗区(或基体区域)被配置为围绕各亮区(或畴区域)。在本实施方案中,对于使用laadf-stem的分析,(例如)可以在加速电压为200kv的条件下使用stem装置(商品名:“jem-2100f”,由jeol ltd.制造)。stem装置配备有球面像差校正装置(cescor,由ceos gmbh制造)。

[0085]

随后,如图1b的上侧的照片所示,在截面stem图像中对应于层a的区域(即,图1a中的区域1b)中,沿着平行于层a和层b之间的界面的方向,观察沿层a的2nm宽度的亮度,该亮度归因于层a的原子和应变等,并将该亮度测定为laadf强度分布。在图1b的下侧示出了通过该测定获得的强度分布的结果。在图1b中,强度分布表示为线图,其中x轴(水平轴)表示距层a的测定起点的距离,并且y轴(垂直轴)表示强度(或由原子引起的亮度)。

[0086]

如图1b的线图所示,当根据本实施方案的切削工具在强度分布中呈现重复的不规则图案时,确定其具有畴区域和基体区域。可以确定的是,laadf强度的峰部分表示畴区域,并且laadf强度的谷部分表示基体区域。此外,通过将上述截面stem图像(例如,图1a中的区域1b)与强度分布中的重复的不规则图案进行匹配,可以更清楚地确定畴区域和基体区域。

[0087]

层a的平均组成为al

x

cr

(1-x)

n,其中0.5≤x≤0.8。在此,层a的平均组成是指整个层a而没有在畴区域和基体区域之间进行区分的组成。例如,可以如下计算层a的平均组成:通过tem-eels(观察倍率为2百万倍)对各层a的中央部分进行线分析,以计算al和cr的组成

比。

[0088]

在al

x

cr

(1-x)

n中,x为0.5以上0.8以下,优选为0.6以上0.7以下。即,x的范围为0.5≤x≤0.8,优选为0.6≤x≤0.7。

[0089]

畴区域的cr的组成比大于基体区域的cr的组成比。这可以提供优异的耐磨性,此外还提供优异的耐破损性。例如,可以通过使用扫描透射电子显微镜的电子能量损失光谱(eels)进行分析来确定cr的组成比。具体而言,首先,以与用于制备laadf-stem用测定试样相同的方式制备测定试样。此外,通过使用stem分析测定试样,从而获得如图1a所示的这种截面stem图像。在本实施方案中,对于使用stem的分析,(例如)可以在加速电压为200kv的条件下使用stem装置(商品名:“jem-2100f”,由jeol ltd.制造)。在通过测定获得的stem图像中,以eels法在平行于层a和层b之间的界面的方向上沿层a测定对应于cr的强度分布。在这种情况下,在cr强度分布中,可以将高的区域确定为畴区域,并且可以将相对低的区域确定为基体区域(例如,参见图1c)。

[0090]

层a的厚度优选为0.2nm以上3μm以下,更优选为0.5nm以上2μm以下,还更优选为1nm以上0.1μm以下。可以通过使用如上所述的eels进行分析来确定层a的厚度。更具体而言,在通过测定获得的stem图像中,沿着与多层结构层的堆叠方向平行的方向(图3a中的区域3b)测定对应于cr和ti的强度分布。在图3b的下侧示出了通过该测定获得的强度分布的结果。在图3b中,将强度分布表示为线图,其中x轴(水平轴)表示距多层结构层的测定起点的距离,并且y轴(垂直轴)表示强度(或由原子引起的亮度)。在所获得的图中,将在对应于cr的线图和对应于ti的线图的交点之间的沿x轴的距离定义为各层的厚度。在本实施方案中,cr仅存在于层a中,因此,位于cr的组成比高于ti的组成比的部分的这些交点之间的沿x轴的距离对应于层a的厚度。在至少四个位置处计算如此确定的各层a的厚度,并且将其平均值作为层a的厚度。

[0091]

层a可以具有含硼液滴。如将在下文中描述的,制造根据本实施方案的切削工具的方法包括痕量的硼(b)作为层a用原料,以形成畴区域和基体区域。因此,可以在层a中形成含硼液滴。由于液滴源自层a用原料,因此除了硼之外,它们还可以包含al和cr。例如,可以通过以下方法进行层a中液滴的分析:首先,对切削工具进行切削,并且使用聚焦离子束装置、截面研磨装置等研磨切削面。随后,用配备有扫描电子显微镜的edx对经研磨的切削面进行组成分析。

[0092]

(层b)

[0093]

根据本实施方案的层b由ti

y

al

z

si

(1-y-z)

n组成,其中0.5≤y<0.71,0.29≤z<0.5,并且0<(1-y-z)≤0.1。可以以与上述确定层a的平均组成所采用的方法类似的方法确定层b中ti

y

al

z

si

(1-y-z)

n的组成。

[0094]

在ti

y

al

z

si

(1-y-z)

n中,y为0.5以上且小于0.71,优选为0.55以上0.65以下。即,y的范围为0.5≤y<0.71,优选为0.55≤y≤0.65。

[0095]

在ti

y

al

z

si

(1-y-z)

n中,z为0.29以上且小于0.5,优选为0.29以上0.45以下。即,z的范围为0.29≤z<0.5,优选为0.29≤z<0.45。

[0096]

在ti

y

al

z

si

(1-y-z)

n中,(1-y-z)大于0且为0.1以下,优选为0.03以上0.08以下。即,(1-y-z)的范围为0<(1-y-z)≤0.1,优选为0.03<(1-y-z)≤0.08。

[0097]

在本实施方案中,层b优选具有微细结构。微细结构可为颗粒结构(仅包括畴区域

的结构)或所谓的海岛结构(包括畴区域和基体区域的结构)。例如,可通过观察以与上述方法相同的方法获得的stem图像来确定层b是否具有微细结构。予以注意,当b层具有海岛结构时,b层中ti

y

al

z

si

(1-y-z)

n的组成是指整体b层的平均组成。

[0098]

层b的厚度优选为0.2nm以上3μm以下,更优选为0.5nm以上2μm以下,还更优选为1nm以上0.1μm以下。可通过使用如上所述的eels进行分析来确定层b的厚度以及层a的厚度。在此,ti只存在于层b中,因此,位于ti的组成比高于cr的组成比的部分的这些交点之间的沿x轴的距离将对应于层b的厚度。在至少四个位置处计算如此确定的各层b的厚度,并且将其平均值作为层b的厚度。

[0099]

(其他层)

[0100]

覆膜可以进一步包括其他层,只要不损害本实施方案的效果即可。其他层可以具有与多层结构层的组成不同或相同的组成。例如,其他层可(例如)为tin层、ticn层、tibn层、al

2

o

3

层等。予以注意,这些层可以以任何顺序进行沉积。例如,其他层包括(例如)设置在基材和多层结构层之间的下底层,以及设置在多层结构层上的最外层等。虽然其他层的厚度没有特别地限制,只要不损害本实施方案的效果即可,但是(例如)其他层的厚度为0.1μm以上2μm以下。

[0101]

<<表面被覆切削工具的制造方法>>

[0102]

制造根据本实施方案的切削工具的方法包括:

[0103]

准备基材(以下也称为“第一步骤”);以及

[0104]

通过物理气相沉积在基材上交替沉积至少一个层a和至少一个层b来形成多层结构层(以下也称为“第二步骤”)。

[0105]

物理气相沉积是一种这样的气相沉积,其中原料(也称为“蒸发源”或“靶”)通过物理作用蒸发,并且经蒸发的原料沉积在基材等上。特别地,在本实施方案中使用的物理气相沉积优选为选自由阴极电弧离子镀、平衡磁控溅射和非平衡磁控溅射组成的组中的至少一者。其中,阴极电弧离子镀是更优选的,因为它使作为原料的元素以高比率电离。当使用阴极电弧离子镀时,那么在形成覆膜之前,可以对基材的表面进行清洗金属离子轰击处理,并且可以实现清洗时间缩短。

[0106]

在阴极电弧离子镀中,将基材设置在设备中,并且将靶设置为阴极,并向靶施加高电流以引起电弧放电。因此,构成靶的原子蒸发并电离,并且将负偏压施加到基材上以使它们在基材上沉积从而形成覆膜。

[0107]

在平衡磁控溅射中,将基材置于设备中,并且将靶置于具有磁体的磁控电极上以形成平衡磁场,并且在磁控电极和基材之间施加高频功率以产生气体等离子体。气体等离子体产生气体离子,使气体离子撞击在靶上,并且电离由此从靶发射的原子并使该原子沉积在基材上以形成覆膜。

[0108]

在非平衡磁控溅射中,通过使上述平衡磁控溅射中的磁控电极产生的磁场不平衡来形成覆膜。

[0109]

<第一步骤:准备基材的步骤>

[0110]

在第一步骤中,准备基材。例如,作为基材,准备硬质合金基材。硬质合金基材可为市售的基材,或者可以通过典型的粉末冶金法来制作。当通过典型的粉末冶金法制造硬质合金基材时,(例如)将球磨机等用于使粉末状wc和粉末状co混合在一起,以获得粉末状混

合物。在粉末状混合物干燥之后,将其预定成形以获得成形体。此外,烧结成形体以获得wc-co基硬质合金(烧结体)。随后,对于烧结体,可以进行珩磨等的预定的切削刃加工,从而制造由wc-co基硬质合金制成的基材。在第一步骤中,可以制备除上述基材之外的任何基材,只要其是作为这种类型的基材常规已知的基材即可。

[0111]

<第二步骤:形成多层结构层的步骤>

[0112]

在第二步骤中,多层结构层由交替沉积的至少一个层a和至少一个层b构成。这可以根据待形成的层a和b的组成以各种方法来完成。例如,该方法可为使用具有粒径不同的ti、cr、al、si、硼等的合金靶的方法、使用组成不同的多个靶的方法、当进行沉积时施加脉冲电压作为偏压的方法、以不同的气体流量进行沉积的方法、使保持沉积装置中基材的基材保持器以调整后的速度旋转的方法等。也可以通过组合这些方法形成多层结构层。

[0113]

例如,可以如下进行第二步骤:首先,将具有所需形状的刀片作为基材安装在沉积装置的腔室内。例如,将基材与在旋转台上的基材保持器的外表面连接,该旋转台可旋转地设置在沉积装置的腔室的中心处。偏压电源与基材保持器连接。使基材在腔室的中心处旋转的同时,引入氮气作为反应气体。此外,在将基材的温度保持在400℃至700℃、将反应气体的压力保持在1.0pa至5.0pa并且将偏压电源的电压保持在-30v至-800v的范围内或使它们各自逐渐变化的同时,分别向形成层a的蒸发源和形成层b的蒸发源供应100a至200a的电弧电流。结果,从形成层a的蒸发源和形成层b的蒸发源中分别产生金属离子,当经过预定的时间后,停止供应电弧电流,从而在基材的表面上形成多层结构层。这样,通过一个接一个地交替沉积具有上述组成的层a和b,同时控制基材的旋转速度以使各层具有预定的厚度,从而制造了多层结构层。此外,通过调节沉积时间,从而使多层结构层的厚度调节为在预定范围内。

[0114]

这样,在基材上最初沉积源自层a用蒸发源的元素以形成层a的微细结构(畴区域和基体区域)。随后,当在层a上沉积源自层b用蒸发源的元素时,本发明人认为层b也通过层a的微细结构的诱导而微细结构化。在一些制造方法中,源自层b用蒸发源的元素最初沉积在基材上。然而,不会发生上述微细结构化,并且可以理解,在基材上不形成层b,而是形成了具有与层b的组成类似组成的下底层。

[0115]

在第二步骤中,层a用原料包含al、cr和硼。通常,将硼(例如,10原子%以上)添加到原料中以改善覆膜的滑动性(参见非专利文献1)。本实施方案与常规技术的不同之处在于,添加痕量的硼(例如,小于10原子%)作为层a用原料,以在层a中形成畴区域和基体区域。本发明人认为,当层a用原料除了al和cr之外还包含硼时,那么在通过pvd在基材上沉积的过程中,al和cr分离并且形成了富cr的畴区域和富al的基体区域。

[0116]

当将层a的全部原料表示为1时,硼的含量(原子比)优选为0.01以上且小于0.1,更优选为0.03以上0.07以下,还更优选为0.03以上0.05以下。这样的硼含量使得能够有效地形成畴区域和基体区域。此外,这样的硼含量还使得层a具有高硬度。

[0117]

虽然通常认为硼是展示出金属元素和非金属元素之间的中间性质的半金属,但是在本实施方案中,将具有自由电子的元素视为金属,并且应当将硼包括在金属元素的范围内。

[0118]

当将层a的全部原料表示为1时,al的含量(原子比)优选为0.5至0.8,更优选为0.55至0.75。

[0119]

当将层a的全部原料表示为1时,cr的含量(原子比)优选为0.2至0.5,更优选为0.2至0.4。

[0120]

在第二步骤中,层b用原料包括ti、al和si。当将层b的全部原料表示为1时,ti的含量(原子比)优选为0.5以上且小于0.71,更优选为0.55以上0.65以下。

[0121]

当将层b的全部原料表示为1时,al的含量(原子比)优选为0.29以上且小于0.5,更优选为0.29以上0.45以下。

[0122]

当将层b的全部原料表示为1时,si的含量(原子比)优选为大于0且为0.1以下,更优选为0.03以上0.08以下。

[0123]

在形成多层结构层之后,可以赋予覆膜压缩残余应力。这是因为这样做提高了韧性。例如,可以通过喷丸、刷光、滚筒加工、离子注入等施加压缩残余应力。

[0124]

<其他步骤>

[0125]

在根据本实施方案的制造方法中,除了上述步骤之外,可以适当地进行在基材和多层结构层之间形成下底层的步骤、在多层结构层上形成最外层的步骤、表面处理步骤等。当形成诸如下底层和最外层之类的其他层时,可以以常规方法形成其他层。具体而言,例如,可以通过如上所述的pvd形成其他层。表面处理步骤包括(例如)使用介质的表面处理,其中将金刚石粉末负载于赋予了应力的弹性材料上。例如,进行表面处理的装置是由fuji manufacturing co.,ltd.制造的sirius z。

[0126]

以上描述包括以下付记的特征。

[0127]

[付记1]

[0128]

一种表面被覆切削工具,包括基材和被覆基材的表面的覆膜,

[0129]

覆膜包括多层结构层,该多层结构层由从靠近基材侧向靠近表面侧交替沉积的至少一个层a和至少一个层b构成,

[0130]

层a的平均组成为al

x

cr

(1-x)

n,其中0.5≤x≤0.8,

[0131]

层b由ti

y

al

z

si

(1-y-z)

n构成,其中0.5≤y<0.71,0.29≤z<0.5,并且0<(1-y-z)≤0.1,

[0132]

层a由畴区域和基体区域构成,

[0133]

畴区域是位于基体区域中并分隔为多个部分,且以分散状态存在的区域,

[0134]

基体区域是被配置为围绕构成畴区域的多个区域中的每一个的区域,

[0135]

畴区域的cr的组成比大于基体区域的cr的组成比。

[0136]

[付记2]

[0137]

根据付记1所述的表面被覆切削工具,其中层a的厚度为0.2nm以上3μm以下。

[0138]

[付记3]

[0139]

根据付记1或2所述的表面被覆切削工具,其中层b的厚度为0.2nm以上3μm以下。

[0140]

[付记4]

[0141]

根据付记1至3中任一项所述的表面被覆切削工具,其中多层结构层的厚度为0.5μm以上30μm以下。

[0142]

[实施例]

[0143]

以下,虽然将参考实施例对本发明进行更详细的描述,但本发明不限定于此。

[0144]

<<表面被覆切削工具的制作>>

[0145]

<基材的准备>

[0146]

首先,准备车削硬质合金刀片(cnmg120408n-gu,根据jis标准与k30等价的硬质合金)和硬质合金钻头(外径:8mm,mdw0800hgs5,根据jis标准与k10等价的硬质合金)作为待形成覆膜的基材(准备基材的步骤)。

[0147]

<覆膜的形成>

[0148]

在基材的表面上,通过形成包括表1至3中所示的层a和b的多层结构层来形成覆膜。以下,将描述形成多层结构层的方法。

[0149]

(多层结构层的形成)

[0150]

在实施例1至21和比较例1至13中,使基材(车削硬质合金刀片和硬质合金钻头)在腔室的中心处旋转的同时引入氮气作为反应气体。此外,在将基材的温度保持在500℃、将反应气体的压力保持在2.0pa并且将偏压电源的电压保持在范围为-30v至-800v的固定值、或使它们各自逐渐变化的同时,分别向形成层a的蒸发源和形成层b的蒸发源供应100a的电弧电流。结果,从形成层a的蒸发源和形成层b的蒸发源中分别产生金属离子,当经过预定的时间后,停止供应电弧电流,由此在基材的表面上形成具有图1所示的组成的多层结构层。在此,形成层a的蒸发源和形成层b的蒸发源的原料组成如表1至3所示。通过一个接一个地交替沉积具有表1至3所示的组成的层a和b,同时调节基材的旋转速度以使各层具有表1所示的厚度值,从而制造了多层结构层。

[0151]

对于比较例1,制造tin层作为与层b对应的层。对于比较例2和10,制造tialn层作为与层b对应的层。对于比较例1至7,形成层a的蒸发源不包含硼。

[0152]

通过以上步骤,制造了实施例1至21和比较例1至13的切削工具(车削用表面被覆硬质合金刀片和表面被覆硬质合金钻头)。

[0153]

[0154]

[0155][0156]

<<切削工具的特性的评价>>

[0157]

通过使用如上所述制备的试样(实施例1至21和比较例1至13)的切削工具(车削用

表面被覆硬质合金刀片),如下评价切削工具的各种特性。予以注意,在与车削用表面被覆硬质合金刀片相同的腔室中,也对表面被覆硬质合金钻头进行被覆,因此,据信,钻头各自具有与对应于其的刀片的这些特性相同的特性。

[0158]

<覆膜(或多层结构层)的厚度的测定>

[0159]

通过用扫描透射电子显微镜(stem)(由jeol ltd.制造,商品名:jem-2100f)在平行于基材表面的法线方向的截面的覆膜试样中的任意十个点处进行测定,并计算在十个点处测得的厚度的平均值,从而测定覆膜(或多层结构层)的厚度。其结果示于表1至表3。

[0160]

此外,在实施例1至21和比较例1至13中,当用stem观察覆膜时,发现多层结构层形成了层a和b交替沉积的多层结构(参见图1a和2)。

[0161]

<层a和b的厚度的测定>

[0162]

通过使用eels进行分析来确定层a和层b各自的厚度。具体而言,在通过上述测定获得的stem图像中,沿着与多层结构层的堆叠方向平行的方向(图3a中的区域3b)测定对应于cr和ti的强度分布。例如,在图3b的下侧示出了通过该测定获得的强度分布的结果。在图3b中,将强度分布表示为线图,其中x轴(水平轴)表示距多层结构层上的测定起点的距离,并且y轴(垂直轴)表示强度(或由原子引起的亮度)。在获得的图中,将对应于cr的线图和对应于ti的线图的交点之间的距离定义为层a和b的厚度。在此,cr仅存在于层a中,因此,将位于cr的组成比高于ti的组成比的部分的这些交点之间的沿x轴的距离定义为层a的厚度。此外,将位于ti的组成比高于cr的组成比的部分的这些交点之间的沿x轴的距离定义为层b的厚度。在至少四个位置处计算如此确定的各层a的厚度,并且将其平均值作为层a的厚度,并且也如此计算各层b的厚度。其结果示于表1至3。

[0163]

<层a和b的堆叠次数(或重复单元的数量)>

[0164]

基于通过上述测定获得的多层结构层的厚度和层a和层b各自的厚度,由下式计算层a和b的堆叠次数(或重复单元的数量):

[0165]

(重复单元的数量)=(多层结构层的厚度)/(层a和b的总厚度)

[0166]

表1至表3中示出了获得的重复单元的数量。

[0167]

<层a中的畴区域和基体区域(层a的微细结构)>

[0168]

例如,通过使用laadf-stem:低角度环形暗场扫描透射电子显微镜进行分析来识别多层结构层中层a的畴区域和基体区域。具体而言,首先,对切削工具(车削用表面被覆硬质合金刀片)进行切削,并且对切削面进行研磨,以制备包括基材和覆膜的长度2.5mm

×

宽度0.5mm

×

厚度0.1mm的切削片。使用离子切片机装置(商品名:“ib-09060cis”,由jeol ltd.制造)加工切削片,直到切削片的厚度为50nm以下时,获得测定试样。此外,通过使用laadf-stem分析测定试样,获得例如图1a所示的截面stem图像。这是通过(例如)以2百万倍的测定放大倍率完成的。在图1a所示的区域1b中,可以从视觉上确认,暗区(或基体区域)被配置为围绕各亮区(或畴区域)。在此,对于使用laadf-stem的分析,在加速电压为200kv的条件下使用stem装置(商品名:“jem-2100f”,由jeol ltd.制造)。

[0169]

随后,如图1b的上侧的照片所示,在截面stem图像中与层a对应的区域(即,图1a中的区域1b)中,沿着平行于层a和层b之间的界面的方向,观察沿层a的2nm宽度的亮度,该亮度归因于层a的原子和应变等,并将该亮度测定为laadf强度分布。在图1b的下侧示出了在测定方向上2nm的宽度的强度分布的结果。在图1b中,强度分布表示为线图,其中x轴(水平

轴)表示距层a上的测定起点的距离,并且y轴(垂直轴)表示强度(或由原子引起的亮度)。如图1b的线图所示,在实施例1至21和比较例8至13的切削工具中,在层a中的上述强度分布中观察到重复的不规则图案,并且发现存在畴区域和基体区域(在表1至3中表示为畴-基体结构)。确定了laadf强度的峰部分表示畴区域,并且laadf强度的谷部分表示基体区域。此外,通过将上述截面stem图像(图1a中的区域1b)与强度分布中的重复的不规则图案进行匹配,可以更清楚地确定畴区域和基体区域。此外,在通过测定获得的stem图像(图1a中的区域1b)中,以eels方法在平行于层a和层b之间的界面的方向上沿着层a测定对应于cr的强度分布。其结果示于图1c。能够确定在cr强度分布中,高的区域是畴区域,相对低的区域是基体区域。相反,在以形成层a的蒸发源不包含硼的方法制造的比较例1至7的切削工具中,在层a的上述强度分布中没有观察到重复的不规则图案。即,在比较例1至7的切削工具中,在层a中不存在畴区域和基体区域(在表1至3中表示为非畴-基体结构)。

[0170]

从以上结果发现,在形成层a的蒸发源中包含痕量的硼以便在层a中形成畴区域和基体区域是有效的。

[0171]

<层a中液滴的分析>

[0172]

通过以下方法进行层a中液滴的分析。首先,对切削工具(车削用表面被覆硬质合金刀片)进行切削,并使用聚焦离子束装置、截面研磨装置等研磨切削面。随后,用配备有扫描电子显微镜的edx对经研磨的切削面进行组成分析。

[0173]

结果发现,在根据实施例1至21的覆膜中,层a中的液滴包含硼。

[0174]

<层a的平均组成和层b的组成>

[0175]

通过以下方法计算层a的平均组成和层b的组成。通过tem-eels(观察倍率:2百万倍)对各层的中央部分进行线分析,并且对于层a计算al和cr的组成比,并且对于层b计算al和ti的组成比。其结果示于表1至3。

[0176]

<<切削试验>>

[0177]

<切削试验1:车削试验>

[0178]

使用如上所述制作的试样(实施例1至21以及比较例1至13)的切削工具(车削用表面被覆硬质合金刀片),在下述切削条件下测定后刀面磨损量(vb)为0.2mm时达到的切削距离。其结果示于表4和5。可以将提供了更长的切削距离的切削工具评价为具有优异的耐磨性的切削工具。

[0179]

切削条件

[0180]

工件:fcd700

[0181]

切削速度:200m/min

[0182]

进给速度:0.15mm/rev

[0183]

切削深度(ap):2mm,干式

[0184]

<切削试验2:钻孔试验>

[0185]

在下述切削条件下各自使用如上所述制作的试样(实施例1至21以及比较例1至13)的切削工具(表面被覆硬质合金钻头),以对工件进行钻孔从而形成孔,并且当形成尺寸精度偏离指定范围(7.99mm以上8.01mm以下)的孔时,计数到目前为止形成的孔的数量。确定每50个孔的尺寸精度。其结果示于表4和表5。可以将具有更多孔的切削工具评价为具有优异耐磨性的切削工具。

[0186]

切削条件

[0187]

工件:fcd450

[0188]

切削速度:100m/min

[0189]

进给速度:0.2mm/rev

[0190]

孔的深度:30mm(贯通孔),内部给油

[0191]

表4

[0192] 切削试验1:车削切削试验2:钻孔实施例15.6km1400个孔实施例25.6km1400个孔实施例35.8km1450个孔实施例45.6km1400个孔实施例56.8km1700个孔实施例66.8km1700个孔实施例76.4km1600个孔实施例86.4km1600个孔实施例98km2000个孔实施例107.6km1900个孔实施例117.6km1900个孔实施例127.2km1800个孔实施例136.8km1700个孔实施例146.8km1700个孔实施例156.8km1700个孔实施例167.2km1800个孔实施例177km1750个孔实施例186.4km1600个孔实施例196.6km1650个孔实施例206.8km1700个孔实施例216.4km1600个孔

[0193]

[表5]

[0194] 切削试验1:车削切削试验2:钻孔比较例11.2km300个孔比较例21.2km300个孔比较例31.6km400个孔比较例41.6km400个孔比较例51.4km350个孔比较例61.4km350个孔比较例71.2km300个孔比较例83.2km800个孔比较例93km750个孔

比较例102.4km600个孔比较例112.8km700个孔比较例122.8km700个孔比较例132.8km700个孔

[0195]

关于切削试验1,表4的结果表明,实施例1至21的切削工具具有切削距离为5km以上的良好结果。另一方面,比较例1至13的切削工具的切削距离小于5km(参见表5)。据推测,切削试验1的切削条件具有高切削阻力,并且据信,与比较例1至13的切削工具相比,实施例1至21的切削工具在高温下具有更高的强度以及更高的耐热裂纹发展性。即,发现实施例1至21的切削工具具有优异的耐磨性,此外还具有优异的耐破损性和耐热裂纹发展性。

[0196]

关于切削试验2,表4的结果表明,实施例1至21的切削工具具有加工孔为1400个以上的良好结果。另一方面,比较例1至13的切削工具具有的加工孔少于1400个(参见表5)。从试验2的结果中发现,实施例1至21的切削工具在耐磨性方面优于比较例1至13的切削工具,并且还具有比比较例1至13的切削工具更长的工具寿命。

[0197]

因此,虽然已经描述了本发明的实施方案和实施例,但是最初还计划将实施方案和实施例的构成适当地组合。

[0198]

应当理解,本文公开的实施方案和实施例仅出于说明的目的并且在任何方面均以非限制性方式进行描述。本发明的范围由权利要求的权项限定,而不是由上述实施方案和实施例限定,并且旨在包括与权利要求的权项等同的含义和范围内的任何修改。

[0199]

附图标记列表

[0200]

1前刀面、2后刀面、3切削刃棱线部分、10切削工具、11基材、12多层结构层、20覆膜、31畴区域、32基体区域、121层a、122层b。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1