减速机构棘齿加工方法与流程

[0001]

本发明属于机加工技术领域,具体是一种减速机构棘齿加工方法。

背景技术:

[0002]

某减速器大齿圈棘齿的大径为小径为与它相配的分动箱前壳体的直径为也就是说,在压配减速器大齿圈时,靠前面圆柱导向,棘齿要全部嵌入前壳体(铝合金材料)内部,使之与前壳体安全、有机地联为一体。棘齿主要起传扭防转的作用。为了保证棘齿与壳体配合良好,提高其使用性能和寿命,因此,对棘齿的齿形有精确的要求,棘齿齿形是由齿根大圆弧、两侧短直线、齿顶小圆弧(可不加工)和齿根小段过渡曲线组成。

[0003]

如图1所示,某种减速器齿圈外圆有110个均布的微型棘齿,棘齿的齿厚非常的薄(齿顶为0.2mm,齿根0.6mm,齿高0.5mm)见图2。目前,常用的最直接的两种加工方式就是:(1)、采用成形铣刀,逐齿分度加工。(2)、利用线切割切成形。这两种加工方式的效率都较低。一旦分度不准确,棘齿就会整个被铣掉,造成齿圈的报废;而且棘齿的小径尺寸φ164.350-0.04也很难保证。

[0004]

目前都是采用成形铣削法加工,但要求设备分度精度高,刀具成本也高。试制时采用线切割加工,但效率太低,不能满足量产要求。

[0005]

如用普通滚刀设计方法:

[0006]

1.通用滚刀齿形角α

l

、α

r

,α产品的齿形角,l、r表示左、右;

[0007]

2.通用滚刀节圆齿厚s/节距p≈0.5;

[0008]

3.通用滚刀齿全高h

min

≥(制件齿高)+0.3

·

m,m为模数;

[0009]

4.槽底宽b

min

>0.5mm。

技术实现要素:

[0010]

针对背景技术存在的问题,本发明的目的在于提供一种无掉齿、同轴度哈、生产效率高的减速机构棘齿加工方法。

[0011]

为了达到上述目的,本发明设计的减速机构棘齿加工方法,其特征在于:将棘齿参数转换为渐开线花键刀具齿形参数后,根据转换后的刀具齿形参数设计制造滚刀并加工棘齿。

[0012]

优选的,所述转换方法包括以下步骤:

[0013]

s1,获取棘齿结构参数:大径d

a

、小径d

i

、齿顶厚s

a

、齿根宽s

i

,齿数z;

[0014]

s2,计算滚刀齿形参数:

[0015]

分度圆直径d

f

=(d

a

+d

i

)/2,

[0016]

模数m

n

=d

f

/z,

[0017]

分圆弦齿厚s

fx

=(s

a

+s

i

)/2,

[0018]

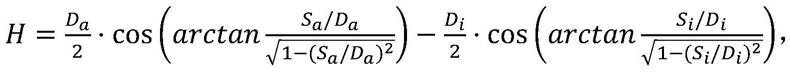

分度圆压力角

[0019]

其中

[0020]

基圆直径d

0

=d

f

·

cosα

ft

;

[0021]

进一步优选的,计算齿顶差值、齿根差值,若差值小于0.01则接受转换参数。

[0022]

更进一步优选的,齿顶差值δs

a

=s

a-s

ax

,s

ax

=d

a

·

sin(s

at

/d

a

)其中:s

ax

为齿顶圆上弦齿厚,s

at

为齿顶圆上弧齿厚。

[0023]

再进一步优选的,s

at

=d

a

·

(s

ft

/d

f

+invα

ft-invα

at

),其中),其中

[0024]

更进一步优选的,齿根差值δs

i

=s

i-s

ix

,s

ix

=d

i

·

sin(s

it

/d

i

)其中:s

ix

为齿根圆上弦齿厚,s

it

为齿根圆上弧齿厚。

[0025]

再进一步优选的,s

it

=d

i

·

(s

ft

/d

f

+invα

ft-invα

it

),其中),其中

[0026]

本发明的有益效果是:能够一次性完成减速器齿圈外圆棘齿的加工(见图1),杜绝了掉齿现象,提高了加工效率;很容易保证小径及其对基准a的同轴度φ0.03的要求;为这类具有微型齿结构的产品批量加工创造了新的高效解决方案。相比线切割一件需要几个小时,本发明只需15分钟,效率大幅提升。

附图说明

[0027]

图1是待加工零件的局部示意图

[0028]

图2是图1中a处的放大示意图

[0029]

图3是本发的计算简图

具体实施方式

[0030]

下面通过图3以及列举本发明的一些可选实施例的方式,对本发明的技术方案(包括优选技术方案)做进一步的详细描述。显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0031]

以加工图1所示零件为例来说明本发明的过程。

[0032]

s1,获取棘齿结构参数:大径d

a

=165.35、小径d

i

=164.33、齿顶厚s

a

=0.200、齿根宽s

i

=0.200,齿数z=110;

[0033]

s2,计算滚刀齿形参数:如图3所示,

[0034]

分度圆直径d

f

=(d

a

+d

i

)/2=164.84,

[0035]

模数m

n

=d

f

/z=1.498545,

[0036]

分圆弦齿厚s

fx

=(s

a

+s

i

)/2=0.40,

[0037]

sinα

1

=s

a

/d

a

=0.0012095555,

[0038][0039]

sinα

2

=s

i

/d

i

=0.00365118968,

[0040][0041]

h=d

a

/2cosα

1-d

i

/2cosα

2

=0.5104872,

[0042]

α

3

=arctan((s

i-s

a

)/2/h)=0.373402395,

[0043]

α

4

=α

3

+2π/z/2=23.0307453045

°

,α

4

为棘齿的外齿槽半角,

[0044]

sinα

fx

=s

fx

/d

f

=0.0024265954865,

[0045][0046]

分度圆压力角α

ft

=α

2

+α

fx

=0.375828993=21.5334154869

°

,

[0047]

基圆直径d

0

=d

f

·

cosα

ft

=153.334772。

[0048]

s3,转换齿形后的双边误差验算:

[0049]

齿顶圆上弧齿厚s

at

=d

a

·

(s

ft

/d

f

+invα

ft-invα

at

),

[0050]

invα

ft

=tanα

ft-α

ft

=0.018755334,

[0051]

cosα

at

=d

0

/d

a

=0.927334575,

[0052][0053]

invα

at

=tanα

at

–

α

at

=0.019988156,

[0054]

s

at

=0.197390849,

[0055]

齿顶圆上弦齿厚s

ax

=d

a

·

sin(s

at

/d

a

)=0.1974,

[0056]

δs

a

=s

a-s

ax

=0.026,

[0057]

齿根圆上弧齿厚s

it

=d

i

·

(s

ft

/d

f

+invα

ft-invα

it

),

[0058]

cosα

it

=d

0

/d

i

=0.927334575,

[0059][0060]

invα

at

=tanα

at

–

α

at

=0.933090562,

[0061]

s

it

=0.597365237,

[0062]

齿根圆上弦齿厚s

ix

=d

i

·

sin(s

it

/d

i

)=0.5974,

[0063]

δs

i

=s

i-s

ix

=0.026,

[0064]

δs

a

和δs

i

均小于0.01,故可以接受转换参数。

[0065]

s4,根据新的刀具齿形参数设计并制造专用滚刀。

[0066]

s5,用s4中的刀具进行机加工一次性加工出所需产品。

[0067]

本领域技术人员容易理解,以上仅为本发明的较佳实施例而已,并不以限制本发明,凡在本发明的精神和原则下所做的任何修改、组合、替换、改进等均包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1