一种精密铜铝组合超薄叶片弧形定型装置的制作方法

[0001]

本发明涉及一种定型装置,特别涉及一种精密铜铝组合超薄叶片弧形定型装置。

背景技术:

[0002]

械式锁模机构主要指的是肘杆式锁模形式,与其他形式相比有以下区别:挤出吹塑成型机中空塑料制品很常见,可用于包装、储运、输送液体或大批量粉状物料等方面。现有的成型机不方便对铜铝组合超薄叶片进行定位安装,对铜铝组合超薄叶片进行弧形成型机加工操作不方便,对铜铝组合超薄叶片进行弧形成型操作效率低。

技术实现要素:

[0003]

本发明主要是解决现有技术所存在的技术问题,从而提供一种成型块通过成型头使铜铝组合超薄叶片在定位槽内进行定位成型,大大提高了对铜铝组合超薄叶片进行弧形定型的效率的精密铜铝组合超薄叶片弧形定型装置。

[0004]

本发明的上述技术问题主要是通过下述技术方案得以解决的:

[0005]

一种精密铜铝组合超薄叶片弧形定型装置,包括定型机构,定型机构的上方设有定位盖板,定型机构与定位盖板的两侧之间设有锁件;定型机构包括底板,底板上设有定位座,定位座的前部设有定位槽,底板上设有成型块,成型块的前端设有成型头,成型头的前部安装在定位槽内;底板上设有调节件,调节件安装在成型块的后端,调节件的中间位置通过定位轴安装在底板上;调节件包括调节座,调节座的后端侧部设有螺纹孔,螺纹孔安装有调节螺栓,调节螺栓的前端安装在成型块的后端接触,调节螺栓的后端设有调节帽,调节座的中间位置设有旋转槽,定位轴安装在旋转槽内,调节座的前端设有锁部,锁部安装在成型块的一侧,底板上设有若干固定杆,固定杆安装在成型块的另一侧;调节座的对内朝向面设有扣腔,调节座通过扣腔扣接在成型块的后端侧部位置。

[0006]

进一步地,所述底板的两侧均设有调节槽,定位盖板的两侧均设有锁槽;锁件包括锁杆,锁杆的下端设有旋转块,旋转块安装在调节槽内,旋转块通过插接轴安装在底板上,锁杆的上端卡接在锁槽内;底板的两侧侧部设有侧孔,侧孔与调节槽连通,旋转块的侧向设有旋转槽,插接轴插入侧孔与旋转槽内;锁杆的上端外周面套装有锁母,锁母的两侧均设有旋转臂,旋转臂呈倾斜状,旋转臂的下端与锁母的侧部连接,旋转臂的上端为自由端,锁母安装在定位盖板上;旋转臂的上端比下端宽大,旋转臂的中间位置设有开槽,开槽的横截面为等腰梯形形状。

[0007]

进一步地,所述底板上设有若干固定轴,固定轴的外周面设有外螺纹,定位座上设有若干固定孔,固定轴安装在固定孔内,固定轴的外周面与固定孔的内周面通过螺纹连接;成型块的顶面上设有固定筒,定位盖板上设有若干第一固定孔,固定筒安装在第一固定孔内;定位盖板的一端设有第二固定孔,定位盖板的另一端设有第三固定孔,底板的一端上设有第一固定柱,底板的另一端上设有第二固定柱,第一固定柱安装在第二固定孔内,第二固定柱安装在第三固定孔内;底板的四角位置均设有呈竖向布置的支撑脚,支撑脚的上端与

底板连接,支撑脚的下端为自由端;定位槽的横截面为三角形形状,成型块的横截面为半圆形形状。

[0008]

采用上述技术方案的精密铜铝组合超薄叶片弧形定型装置,操作者将待处理的铜铝组合超薄叶片放置在定位座与成型头之间的定位槽内,通过固定杆对成型块的一侧进行定位安装,通过调节件对成型块的另一侧进行定位安装,使成型块的前端与定位槽紧密接触;调节座通过扣腔与锁部对成型块的另一侧进行定位安装,操作者通过调节帽控制调节螺栓实现转动,调节螺栓的转动绕螺纹孔实现转动,调节螺栓向前移动,向前移动的调节螺栓控制成型块向前微移,成型块通过成型头使铜铝组合超薄叶片在定位槽内进行定位成型,大大提高了对铜铝组合超薄叶片进行弧形定型的效率。

附图说明

[0009]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0010]

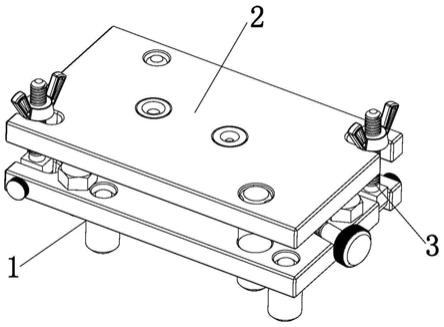

图1为本发明精密铜铝组合超薄叶片弧形定型装置的结构示意图。

[0011]

图2为本发明精密铜铝组合超薄叶片弧形定型装置的部件分解图。

[0012]

图3为本发明所述定型机构的结构示意图。

[0013]

图4为本发明所述定型机构的俯视图。

[0014]

图5为本发明所述调节件的结构示意图。

[0015]

图6为本发明所述锁件的结构示意图。

具体实施方式

[0016]

下面结合附图对本发明的优选实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

[0017]

如图1至图6所示,一种精密铜铝组合超薄叶片弧形定型装置,包括定型机构1,定型机构1的上方设有定位盖板2,定型机构1与定位盖板2的两侧之间设有锁件3;定型机构1包括底板4,底板4上设有定位座5,定位座5的前部设有定位槽6,底板4上设有成型块7,成型块7的前端设有成型头8,成型头8的前部安装在定位槽6内;底板4上设有调节件9,调节件9安装在成型块7的后端,调节件9的中间位置通过定位轴10安装在底板4上;调节件9包括调节座13,调节座13的后端侧部设有螺纹孔14,螺纹孔14安装有调节螺栓11,调节螺栓11的前端安装在成型块7的后端接触,调节螺栓11的后端设有调节帽12,调节座13的中间位置设有旋转槽15,定位轴10安装在旋转槽15内,调节座13的前端设有锁部17,锁部17安装在成型块7的一侧,底板4上设有若干固定杆20,固定杆20安装在成型块7的另一侧;调节座13的对内朝向面设有扣腔16,调节座13通过扣腔16扣接在成型块7的后端侧部位置。

[0018]

本发明精密铜铝组合超薄叶片弧形定型装置,操作者将待处理的铜铝组合超薄叶片放置在定位座5与成型头8之间的定位槽6内,通过固定杆20对成型块7的一侧进行定位安装,通过调节件9对成型块7的另一侧进行定位安装,使成型块7的前端与定位槽6紧密接触;调节座13通过扣腔16与锁部17对成型块7的另一侧进行定位安装,操作者通过调节帽12控

制调节螺栓11实现转动,调节螺栓11的转动绕螺纹孔14实现转动,调节螺栓11向前移动,向前移动的调节螺栓11控制成型块7向前微移,成型块7通过成型头8使铜铝组合超薄叶片在定位槽6内进行定位成型,大大提高了对铜铝组合超薄叶片进行弧形定型的效率。

[0019]

优选地,底板4的两侧均设有调节槽26,定位盖板2的两侧均设有锁槽25;锁件3包括锁杆31,锁杆31的下端设有旋转块32,旋转块32安装在调节槽26内,旋转块32通过插接轴36安装在底板4上,锁杆31的上端卡接在锁槽25内;锁杆31的下端通过旋转块32绕插接轴36实现转动,锁杆31的上端固定在锁槽25内;通过锁杆31使底板4与定位盖板2进行牢固锁接。

[0020]

优选地,底板4的两侧侧部设有侧孔27,侧孔27与调节槽26连通,旋转块32的侧向设有旋转槽33,插接轴36插入侧孔27与旋转槽33内;锁杆31的上端外周面套装有锁母34,锁母34的两侧均设有旋转臂35,旋转臂35呈倾斜状,旋转臂35的下端与锁母34的侧部连接,旋转臂35的上端为自由端,锁母34安装在定位盖板2上;旋转臂35的上端比下端宽大,旋转臂35的中间位置设有开槽,开槽的横截面为等腰梯形形状;旋转块32绕插接轴36实现转动调节,通过旋转块32对锁杆31的倾斜度进行调节,通过锁母34使锁杆31的上端固定在定位盖板2上,通过旋转臂35对锁母34的两侧进行转动操控,使锁杆31的上端牢固地安装在定位盖板2上。

[0021]

优选地,底板4上设有若干固定轴19,固定轴19的外周面设有外螺纹,定位座5上设有若干固定孔18,固定轴19安装在固定孔18内,固定轴19的外周面与固定孔18的内周面通过螺纹连接;通过固定轴19使定位盖板2牢固地安装在底板4上。

[0022]

优选地,成型块7的顶面上设有固定筒21,定位盖板2上设有若干第一固定孔22,固定筒21安装在第一固定孔22内;定位盖板2通过固定筒21对成型块7进行牢固安装。

[0023]

优选地,定位盖板2的一端设有第二固定孔24,定位盖板2的另一端设有第三固定孔28,底板4的一端上设有第一固定柱23,底板4的另一端上设有第二固定柱29,第一固定柱23安装在第二固定孔24内,第二固定柱29安装在第三固定孔28内;底板4通过第一固定柱23与第二固定柱29对定位盖板2进行牢固安装。

[0024]

优选地,底板4的四角位置均设有呈竖向布置的支撑脚30,支撑脚30的上端与底板4连接,支撑脚30的下端为自由端;通过支撑脚30对底板4进行支撑。

[0025]

优选地,定位槽6的横截面为三角形形状,成型块7的横截面为半圆形形状;通过成型块7对铜铝组合超薄叶片在定位槽6内实现成型操作。

[0026]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何不经过创造性劳动想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应该以权利要求书所限定的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1