一种低水解氯和水解溴的甲苯二异氰酸酯的制备工艺的制作方法

[0001]

本发明涉及一种甲苯二异氰酸酯的制备工艺,尤其涉及一种低水解氯和水解溴的甲苯二异氰酸酯的制备工艺。

背景技术:

[0002]

甲苯二异氰酸酯(tdi)作为一种重要的异氰酸酯已广泛地应用于聚氨酯、涂料、固化剂以及胶黏剂领域中。目前工业上生产tdi的工艺主要分为两种,第一种为重溶剂法,以间苯二甲酸二乙酯(deip)作溶剂,在高压下进行光化反应;另一种为轻溶剂法,以氯苯(mcb)、邻二氯苯(odcb)等作溶剂,在低压下进行光化反应。其中轻溶剂法在产品收率及工艺的先进性上优势明显,目前已被业内众多厂家采用。

[0003]

在轻溶剂法生产tdi的过程中,除原料会引入部分杂质外,间甲苯二胺在与光气反应时还存在着各种副反应,往往最终所得到的产品中含氯和溴的副产物偏高。一方面这些杂质会影响tdi的色号,同时将tdi应用于涂料固化剂和胶黏剂等高端领域时,tdi中这些含氯和含溴杂质会继续参与反应,导致固化剂和胶黏剂在后续的处理工艺中热稳定性差,最终的成品颜色较深,这对下游应用是非常不利的,将严重影响tdi在涂料和固化剂等领域的应用和推广。

[0004]

为了获得浅色的异氰酸酯,提高tdi纯度以降低tdi等异氰酸酯中含氯和含溴杂质的含量,目前已公开的专利中介绍了多种改善原料及tdi提纯的方法。

[0005]

cn102471071b提供了一种制备浅色多亚苯基-多亚甲基多异氰酸酯的方法,将光气合成的原料氯气进行精馏提纯,将一氧化碳与提纯得到低溴和低碘含量的氯气反应生成光气,用这种方法获得光气与二苯基甲烷二胺(mda)系列的胺反应以形成相应的多亚苯基-多亚甲基多异氰酸酯(pmdi)。

[0006]

ep1413571b1中描述了通过将tdi粗产品预浓缩至低于20%的溶剂含量,并接着在隔壁塔中对tdi进行提纯,获得具有至少99.5%的tdi含量和溶剂少于200ppm和水解氯小于100ppm和酸度小于40ppm的产物馏分的方法。

[0007]

除从源头和后端解决异氰酸酯中含氯和含溴副产物含量偏高的方法之外,在光化反应过程及反应的后处理阶段也有很多的尝试。

[0008]

us5364958a介绍了一种制备异氰酸酯方法,用热hcl气体对反应液继续进行热处理,以达到降低产品色号的目的。

[0009]

de19817691a描述了一种通过在光气化两步高温反应中均遵循确定的光气/hcl比例来制备具有较低含量氯化副产物和较低碘色值的mdi/pmdi混合物方法。

[0010]

ep0561225b1也描述了一种制备浅色异氰酸酯的方法,其中在相应胺的光气化之后所得的异氰酸酯在1-150巴的压力下和100-180℃的温度下进行氢化处理,得到浅色异氰酸酯产品。

[0011]

尽管以上方法或者工艺能够制备低浅色的异氰酸酯,但是都会伴随着极为复杂的工艺流程以及高昂的处理成本,在降低氯代物和溴代物含量方面的效果仍然满足不了tdi

下游的应用。同时在现有专利所公开的方法,均是从异氰酸酯颜色改善的角度进行尝试,对于引起tdi以及下游应用的制品发色的次要组分及影响机理缺少详细的介绍。

[0012]

本发明人对原料中杂质成分对tdi产品色号的影响进行了探讨,发现制备光气的原料氯气中通常含有一定含量以溴气或br-ci等形式存在的溴,进而在光气合成中形成溴光气或溴氯光气。这些含溴的化合物类似于光气会与有机胺反应以形成相应的异氰酸酯,同时极易与光化反应的重组分残渣发生结合反应,并在高温下裂解生成二氯亚胺、二溴亚胺和氯溴亚胺等氯溴杂质,进而进入最终的tdi产品中,影响tdi的色号以及下游的应用。已有研究表明氯气中的溴一般地来源于制备氯气的原盐,目前也已经有多种尝试使用低溴含量的原盐电解制备氯气以及从所获的氯气中进一步脱除溴的方法,但以上的方法都往往以较大的工程投资和原料成本为代价,还未有实际的应用。

[0013]

由于氯溴代杂质生成后,沸点与纯tdi非常接近,难以在tdi精制过程中脱除,残留在最终产品中。为进一步从降低这一类次要组分的含量,本发明考虑在光气化反应的阶段进行预处理,提前将含氯/含溴重组分残渣的加合物进行转化,以生成不含氯/溴的其他产物,从而低成本的对tdi色号进行有效控制。

技术实现要素:

[0014]

本发明要解决的技术问题是如何从氯溴副产物的生成来源进行控制,对tdi产品色号进行改进。

[0015]

为了解决以上技术问题,本发明提供了一种低水解氯和水解溴的甲苯二异氰酸酯的制备工艺。本发明经过实验研究表明,在二氧化氮的强催化氛围下,将含有氯/溴重组分加合物的粗tdi经过富含一氧化碳的光气合成尾气处理后,可以大幅度降低二氯亚胺、二溴亚胺和氯溴亚胺等这类杂质的含量。

[0016]

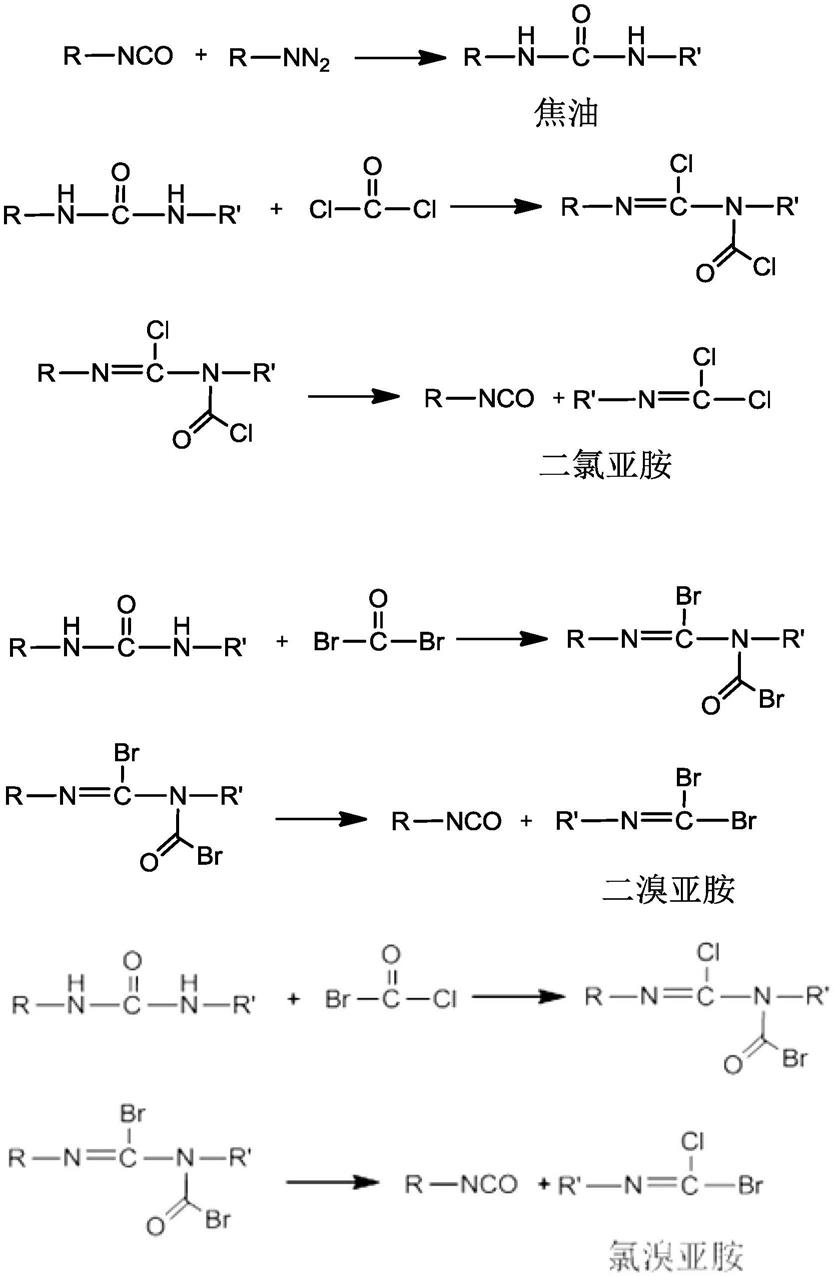

tdi生产过程会伴随着焦油等重组分残渣的生成,焦油在低温下与光气、溴光气、氯溴光气反应生成加合物,生成的加合物在高温处理时裂解生成二氯亚胺、二溴亚胺和氯溴亚胺等。

[0017][0018]

本发明通过以具有强氧化性的二氧化氮为催化剂,与含一氧化碳的光气尾气一起对粗tdi进行热汽提预处理,将加合物、二氯亚胺、二溴亚胺和氯溴亚胺转化生成性质稳定且不含氯溴元素的重组分化合物。

[0019][0020]

基于以上氯溴副产物形成的机理及实验结果,本发明提供了一种低水解氯和水解溴的甲苯二异氰酸酯的制备工艺,本发明主要采用的技术方案如下:

[0021]

通过冷热两步光气法进行tdi的制备,具体包括以下步骤:

[0022]

步骤a、将间甲苯二胺(mtda)与惰性有机溶剂预先混合,与光气一起进入冷反应器进行冷光气反应,得到冷光化反应液,并收集富含一氧化碳的光气尾气;间甲苯二胺与溶剂的混合浓度为10-35%wt优选为15-25wt%;原料光气与间甲苯二胺的质量比为7-11,优选8-10;

[0023]

该步骤为冷反应,主要在低温下生成氨基甲酰氯和氨基盐酸盐;在一项优选的实施方式中,步骤a中冷光气反应的反应温度为70-100℃,优选85-95℃,反应压力为0.3-1.5mpag,优选0.8-1.0mpag。

[0024]

在一项优选的实施方式中,所述惰性有机溶剂为芳烃或氯代芳烃,优选一氯苯、邻二氯苯、对二氯苯、甲苯和对二甲苯中的一种或多种,更优选邻二氯苯(odcb)。

[0025]

步骤b、将步骤a得到的光气尾气与二氧化氮预先混合形成混合气,将混合气、冷光化反应液分别送入至热反应器中,使混合气在热反应过程中对反应液进行高温汽提处理;脱除反应生成的尾气,得到粗tdi反应液;

[0026]

该步骤为热反应,主要在高温下使氨基甲酰氯受热分解生成tdi、氨基盐酸盐进一步与光气反应生成tdi和hcl。本发明在该步骤中通入步骤a生成的富含一氧化碳的光气尾气和二氧化氮的混合气,并对反应液进行汽提处理,可以将二氯亚胺、二溴亚胺和氯溴亚胺等转化生成不含氯溴元素的稳定重组分化合物,这些重组分物质会随tdi焦油一起进入后端焦油脱除系统,并最终随固体焦油排出,从根源上解决tdi产品因含氯溴杂质的影响而色号偏高的问题。

[0027]

在一项优选的实施方式中,步骤b中热反应器中的反应条件为:反应温度145-200℃,优选155-185℃,操作压力0.3-1.0mpag,优选0.5-0.7mpag。

[0028]

步骤c、将步骤b制备得到的粗tdi反应液进行脱光气、脱溶剂和tdi精馏,以脱除光气、溶剂及焦油等残渣,得到纯化的tdi产品。

[0029]

在一项优选的实施方式中,步骤b中热反应器为反应釜、板式塔、填料塔或板式+填料的组合塔中的任意一种。

[0030]

在一项优选的实施方式中,所述热反应器为板式+填料的组合塔,其中组合塔的上段为筛板塔、下段为填料塔,总理论塔板数为10-20,优选12-18,上下两段的理论板数之比为1:2-1:10,优选1:5-1:8。

[0031]

进一步地,热反应塔上段塔板类型为单溢流筛板,下段填料的类型为mellapak250.x的规整填料。

[0032]

在一项优选的实施方式中,所述步骤b中混合气在热反应器的进料位置为填料塔的底部,同时进料管线上设置有气体进料分布器,分布器上开孔大小为优选

[0033]

在一项优选的实施方式中,步骤b混合气中二氧化氮按照摩尔分数为0.02-0.1,优选0.04-0.08进行混合。

[0034]

在一项优选的实施方式中,步骤b中混合气与冷光化反应液的汽提质量比为0.01-0.5,优选0.02-0.2。

[0035]

在一项优选的实施方式中,步骤b中反应液高温汽提的停留时间为25-60min,优选30-50min。

[0036]

本发明的有益效果为:

[0037]

1)仅通过前段冷反应工序中富含一氧化碳的光气尾气与二氧化氮的混合气对热反应制备tdi的过程进行高温汽提处理,即可从根源上控制含氯溴杂质的含量,不需要增加设备对大量的原料氯气进行预处理,具有制备工艺简单、设备成本低的优点;

[0038]

2)制备的tdi产品中水解氯和水解溴的总含量可以低至2ppm,色号apah低至3#,在固化剂应用中表现出优异的稳定性,制品色号低且存储稳定。

附图说明

[0039]

图1为本发明实施例的工艺流程图。

[0040]

图中:r1、冷反应器;r2、热反应塔;c1、光气脱除塔;c2、溶剂脱除塔;c3、tdi精制塔;

[0041]

1、mtda+odcb料流;2、光气+odcb料流;3、冷光化反应液;4、富含一氧化碳的光气尾气/二氧化氮混合气;5、粗tdi反应液;6、回收光气;7、脱光气后粗tdi;8、脱溶剂后粗tdi;9、回收odcb;10、焦油残渣;11、tdi产品。

具体实施方式

[0042]

下面通过具体实施例对本发明做进一步说明,本发明所述实施例只是作为对本发明的说明,不限制本发明的范围。

[0043]

在以下的实施例中,tdi产品及tdi下游制品的色号的检测采用数显比色计(厂家,德国byk公司);

[0044]

tdi产品中的总氯和总溴含量采用x射线荧光光谱分析(厂家,美国agilent);

[0045]

tdi产品中的水解氯采用标准gb/t 12009.2-2016进行分析;

[0046]

tdi产品中的水解溴采用电位滴定法进行测定(厂家为京都电子kem自动电位滴定仪,型号at-710s)。

[0047]

【实施例1】

[0048]

如图1所示,本实施例通过将5kg/h的tda(20wt%)+odcb(80wt%)料流1与25kg/h的光气(40wt%)+odcb(60wt%)料流2在反应器r1和r2内分别通过冷热两步反应生成粗tdi。

[0049]

其中,第一步冷反应的温度为90℃,冷反应的压力为1.0mpag。

[0050]

冷反应得到的冷光化反应液3通过输送泵送至热反应塔r2的中上部位置,r2为单溢流筛板(上段)及mellapak250.x规整填料(下段)的组合塔,总理论板数为16,上下两段的塔板数之比为1:5。冷光化反应液3的进料位置为填料段的最上部。

[0051]

将冷反应器r1出来的富含一氧化碳的光气尾气与二氧化氮混合制备混合气4,其中二氧化氮的摩尔分数为0.05。将混合气4从r2塔釜送入热反应塔r2中,混合气的进料量与反应液的进料质量比为0.04。控制塔釜反应温度为180℃,热反应的压力为0.6mpag,停留时间为35min。

[0052]

热反应后得到的粗tdi反应液5依次进入光气脱除塔c1、溶剂脱除塔c2和tdi精制塔c3,进一步脱除光气、溶剂odcb和副产物焦油残渣等,得到最终的tdi产品11。产品tdi中水解氯和水解溴的总含量为2ppm,色号apah为3#。

[0053]

将得到的tdi产品与三羟甲基丙烷(tmp)按照质量比6:1在60℃下进行3h的预聚反应和熟化反应,最后通过真空薄膜蒸馏除去过量的tdi单体,得到的预聚体采用乙酸乙酯溶剂进行稀释并得到固含量为75%的tdi-tmp固化剂产品,该产品初始ahha色号为10#,常温存储12个月后,色号增加至20#。

[0054]

【实施例2】

[0055]

按照实施例1中工艺流程和参数制备tdi产品,区别仅在于:控制热反应塔r2的塔釜反应温度为160℃,热反应的压力0.6mpag,停留时间为20min。

[0056]

本实施例制备得到的tdi产品中,水解氯和水解溴的总含量为6ppm,色号apah为6#。

[0057]

将该tdi产品按照实施例1中tdi-tmp固化剂的合成方法进行制备,得到固含量为75%的tdi-tmp固化剂产品,其初始ahha色号为13#,常温存储12个月后,色号增加至25#。

[0058]

【实施例3】

[0059]

按照实施例1中工艺流程和参数制备tdi产品,区别仅在于:热反应塔r2为筛板塔,总理论板数为16,冷光化反应液进料位置为中间的第5块塔板。

[0060]

本实施例制备得到的tdi产品中,水解氯和水解溴的总含量为12ppm,色号apah为10#。

[0061]

将该tdi产品按照实施例1中tdi-tmp固化剂的合成方法进行制备,得到固含量为75%的tdi-tmp固化剂产品,其初始ahha色号为16#,常温存储12个月后,色号增加至35#。

[0062]

【实施例4】

[0063]

按照实施例1中工艺流程和参数制备tdi产品,区别仅在于:进入热反应塔r2中的富含一氧化碳的光气尾气与二氧化氮形成的混合气中,二氧化氮的摩尔分数为0.1。

[0064]

本实施例制备得到的tdi产品中,水解氯和水解溴的总含量为5ppm,色号apah为5#。

[0065]

将该tdi产品按照实施例1中tdi-tmp固化剂的合成方法进行制备,得到固含量为75%的tdi-tmp固化剂产品,其初始ahha色号为15#,常温存储12个月后,色号增加至33#。

[0066]

【对比例1】

[0067]

按照实施例1中工艺流程和参数制备tdi产品,区别仅在于:将热反应塔替换为常规反应釜,反应温度和压力、停留时间不变;并且使冷光化反应液直接进入反应釜中进行热反应,不再通入混合气进行汽提操作。

[0068]

该对比例制备得到的tdi产品中,水解氯和水解溴的总含量为50ppm,色号apah为25#。

[0069]

将该tdi产品按照实施例1中tdi-tmp固化剂的合成方法进行制备,得到固含量为75%的tdi-tmp固化剂产品,其初始ahha色号为30#,常温存储12个月后,色号增加至120#。

[0070]

【对比例2】

[0071]

按照实施例1中工艺流程和参数制备tdi产品,区别仅在于:将热反应塔中通入的富含一氧化碳的光气尾气与二氧化氮的混合气替换为氮气和二氧化氮的混合气,其中二氧化氮的摩尔分数不变,混合气的进料量不变。

[0072]

该对比例制备得到的tdi产品中,水解氯和水解溴的总含量为35ppm,色号apah为20#。

[0073]

将该tdi产品按照实施例1中tdi-tmp固化剂的合成方法进行制备,得到固含量为75%的tdi-tmp固化剂产品,其初始ahha色号为25#,常温存储12个月后,色号增加至80#。

[0074]

【对比例3】

[0075]

按照实施例1中工艺流程和参数制备tdi产品,区别仅在于:将热反应塔中通入的富含一氧化碳的光气尾气与二氧化氮的混合气替换为hcl蒸汽,气体进料量不变。

[0076]

该对比例制备得到的tdi产品中,水解氯和水解溴的总含量为42ppm,色号apah为23#。

[0077]

将该tdi产品按照实施例1中tdi-tmp固化剂的合成方法进行制备,得到固含量为75%的tdi-tmp固化剂产品,其初始ahha色号为28#,常温存储12个月后,色号增加至105#。

[0078]

以上所述仅是本发明的优选实施方式,应当指出,对于本领域技术的普通技术人员,在不脱离本发明方法的前提下,还可以做出若干改进和补充,这些改进和补充也应视为

本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1