一种一体压铸成型复合炊具的制备方法与流程

1.本发明涉及生活用品技术领域,尤其涉及一种一体压铸成型复合炊具的制备方法。

背景技术:

2.现有复合炊具在制作生产时,首先是由材料厂将多层复合材料制成复合板材,然后由炊具生产厂家将板材进行拉伸成型制成炊具,此工艺方法的特点是分工明确、制备简单。虽然炊具制造工厂受益于复合材料工厂的分工合作,能够降低成本,但是同时也受制于此:标准化生产的复合板材更注重通用性,在进行炊具生产时只能使用拉伸工艺,其它成型工艺无法应用,导致炊具外型基本一样,同质化竞争严重。而炊具生产厂家难以单从复合材料方面着手在炊具领域进行更深层面的创新。

技术实现要素:

3.因此,基于以上背景,本发明提供一种一体压铸成型复合炊具的制备方法,其制备步骤中无需将多层材料先预制成复合板材,只需要将金属材料下成料片并经过处理后,进行锻压成型即可。采用本发明制备的炊具外观更为美观与多样,且品质高。

4.本发明的目的之一是提供一种一体压铸成型复合炊具的制备方法,其包括如下步骤:

5.(1)下料:根据炊具所需的材料的尺寸和规格、厚度来选择2种或2种以上的金属材料并下成料片;

6.(2)表面糙化:将步骤(1)所选的金属材料料片进行表面糙化处理;

7.(3)定位焊接:将表面糙化处理后的金属料片按照与食物接触的金属材料为炊具内层,不与食物接触的材料为外层的顺序,进行摆放;然后用夹具进行定位焊接,制备得到复合金属材料;

8.(4)加热固熔处理:将步骤(3)制备的复合材料进行加热至600

‑

660度,直至复合材料表面初步熔化;

9.(5)锻压成型:将步骤(4)处理后的复合材料通过模具锻压成胚;在成型的过程中通过模具对胚进行塑形;

10.(6)将步骤(5)锻压塑形后的胚冷却后,进行脱模,得到炊具胚体;

11.(7)将步骤(6)的获得的炊具进行精加工、抛光、接柄等,获得最终炊具。

12.优选地,步骤(1)的金属材料料片为2种或3种或4种或5种。

13.优选地,步骤(1)的金属材料为钢和铝两种,步骤(3)中的摆放顺序为钢为炊具接触食物的内层、铝为外层进行摆放。

14.优选地,步骤(2)的金属材料为钢、铝、铜三种,步骤(3)中的摆放顺序为钢为炊具接触食物的内层,从炊具内层至外层的摆放顺序依次为钢、铝、铜。

15.优选地,步骤(2)的金属材料为钢、铝、导磁金属材料三种,步骤(3)中的摆放顺序

为钢为炊具接触食物的内层,从炊具内层至外层的摆放顺序依次为钢、铝、导磁金属材料。

16.优选地,步骤(3)的金属材料为钢、铝、铜、导磁金属材料四种,步骤(3)中的摆放顺序为钢为炊具接触食物的内层,从炊具内层至外层的摆放顺序依次为钢、铝、铜、导磁金属材料四种。

17.优选地,所述导磁金属材料为纯铁或低碳钢或铁铝铁镍或铁镁合金或铁氧体或镍的其中一种,优选的为纯铁或铁镍合金。

18.优选地,步骤(3)的金属材料为钢、铝、铜、铁四种,步骤(3)中的摆放顺序为钢为炊具接触食物的内层,从炊具内层至外层的摆放顺序依次为钢、铝、铜、铝、铁。

19.优选地,步骤(2)的表面糙化采用喷砂或抛丸工艺。

20.优选地,步骤(5)中锻压成型的设备为仿压铸设备或摩擦压力机。

21.进一步地,步骤(2)的表面糙化采用喷砂或抛丸工艺,步骤(5)中锻压成型的设备为仿压铸设备或摩擦压力机或大型压力设备。

22.进一步地,所述的钢金属材料可用钛金属材料进行替换。

23.本发明还提供了一种采用一体压铸成型制备的复合锅体,其包括锅体,所述锅体的锅身由2层或2层以上的金属材料一体压铸而成,其锅身内层为与食物进行接触的内衬层。

24.优选地,其锅体的锅身从外到内依次为导磁金属层或铜层、铝夹层、钢内衬层。

25.采用上述技术方案,具有的有益效果如下:

26.本发明的一体压铸成型制备的炊具的方法在制备过程中可省去将多层材料预制成复合板材的工序,在锻压成型过程中能够对锅体的形状和图案进行塑形,所制备的炊具包括锅的形状与图案多样,外观更为漂亮,能够丰富炊具的市场,满足市场的多样化需求,实现差异化竞争;且本发明所制备的炊具在锻压成型过程中,能够增强不同材料层的界面上的原子在模腔内相互扩散,使得不同材料层之间形成良好的机械咬合,所制备的锅体的各材料层无明显分层,锅具品质高。

附图说明

27.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

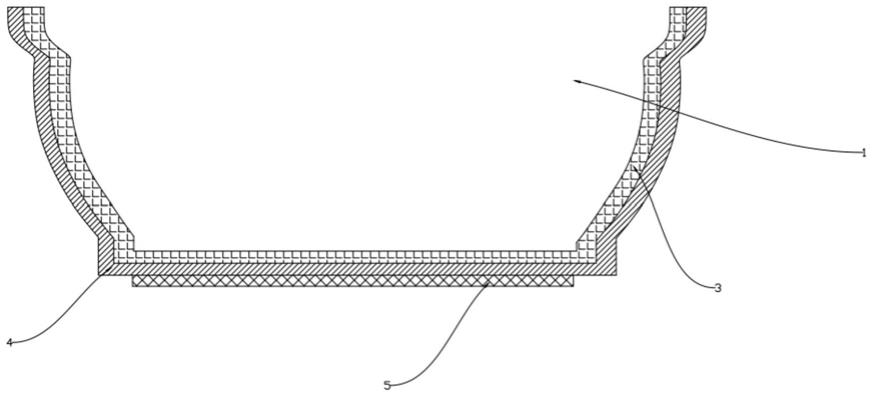

28.图1为本发明的实施例1的锅体的剖面结构示意图;

29.图2为本发明的实施例2的锅体的剖面结构示意图;

30.图3为本发明的实施例3的锅体的剖面结构示意图;

31.图4为本发明的实施例1与实施例2的锅体的结构示意图;

32.图5为本发明的实施例3的锅体的结构示意图。

33.图中:1

‑

锅体;2

‑

锅柄;3

‑

钢内衬层;4

‑

铝夹层;5

‑

铁层或铜层;6

‑

波浪凹纹;7

‑

铜层;8

‑

弧形凹纹。

具体实施方式

34.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.下面详细描述本发明的实施例,实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“内”、“外”、“竖向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

36.在本发明的描述中,“第一特征”、“第二特征”可以包括一个或者更多个该特征。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。

37.下面结合附图对本发明作进一步的详细说明。

38.实施例1:根据图1、图4所示的一种一体压铸成型复合锅,其包括锅体1、锅柄2,所述锅体的锅身由3种金属材料一体压铸成型,所述锅体的锅身从外到内依次为铁层或铜层5、铝夹层4、钢内衬层3。

39.所述钢内衬层3厚度为0.3

‑

1mm,所述铝夹层4厚度为1.5

‑

5mm,所述铁层或铜层5的厚度为0.4

‑

0.8mm。

40.所述锅体的锅身从锅口到锅底的外曲面上轴向上等距分布有若干条波浪凹纹6。

41.上述复合锅的制备方法步骤为:

42.(1)下料:根据炊具所需的材料的尺寸和规格、厚度来选择铁或铜、铝、钢金属材料并下成料片;

43.(2)表面糙化:将步骤(1)所选的金属材料料片采取喷砂或抛丸进行表面糙化处理;

44.(3)定位焊接:将表面糙化处理后的金属料片按照锅身从内到外依次为钢内衬层3、铝夹层4、铁层或铜层5进行摆放;然后用夹具进行定位焊接,制备得到复合金属材料;

45.(4)加热固熔处理:将步骤(3)制备的复合材料进行加热至600

‑

660度,直至复合材料表面初步熔化;

46.(5)锻压成型:将步骤(4)处理后的复合材料放置在仿压铸设备或摩擦压力机通过模具锻压成锅胚;在成型的过程中通过模具对胚体进行塑形;所述的模具能够将铝层压制出波浪凹纹6。

47.(6)将步骤(5)锻压塑形后的胚冷却后,进行脱模,得到锅体;

48.(7)将步骤(6)的获得的炊具进行精加工、抛光、接柄等,获得最终复合锅。

49.上述采用的金属料片为铁时,所制备的锅可用于电磁炉。

50.实施例2:根据图2、图4所示的一种一体压铸成型复合锅,其包括锅体1、锅柄2,所述锅体的锅身由2种金属材料一体压铸成型,所述锅体的锅身从外到内依次为铝夹层4、钢

内衬层3。

51.所述锅体的锅身从锅口到锅底的外曲面上轴向等距分布有若干条波浪凹纹6。

52.(1)下料:根据炊具所需的材料的尺寸和规格、厚度来选择铁或铜、钢金属材料并下成料片;

53.(2)表面糙化:将步骤(1)所选的金属材料料片采取喷砂或抛丸进行表面糙化处理;

54.(3)定位焊接:将表面糙化处理后的金属料片按照锅身从内到外依次为钢内衬层3、铝夹层4进行摆放;然后用夹具进行定位焊接,制备得到复合金属材料;

55.(4)加热固熔处理:将步骤(3)制备的复合材料进行加热至600

‑

660度,直至复合材料表面初步熔化;

56.(5)锻压成型:将步骤(4)处理后的复合材料放置在仿压铸设备或摩擦压力机通过模具锻压成胚;在成型的过程中通过模具对胚进行塑形;所述的模具能够将铝层压制出由波浪凹纹。

57.(6)将步骤(5)锻压塑形后的胚冷却后,进行脱模,得到锅体;

58.(7)将步骤(6)的获得的炊具进行精加工、抛光、接柄等,获得最终复合锅。

59.实施例3:根据图3、图5所示的一种一体压铸成型复合锅,其包括锅体1、锅柄2,所述锅体的锅身由4种金属材料一体压铸成型,所述锅体的锅身从外到内依次为铁层5、铝夹层4、铜层7、铝夹层4、钢内衬层3。

60.所述锅体的锅身从锅口到锅底的外曲面有轴向分布的若干条波浪凹纹6与轴向的若干条弧形凹纹8交织的图案。

61.上述复合锅的制备方法步骤为:

62.(1)下料:根据炊具所需的材料的尺寸和规格、厚度来选择铁、铜、铝、钢金属材料并下成料片;

63.(2)表面糙化:将步骤(1)所选的金属材料料片采取喷砂或抛丸进行表面糙化处理;

64.(3)定位焊接:将表面糙化处理后的金属料片按照锅身从内到外依次为钢内衬层3、铝夹层4、铜层4、铝夹层4、铁层5进行摆放;然后用夹具进行定位焊接,制备得到复合金属材料;

65.(4)加热固熔处理:将步骤(3)制备的复合材料进行加热至600

‑

660度,直至复合材料表面初步熔化;

66.(5)锻压成型:将步骤(4)处理后的复合材料放置在仿压铸设备或摩擦压力机通过模具锻压成胚;在成型的过程中通过模具对胚进行塑形;所述的模具能够将铝层压制出波浪凹纹6与弧形凹纹8压制的交织图案。

67.(6)将步骤(5)锻压塑形后的胚冷却后,进行脱模,得到锅体;

68.(7)将步骤(6)的获得的炊具进行精加工、抛光、接柄等,获得最终复合锅。

69.本实施例中的锅可用于电磁炉。

70.以上对本发明及其实施方式进行了描述,这种描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相

似的结构方式及实施例,均应属于本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1