一种甲状腺拉钩成型装置及成型方法与流程

1.本发明涉及医疗器械技术领域,特别涉及一种甲状腺拉钩成型装置及成型方法。

背景技术:

2.甲状腺拉钩为平钩状,常用于甲状腺部位的牵拉暴露,也常用于腹部手术作腹壁切开时的皮肤、肌肉牵拉。目前手术常用的甲状腺拉钩是由医用不锈钢制成,而医用不锈钢有很多优点,如硬度高,抗拉,耐腐蚀,耐高温,经久耐用,是医用拉钩比较理想的材料。

3.甲状腺拉钩的生产加工是需要通过折弯工艺进行成型加工的。现今甲状腺拉钩的生产加工过程是通过人工拿取甲状腺拉钩的坯料,然后通过折弯设备抵推甲状腺拉钩的坯料向上折弯成型,而甲状腺拉钩的坯料在进行加工时需要人工调控折弯的成型位置,人工调控难以保证成型位置精度,容易造成误差,并且在调整甲状腺拉钩坯料的摆放位置时容易造成坯料底部划伤,而甲状腺拉钩在成型后容易卡料在折弯设备上,会造成人工拿取困难,并且单次只能对一个甲状腺拉钩进行生产加工,加工效率低,不能满足甲状腺拉钩批量化的生产需求;为此,本发明提供了一种甲状腺拉钩成型装置及成型方法。

技术实现要素:

4.为了实现上述目的,本发明采用以下技术方案,一种甲状腺拉钩成型装置,包括定向机构、上翻机构、降压机构和基板,所述基板的端面上安装有定向机构,定向机构上对称的安装有上翻机构,位于定向机构和上翻机构的上方设置有降压机构,降压机构安装在基板的端面上。

5.所述的定向机构包括定向支架、定向单元、推置气缸和直齿条;所述的定向支架安装在基板的端面上,定向支架的端面上安装有多个沿其长度方向呈线性排布的定向单元,推置气缸通过气缸座安装在定向支架的边缘端面上,且推置气缸的输出轴通过关节接头与直齿条的外壁相互连接,直齿条通过滑动配合方式安装在定向支架的端面上。

6.所述的定向单元包括托架、托台、双向丝杠、定位柱和直齿轮;所述的托架安装在定向支架的端面上,托架的上端安装有托台,位于托台的下方设置有双向丝杠,双向丝杠通过轴承安装在托架的内壁上,双向丝杠上通过螺纹配合方式对称的设置有定位柱,且定位柱通过滑动配合方式与托台相互连接,定位柱的顶端为球形设置,定位柱之间设置有直齿轮,直齿轮安装在双向丝杠的中部外圈,且直齿轮与直齿条相啮合;通过推置气缸推动直齿条平移运动,使直齿条啮合直齿轮,从而驱动双向丝杠同步旋转,通过双向丝杠旋转控制定位柱同步向外平移,使定位柱之间的间距逐渐扩大,然后通过定位柱对托台上的甲状腺拉钩进行定位,使甲状腺拉钩定位在待折弯成型的工位上,防止甲状腺拉钩位置偏斜。

7.优选的,所述的上翻机构包括l形支架、导轨、顶升气缸、浮动滑架和上翻单元;所述的l形支架安装在定向机构的外壁上,l形支架的内壁上均匀的安装有导轨,位于l形支架的端面中部安装有顶升气缸,顶升气缸的输出轴通过关节接头与浮动滑架的底壁面相互连接,浮动滑架通过滑动配合方式安装在l形支架上,浮动滑架的端面上安装有多个沿其长度

方向呈线性排布的上翻单元。

8.优选的,所述的上翻单元包括l形底座、上翻推块、滑杆、压缩弹簧、转座和滚轮;所述的l形底座安装在浮动滑架的端面上,l形底座上通过滑动配合方式安装有上翻推块,上翻推块的顶端一侧棱边处设置有圆角,位于上翻推块的侧壁对称的安装有滑杆,且滑杆与l形底座滑动相连,滑杆的外圈设置有压缩弹簧,且压缩弹簧与l形底座的侧壁相连接,转座安装在滑杆的外侧轴端上,转座上通过轴承安装有滚轮,且滚轮通过滚动方式与导轨相互连接;通过顶升气缸推动浮动滑架移动上升,而滚轮沿着导轨的方向进行滚动接触,当浮动滑架上升到一定高度时,通过上翻推块顶端处的圆角棱边抵触甲状腺拉钩坯料的底壁面,通过调节块与上翻推块相互配合,从而实现甲状腺拉钩坯料的折弯成型,此时甲状腺拉钩坯料的折弯形状为向上垂直的弯折的状态,为了进一步将甲状腺拉钩的两端折弯成平钩状态,则需要通过顶升气缸持续推动浮动滑架移动上升,然后滚轮滚动接触到导轨顶部上的楔形块,根据导轨顶部上楔形块的抵推方向,使滑杆滑动抵推并导向上翻推块沿着l形底座的水平方向进行平移,使上翻推块平移推向调节块的侧壁面,通过上翻推块与调节块相互夹合,使甲状腺拉钩的两端折弯成平钩状态,而压缩弹簧始终抵推转座,使滚轮可以一直紧密的接触导轨,并且压缩弹簧可以拉拽滑杆,使上翻推块可以进行运动复位。

9.优选的,所述的降压机构包括降压立架、伺服电机、转杆、主动锥齿轮、降压丝杆、传动锥齿轮、降压平台、调节单元、联控滑板和执行气缸;所述的降压立架安装在基板的端面上,降压立架的左端外壁通过电机座安装有伺服电机,伺服电机的输出轴通过联轴器与转杆的轴端相互连接,转杆通过轴承安装在降压立架上,位于转杆的左端外圈和右端外圈分别安装有主动锥齿轮,降压丝杆通过轴承对称的安装在降压立架上,降压丝杆的顶部轴端安装有传动锥齿轮,且传动锥齿轮与主动锥齿轮相啮合,降压平台通过滑动配合方式安装在降压立架上,且降压平台通过螺纹配合方式与降压丝杆相互连接,位于降压平台的底端面上左右对称的设置有两组调节单元,调节单元之间设置有联控滑板,联控滑板通过滑动配合方式安装在降压平台的底端面上,执行气缸通过气缸座安装在降压平台的底端面上,且执行气缸的输出轴通过关节接头与联控滑板的外壁相互连接。

10.优选的,所述的调节单元包括调节块、c型支架和转轮;所述的调节块通过滑动配合方式安装在降压平台的底端面上,位于调节块的侧壁上安装有c型支架,c型支架的一端通过轴承安装有转轮,且转轮通过滚动方式与联控滑板相互连接;通过执行气缸推动联控滑板平移,使联控滑板上的倾斜腰孔带动转轮进行转动,可减轻转轮与联控滑板上倾斜腰孔接触时的摩擦阻力,然后根据联控滑板平移时倾斜腰孔的导向轨迹,使c型支架抵推调节块向外平移,然后调节块之间的间距扩大,然后通过伺服电机驱动转杆旋转,使主动锥齿轮啮合传动锥齿轮,实现降压丝杆同步方向的旋转动作,通过降压丝杆旋转控制降压平台移动下降,然后通过调节块对甲状腺拉钩的坯料进行压合固定,防止甲状腺拉钩的坯料在折弯成型时发生位置偏移,会导致甲状腺拉钩的成型尺寸误差。

11.优选的,所述的托台上开设有腰型槽,便于导向定位柱间距调节时的位置移动轨迹。

12.优选的,所述导轨的顶部设置有一体成型的楔形块,且楔形块靠近上翻单元的一侧从上往下逐渐向l形支架的内壁倾斜,便于抵推上翻单元,实现上翻单元上升移动的同时进行平移运动。

13.优选的,所述的联控滑板上设置有多个沿其长度方向呈对称分布的倾斜腰孔,且倾斜腰孔的间距从前到后逐渐扩大,便于同步调节控制调节单元的间距位置,实现调节单元同步外扩平移或者内缩平移的位置移动。

14.此外,本发明还提供了一种甲状腺拉钩的成型方法,具体包括以下步骤:

15.s1、原料制备:通过压切设备将不锈钢板料压切成多个制备为甲状腺拉钩的坯料;

16.s2、定位压合:通过定向机构对甲状腺拉钩的坯料进行定位,并通过降压机构对定位好的甲状腺拉钩坯料进行压合固定;

17.s3、上翻折弯:通过上翻机构上升顶推甲状腺拉钩坯料的两端外侧,使甲状腺拉钩坯料的两端折弯成平钩状,从而使甲状腺拉钩折弯成型;

18.s4、打磨消毒:通过抛光打磨设备对成型后的甲状腺拉钩进行抛光打磨处理,并对其进行消毒杀菌,再将甲状腺拉钩进行包装封存。

19.本发明的有益效果在于:

20.一、本发明通过双向丝杠旋转控制定位柱同步向外平移,使定位柱之间的间距逐渐扩大,然后通过定位柱对托台上的甲状腺拉钩进行定位,使甲状腺拉钩定位在待折弯成型的工位上,可以防止甲状腺拉钩的位置偏斜,从而精确甲状腺拉钩折弯成型的位置尺寸,并且定位柱的顶端为球形设置,在摆放甲状腺拉钩的坯料时,可以防止对甲状腺拉钩坯料的底面造成刮伤,从而提高甲状腺拉钩折弯成型的质量。

21.二、本发明通过上翻推块顶端处的圆角棱边抵触甲状腺拉钩坯料的底壁面,可防止对甲状腺拉钩坯料的底壁面造成刮伤,然后通过调节块与上翻推块相互夹合,从而实现甲状腺拉钩坯料折弯的一步成型,并提高了成型加工效率。

22.三、本发明根据联控滑板平移时倾斜腰孔的导向轨迹,使c型支架抵推调节块向外平移,然后调节块之间的间距扩大,然后通过调节块对甲状腺拉钩的坯料进行压合固定,防止甲状腺拉钩的坯料在折弯成型时发生位置偏移,会导致甲状腺拉钩的成型尺寸误差,当甲状腺拉钩成型后,调节块再同步平移,间距减小,防止甲状腺拉钩的折弯平钩处卡料在调节块上,从而方便甲状腺拉钩的取料动作。

附图说明

23.下面结合附图和实施例对本发明进一步说明。

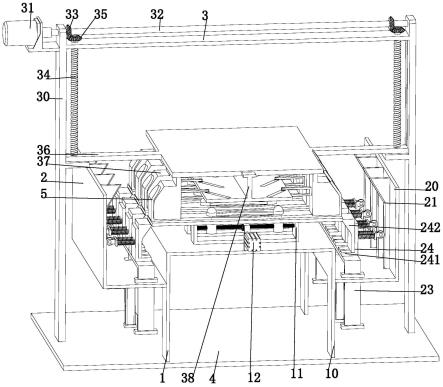

24.图1是本发明的主视位置立体结构示意图。

25.图2是本发明的后视位置立体结构示意图。

26.图3是本发明的定向机构立体结构示意图。

27.图4是本发明的定向机构部分立体结构示意图。

28.图5是本发明的上翻机构立体结构示意图。

29.图6是本发明的上翻机构侧视方位立体结构示意图。

30.图7是本发明图6中的a处局部放大图。

31.图8是本发明的降压机构立体结构示意图。

32.图9是本发明图8中的b处局部放大图。

33.图中:1、定向机构;10、定向支架;11、定向单元;111、托架;112、托台;113、双向丝杠;114、定位柱;115、直齿轮;12、推置气缸;13、直齿条;2、上翻机构;20、l形支架;21、导轨;

22、顶升气缸;23、浮动滑架;24、上翻单元;241、l形底座;242、上翻推块;243、滑杆;244、压缩弹簧;245、转座;246、滚轮;3、降压机构;30、降压立架;31、伺服电机;32、转杆;33、主动锥齿轮;34、降压丝杆;35、传动锥齿轮;36、降压平台;37、调节单元;371、调节块;372、c型支架;373、转轮;38、联控滑板;39、执行气缸;4、基板;5、甲状腺拉钩。

具体实施方式

34.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本发明,需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互结合。

35.如图1所示,一种甲状腺拉钩成型装置,包括定向机构1、上翻机构2、降压机构3和基板4,所述基板4的端面上安装有定向机构1,定向机构1上对称的安装有上翻机构2,位于定向机构1和上翻机构2的上方设置有降压机构3,降压机构3安装在基板4的端面上。

36.参阅图1、图2、图3和图4,所述的定向机构1包括定向支架10、定向单元11、推置气缸12和直齿条13;所述的定向支架10安装在基板4的端面上,定向支架10的端面上安装有多个沿其长度方向呈线性排布的定向单元11,推置气缸12通过气缸座安装在定向支架10的边缘端面上,且推置气缸12的输出轴通过关节接头与直齿条13的外壁相互连接,直齿条13通过滑动配合方式安装在定向支架10的端面上。

37.参阅图3和图4,所述的定向单元11包括托架111、托台112、双向丝杠113、定位柱114和直齿轮115;所述的托架111安装在定向支架10的端面上,托架111的上端安装有托台112,所述的托台112上开设有腰型槽,便于导向定位柱114间距调节时的位置移动轨迹;位于托台112的下方设置有双向丝杠113,双向丝杠113通过轴承安装在托架111的内壁上,双向丝杠113上通过螺纹配合方式对称的设置有定位柱114,且定位柱114通过滑动配合方式与托台112上的腰型槽相互连接,定位柱114的顶端为球形设置,定位柱114之间设置有直齿轮115,直齿轮115安装在双向丝杠113的中部外圈,且直齿轮115与直齿条13相啮合;通过推置气缸12推动直齿条13平移运动,使直齿条13啮合直齿轮115,从而驱动双向丝杠113同步旋转,通过双向丝杠113旋转控制定位柱114同步向外平移,使定位柱114之间的间距逐渐扩大,然后通过定位柱114对托台112上的甲状腺拉钩5进行定位,使甲状腺拉钩5定位在待折弯成型的工位上,防止甲状腺拉钩5位置偏斜。

38.参阅图1、图2和图8,所述的降压机构3包括降压立架30、伺服电机31、转杆32、主动锥齿轮33、降压丝杆34、传动锥齿轮35、降压平台36、调节单元37、联控滑板38和执行气缸39;所述的降压立架30安装在基板4的端面上,降压立架30的左端外壁通过电机座安装有伺服电机31,伺服电机31的输出轴通过联轴器与转杆32的轴端相互连接,转杆32通过轴承安装在降压立架30上,位于转杆32的左端外圈和右端外圈分别安装有主动锥齿轮33,降压丝杆34通过轴承对称的安装在降压立架30上,降压丝杆34的顶部轴端安装有传动锥齿轮35,且传动锥齿轮35与主动锥齿轮33相啮合,降压平台36通过滑动配合方式安装在降压立架30上,且降压平台36通过螺纹配合方式与降压丝杆34相互连接,位于降压平台36的底端面上左右对称的设置有两组调节单元37,调节单元37之间设置有联控滑板38,联控滑板38通过滑动配合方式安装在降压平台36的底端面上,所述的联控滑板38上设置有多个沿其长度方向呈对称分布的倾斜腰孔,且倾斜腰孔的间距从前到后逐渐扩大,便于同步调节控制调节

单元37的间距位置,实现调节单元37同步外扩平移或者内缩平移的位置移动;执行气缸39通过气缸座安装在降压平台36的底端面上,且执行气缸39的输出轴通过关节接头与联控滑板38的外壁相互连接。

39.参阅图8和图9,所述的调节单元37包括调节块371、c型支架372和转轮373;所述的调节块371通过滑动配合方式安装在降压平台36的底端面上,位于调节块371的侧壁上安装有c型支架372,c型支架372的一端通过轴承安装有转轮373,且转轮373通过滚动方式与联控滑板38上的倾斜腰孔相互连接;通过执行气缸39推动联控滑板38平移,使联控滑板38上的倾斜腰孔带动转轮373进行转动,可减轻转轮373与联控滑板38上倾斜腰孔接触时的摩擦阻力,然后根据联控滑板38平移时倾斜腰孔的导向轨迹,使c型支架372抵推调节块371向外平移,然后调节块371之间的间距扩大,然后通过伺服电机31驱动转杆32旋转,使主动锥齿轮33啮合传动锥齿轮35,实现降压丝杆34同步方向的旋转动作,通过降压丝杆34旋转控制降压平台36移动下降,然后通过调节块371对甲状腺拉钩5的坯料进行压合固定,防止甲状腺拉钩5的坯料在折弯成型时发生位置偏移,会导致甲状腺拉钩5的成型尺寸误差。

40.参阅图1、图2、图5和图6,所述的上翻机构2包括l形支架20、导轨21、顶升气缸22、浮动滑架23和上翻单元24;所述的l形支架20安装在定向支架10的外壁上,l形支架20的内壁上均匀的安装有导轨21,所述导轨21的顶部设置有一体成型的楔形块,且楔形块靠近上翻单元24的一侧从上往下逐渐向l形支架20的内壁倾斜,便于抵推上翻单元24,实现上翻单元24上升移动的同时进行平移运动;位于l形支架20的端面中部安装有顶升气缸22,顶升气缸22的输出轴通过关节接头与浮动滑架23的底壁面相互连接,浮动滑架23通过滑动配合方式安装在l形支架20上,浮动滑架23的端面上安装有多个沿其长度方向呈线性排布的上翻单元24。

41.参阅图7,所述的上翻单元24包括l形底座241、上翻推块242、滑杆243、压缩弹簧244、转座245和滚轮246;所述的l形底座241安装在浮动滑架23的端面上,l形底座241上通过滑动配合方式安装有上翻推块242,上翻推块242的顶端一侧棱边处设置有圆角,位于上翻推块242的侧壁对称的安装有滑杆243,且滑杆243与l形底座241滑动相连,滑杆243的外圈设置有压缩弹簧244,且压缩弹簧244与l形底座241的侧壁相连接,转座245安装在滑杆243的外侧轴端上,转座245上通过轴承安装有滚轮246,且滚轮246通过滚动方式与导轨21相互连接;通过顶升气缸22推动浮动滑架23移动上升,而滚轮246沿着导轨21的方向进行滚动接触,当浮动滑架23上升到一定高度时,通过上翻推块242顶端处的圆角棱边抵触甲状腺拉钩5坯料的底壁面,通过调节块371与上翻推块242相互配合,从而实现甲状腺拉钩5坯料的折弯成型,此时甲状腺拉钩5坯料的折弯形状为向上垂直的弯折的状态,为了进一步将甲状腺拉钩5的两端折弯成平钩状态,则需要通过顶升气缸22持续推动浮动滑架23移动上升,然后滚轮246滚动接触到导轨21顶部上的楔形块,根据导轨21顶部上楔形块的抵推方向,使滑杆243滑动抵推并导向上翻推块242沿着l形底座241的水平方向进行平移,使上翻推块242平移推向调节块371的侧壁面,通过上翻推块242与调节块371相互夹合,使甲状腺拉钩5的两端折弯成平钩状态,而压缩弹簧244始终抵推转座245,使滚轮246可以一直紧密的接触导轨21,并且压缩弹簧244可以拉拽滑杆243,使上翻推块242可以进行运动复位。

42.此外,本发明还提供了一种甲状腺拉钩的成型方法,具体包括以下步骤:

43.s1、原料制备:通过压切设备将不锈钢板料压切成多个制备为甲状腺拉钩5的坯

料;

44.s2、定位压合:通过推置气缸12推动直齿条13平移运动,使直齿条13啮合直齿轮115,从而驱动双向丝杠113同步旋转,通过双向丝杠113旋转控制定位柱114同步向外平移,使定位柱114之间的间距逐渐扩大,然后通过定位柱114对托台112上的甲状腺拉钩5进行定位,并通过降压丝杆34旋转控制降压平台36移动下降,然后通过调节块371对定位好的甲状腺拉钩5坯料进行压合固定;

45.s3、上翻折弯:通过顶升气缸22推动浮动滑架23移动上升,而滚轮246沿着导轨21的方向进行滚动接触,当浮动滑架23上升到一定高度时,通过上翻推块242顶端处的圆角棱边抵触甲状腺拉钩5坯料的底壁面,通过调节块371与上翻推块242相互配合,从而实现甲状腺拉钩5坯料的折弯成型,此时甲状腺拉钩5坯料的折弯形状为向上垂直的弯折的状态,为了进一步将甲状腺拉钩5的两端折弯成平钩状态,则需要通过顶升气缸22持续推动浮动滑架23移动上升,然后滚轮246滚动接触到导轨21顶部上的楔形块,根据导轨21顶部上楔形块的抵推方向,使滑杆243滑动抵推并导向上翻推块242沿着l形底座241的水平方向进行平移,使上翻推块242平移推向调节块371的侧壁面,通过上翻推块242与调节块371相互夹合,使甲状腺拉钩5的两端折弯成平钩状态,从而使甲状腺拉钩5折弯成型;

46.s4、打磨消毒:通过抛光打磨设备对成型后的甲状腺拉钩5进行抛光打磨处理,并对其进行消毒杀菌,再将甲状腺拉钩5进行包装封存。

47.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1