一种基于深度置信网络的冷轧板形概率预报方法

本发明涉及冶金自动化,尤其涉及一种基于深度置信网络的冷轧板形概率预报方法。

背景技术:

1、板形预测与控制技术是目前轧钢技术领域复杂程度、技术含量要求都很高的技术。影响函数法广泛应用于冷轧板形预设定计算和基于调控功效的冷轧板形执行机构调节多变量最优控制,能较好地预测常见的中浪、边浪、肋浪等对称性浪形。近年来,为降低辊间接触应力、延长轧辊使用寿命也开发了非对称中间辊辊型;为降低横向厚差、提高硅钢叠片系数而研发了工作辊边部大凸度辊型,但这些特殊辊型的在线应用也带来了边部板形值为负,且绝对值很大的所谓“双边紧”的板形,现有的基于影响函数法的板形预测模型、基于勒让德或切比雪夫正交多项式的板形模式识别方法对此难以准确预报或识别。

2、随着大数据分析、深度学习、机器学习等人工智能技术在钢铁领域的不断应用,有必要充分利用冷轧机组多年来累积的海量轧制数据和板形数据来解决目前板形机理模型和板形模式识别模型难以精准预报和识别的问题。

3、专利cn201911387734.9公开了一种基于深度学习的冷轧带钢板形预测方法,该方法采用深度神经网络(dnn,deep neural network),通过分析轧钢生产过程积累的数据,确定影响板形的因素并将其作为神经网络的输入特征,将机架出口板形值作为神经网络输出层的输出结果,从而构建板形预测模型,采用adam算法进行离线训练。该专利主要是通过增加隐含层层数来实现板形的预测。

4、专利cn202210444007.7公开了一种基于深层循环神经网络的冷连轧轧制板形动态预测方法,该方法主要是通过堆叠循环神经网络来建立冷连轧机组各机架轧制板形预报网络,利用冷轧机组历史轧制时序数据、历史板形数据和通过影响函数法获得的中间机架轧制板形计算数据对所述板形预报网络进行离线训练。该专利主要是利用循环神经网络结构的特征和冷连轧机组的连轧特征时空相似性对板形进行预测。

5、上述专利均是将带钢板形预测作为一个回归问题来看待和解决,对前述“双边紧”等特殊板形分布没有特别地考虑和设计,目前还没有将板形预报作为一个分类问题来进行研究。

6、受限玻尔兹曼机(rbm,restricted boltzmann machine)是一种基于能量模型的两层神经网络,第一层为可见层,第二层为隐藏层,层内无连接,但层间全连接。rbm是一个概率生成模型,可以让整个神经网络按照最大概率来生成训练数据。hinton提出了高效的训练rbm的无监督学习算法——对比散度(cd,contrastive divergence)算法。

7、深度置信网络(dbn,deep belief networks)是机器学习常用的一种神经网络,一般由两部分组成,第一部分是多个层叠的rbm,用于网络预训练;第二部分是前馈反向传播网络,可采用bp网络,也可采用softmax分类器,用于网络的有监督学习。dbn网络可用于降维、分类、回归、协同过滤以及特征学习等任务。

8、softmax分类器可解决多分类问题,可按照式(1)~式(2)将层叠的rbm最后输出的多个概率数值转换为多个分类结果的概率,并且确保所有类别的分类概率加和为1。

9、zi=∑xj*wij+bi (1)

10、

11、式中,xj为最后一层rbm网络隐含层中第j个节点的输出值;wij为最后一层rbm网络隐含层第j个节点与softmax分类器第i个类别节点进行连接的权值;bi是softmax分类器第i个类别节点神经元的阈值;zi是softmax分类器第i个类别节点的加权总输入;si是softmax分类器计算的第i个类别节点的概率值。式(2)也被称为softmax分类器的激活函数。

技术实现思路

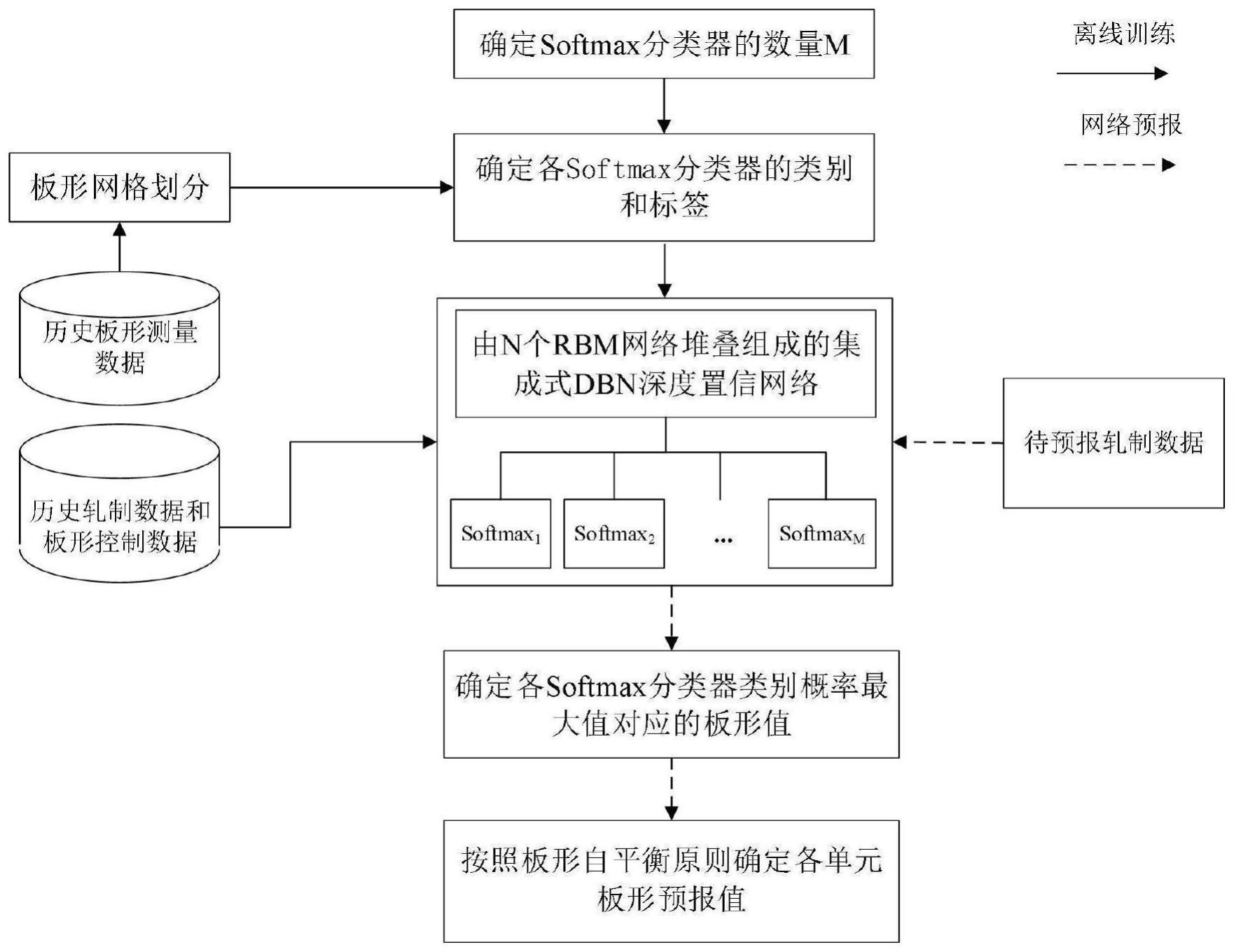

1、本发明要解决的技术问题是针对上述现有技术的不足,提供一种基于深度置信网络的冷轧板形概率预报方法,基于层叠的受限玻尔兹曼机rbm和分布式softmax分类器对冷轧板形进行集成预报。

2、为解决上述技术问题,本发明所采取的技术方案是:一种基于深度置信网络的冷轧板形概率预报方法,首先根据冷轧机组配置的板形辊检测单元数量,确定单元板形softmax分类器数量;根据历史轧制带钢的板形测量数据,统计各板形辊检测单元相应的板形值范围并进行网格划分,计算带钢板形值在各自对应的网格位置,并赋予各单元板形softmax分类器的类别数和概率标签值;然后建立由多个受限玻尔兹曼机rbm层叠并与各单元板形softmax分类器进行全连接的集成式dbn深度置信网络作为冷轧板形预报网络;接着以历史带钢轧制数据和板形控制数据作为冷轧板形预报网络输入,以类别概率标签值作为网络期望,对冷轧板形预报网络进行离线训练;最后将经过验证后的冷轧板形预报网络用于冷轧板形预测,以各单元板形softmax分类器预报的最大概率值所处的网格板形中间值作为各单元板形的板形值,再按照板形自平衡原则确定各单元板形的板形预报值;具体包括以下步骤:

3、步骤1:根据冷轧机组配置的板形辊检测单元数量确定单元板形softmax分类器数量m;

4、步骤2:建立冷轧板形预报网络所需训练数据集,每条记录由带钢轧制数据、板形控制数据和板形测量数据构成;

5、所述带钢轧制数据包括带钢未轧制时的初始厚度,末机架的入口厚度、出口厚度、轧制力、入口张力、出口张力、轧制速度、电机力矩;所述带钢板形控制数据包括轧辊倾斜值、工作辊弯辊力、工作辊窜辊量、中间辊弯辊力、中间辊窜辊量;板形测量数据包括各板形辊检测单元测量的带钢板形值;

6、步骤3:统计训练集中的带钢板形测量数据,获得各板形辊检测单元相应的板形值范围并进行网格划分,确定各单元板形softmax分类器的类别数量;同时计算带钢板形值在各自对应的网格位置,赋予单元板形softmax分类器的类别概率标签值;

7、步骤3.1:按照板形辊检测单元数量,对训练集内所有记录中的板形测量数据分别进行最大值和最小值统计,获得各板形辊检测单元的板形值变化范围;

8、步骤3.2:按照相同的板形精度划分各板形辊检测单元的板形值变化区间,形成各板形辊检测单元的板形网格,据此分别确定出各单元板形softmax分类器的类别数量;

9、步骤3.3:计算训练集内每条记录中的板形测量数据落在各板形辊检测单元已划分网格中的位置,确定出在各单元板形softmax分类器中的类别,并赋予该类别概率值为1,其它类别概率值为0;

10、步骤4:建立由n个受限玻尔兹曼机rbm层叠并与m个单元板形softmax分类器进行全连接的集成式dbn深度置信网络作为冷轧板形预报网络;

11、步骤4.1:建立由n个受限玻尔兹曼机rbm层叠的神经网络;神经网络中,前一层rbm的隐藏层单元数量与后一层rbm可见层单元数量相同,并且前一层rbm的隐藏层输出即为后一层rbm可见层的输入;第一层rbm可见层单元数量与训练集记录中的带钢轧制数据项和带钢板形控制数据项的数量一致;

12、步骤4.2:建立单元板形预报网络;将由n个受限玻尔兹曼机rbm层叠的神经网络的最后一层rbm的隐藏层单元与单元板形softmax分类器进行连接,也就是与该分类器下的所有类别节点进行全连接;

13、步骤4.3:重复步骤4.2,依次建立m个单元板形softmax分类器,并与步骤4.1所建立的rbm层叠的神经网络进行全连接,最终建立起由m个单元板形预报网络构成的集成式冷轧板形预报网络;

14、步骤5:将训练集每条记录中的带钢轧制数据和板形控制数据作为冷轧板形预报网络的输入,并采用对比散度cd无监督学习算法逐层训练冷轧板形预报网络中层叠的rbm;

15、步骤5.1:对训练集每条记录中的带钢轧制数据和板形控制数据进行归一化或标准化处理,并作为第一个rbm的输入;

16、步骤5.2:采用对比散度cd无监督学习算法,依次训练层叠的每一个rbm;

17、步骤6:将最后一层rbm的输出值作为输入,由训练集每条记录中的带钢板形测量值所对应的单元板形softmax分类器的类别概率标签值作为期望,对单元板形softmax分类器进行训练;

18、步骤6.1:根据最后一个rbm的输出值,通过全连接层计算得到单元板形softmax分类器各类别节点的总输入,通过softmax激活函数,计算单元板形softmax分类器的全部类别概率值;

19、步骤6.2:计算单元板形softmax分类器全部类别的计算概率值与类别标签值的偏差,利用误差反向传播算法,对全连接层的连接权值和单元板形softmax分类器类别节点的阈值进行学习训练;

20、步骤7:重复步骤6,依次对各单元板形softmax分类器进行训练;

21、步骤8:将经过训练后的集成式冷轧板形预报网络用于实际轧制板形预测,以各单元板形softmax分类器预报的最大概率值所处的板形网格中间值作为各单元板形的板形值,再按照板形自平衡原则确定各单元板形的板形预报值;

22、步骤8.1:将带钢实际的轧制数据和板形控制数据经标准化处理后,输入到集成式冷轧板形预报网络,经层叠的rbm的前向计算后,分别输入到各单元板形softmax分类器中;

23、步骤8.2:根据单元板形softmax分类器预报的类别概率值,确定概率最大的类别,即确定该单元板形的板形网格的位置及相应的板形变化区间,取该区间的中间值作为单元板形初始值;

24、步骤8.3:计算步骤8.2输出的各单元板形初始值的平均值,并以各单元板形初始值减去其平均值,从而得到满足板形应力自平衡原则的各单元板形预报值。

25、采用上述技术方案所产生的有益效果在于:本发明提供的一种基于深度置信网络的冷轧板形概率预报方法,能够通过层叠的rbm网络无监督学习,对输入的轧制数据和板形控制数据进行特征学习,能够通过m个单元板形softmax分类器对各板形辊检测单元处的板形值进行有监督学习,从而能够实现对特殊板形分布进行预测。

- 还没有人留言评论。精彩留言会获得点赞!