一种刀片翻转装置的制作方法

1.本公开涉及刀片加工成型领域,特别涉及一种刀片翻转装置。

背景技术:

2.本部分的陈述仅仅是提供了与本公开相关的背景技术,并不必然构成现有技术。

3.目前硬质合金刀片制造过程主要经过粉末生产、粉末压制、高温烧结、刀片磨削、刀片钝化及涂层工艺过程,其中硬质合金刀片磨削加工工序主要采用金刚石砂轮磨削加工方法,经过刀片端面磨削、抛光、周边磨削、刀片开槽及切削刃磨削等磨削工艺后经过后续的钝化及涂层完成硬质合金刀片的最终生产过程。

4.发明人发现,目前的硬质合金刀片生产车间中各种自动化磨床相对独立,在对刀片进行端面磨削时,对刀片的端面精度要求高,受限于磨削加工设备,一般采用单端面磨床进行磨削后调转刀片的端面朝向进行另一端面的磨削加工,但是由于刀片填装在刀模盒内,其难以实现整体翻转,目前采用人工依次操作每个刀片的方式对单端面加工后的刀片进行翻转,其效率低下,难以满足加工效率的需求。

技术实现要素:

5.本公开的目的是针对现有技术存在的缺陷,提供一种刀片翻转装置,通过将刀片填装在刀模盒中,并且配置翻转装置对整个刀模盒进行翻转,实现对刀模盒内的单端面磨削后的刀盘进行整体端面翻转,减少了不同加工环节刀片的装填过程。

6.为了实现上述目的,采用以下技术方案:

7.一种刀片翻转装置,包括翻转器、固定板和退料杆,固定板上设有容纳翻转器的通孔,翻转器两端与通孔的一对侧壁转动配合,翻转器上设有配合刀片的翻转通道,翻转通道的两端均配合有翻转挡板,用于封堵翻转通道两端开口形成翻转空腔,退料杆滑动安装在固定板上,退料杆通过滑动配合翻转通道并改变其与翻转通道的相对位置。

8.进一步地,所述翻转器包括翻转板,翻转通道的延伸方向与翻转器转动轴线垂直。

9.进一步地,所述翻转通道沿翻转器转动轴线方向依次布置有多个,相邻翻转通道间隔设置,翻转通道的高度和宽度均适应批量装填有刀片的刀模盒。

10.进一步地,所述固定板沿垂直翻转器转动轴线方向设有进出通道,进出通道贯穿固定板,每个进出通道包括相对布置分布在通孔两侧的两段进出通道,退料杆与其中一段进出通道滑动配合。

11.进一步地,所述进出通道对应翻转通道布置,当翻转器所在平面与固定板所在平面平行时,翻转通道与对应的进出通道同轴,退料杆沿进出通道滑动进入翻转通道内,用于推出翻转通道内的刀模盒。

12.进一步地,所述翻转器对应翻转通道两端的位置分别设有挡板移动滑槽,挡板与挡板移动滑槽配合,挡板移动滑槽沿垂直于翻转通道延伸方向分布。

13.进一步地,所述挡板配合有升降驱动机构,升降驱动机构输出端通过连杆连接挡

板,驱动挡板沿挡板移动滑槽移动以改变挡板与翻转通道的配合状态。

14.进一步地,所述升降驱动机构安装在翻转器上,连杆一端连接挡板,另一端连接有平衡弹簧,平衡弹簧远离连杆的一端固定在翻转器上,平衡弹簧中部配合升降驱动机构输出端。

15.进一步地,所述退料杆包括滑杆、推板和握持杆,滑杆通过滑动配合的底座安装在固定板上,滑杆一端连接推板,另一端连接握持杆,推板和握持杆分别布置在底座的两侧,握持杆用于接受外力带动推板移动。

16.进一步地,所述推板有对应翻转通道的多个,沿翻转器转动轴线方向依次布置。

17.与现有技术相比,本公开具有的优点和积极效果是:

18.(1)提供了带内接圆孔的刀片翻转装置,具有刀片磨削成型加工及刀片清洗、干燥和成型刀片外观尺寸检测功能;具有自主上下料功能,刀片大部分加工过程以刀盘为载体,并且配置翻转装置对整个刀模盒进行翻转,实现对刀模盒内的单端面磨削后的刀盘进行整体端面翻转,减少了不同加工环节刀片的装填过程;

19.(2)生产线在刀片磨削成型加工过程中,自动化程度较高,端面磨削完毕的刀片经过装盘机进行装盘,并以此刀盘为后续加工环节的刀片上料载体,统一刀片上料形式,简化了刀片物流输送过程;

20.(3)生产线采用单端面磨床进行刀片端面磨削,有利于控制刀片端面磨削精度,控制设备成本;端面磨削上料过程中,通过刀模盒翻转装置可以解决刀片端面磨削拆卸再装填问题,降低工人劳动强度,提高生产率;

21.(4)生产线刀片重力落料装盘机能实现刀片向刀盘的自动化批量装填,节省了产线中刀片装盘的劳动力投入,同时装添刀片的刀盘适用刀片周边磨床上料要求;生产线刀盘输送带通过传感器感应触发工作,上端机械手将刀盘放置传送带,传感器监测后触发控制系统启动传送带,将刀盘输送至指定位置后给末端机械手发送刀盘取料信号,将刀盘取走;在两种不同加工工序设备之间设置刀盘中转站储存装置,具备一定数量的刀盘储存能力,当生产线某一设备故障停机时,可通过始端中转站对上端环节生产刀片暂时储存,从末端中转站进行下端生产过程的刀片取料,最大程度降低了设备故障对产线连续性加工造成的影响;

22.(5)生产线具有刀片的带盘清洗及风干装置,弥补了多数刀片磨床缺失的刀片清洗功能,清洗风干后刀片表面洁净,直接提升了刀片后续视觉监测的准确率;

23.(6)生产线刀片视觉监测装置能对刀片的多项几何参数及周边刀刃边缘进行监测,同时图形采集相机可根据不同类型刀片进行相机图像采集角度的自动调整,保证监测效果,实现刀片生产过程中的精准监控。

附图说明

24.构成本公开的一部分的说明书附图用来提供对本公开的进一步理解,本公开的示意性实施例及其说明用于解释本公开,并不构成对本公开的不当限定。

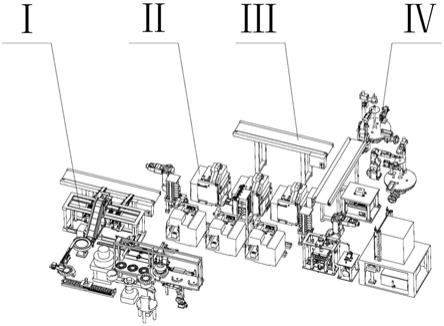

25.图1为实施例1中硬质合金刀片磨削加工智能产线系统轴测图;

26.图2为实施例1中硬质合金刀片磨削加工智能产线系统俯视图;

27.图3(a)为实施例1中硬质合金刀片端面磨刀片上料台轴测图;

28.图3(b)为实施例1中刀模盒轴测图;图3(c)为实施例1中装载刀片的刀模盒轴测图;

29.图3(d)为实施例1中装载刀片的刀模盒俯视图;

30.图4为实施例1中刀片换面装置装配部件爆炸图;

31.图5为实施例1中刀模盒翻面挡板驱动器轴测图;

32.图6为实施例1中刀模盒翻面挡板轴测图;

33.图7为实施例1中刀片端面磨削换面装置轴测图;

34.图8(a)为实施例1中刀片端面磨削换面装置俯视图;

35.图8(b)为图8(a)

ⅰ

处局部放大图;

36.图9为实施例1中刀片翻转装置部件固定板轴测图;

37.图10为实施例1中刀模盒退料杆装配部件爆炸图;

38.图11为实施例1中刀模盒平面翻转器;

39.图12为实施例1中刀片装盘机设备轴测图;图13为实施例1中刀片装盘机设备主视图;

40.图14为实施例1中刀片上料装置轴测图;

41.图15为实施例1中刀片重力落料导向装置轴测图;

42.图16为实施例1中刀片装盘输送板轴测图;图17为实施例1中刀片装料刀盘轴测图;

43.图18为实施例1中刀片装盘下料盘输送带轴测图;

44.图19(a)为实施例1中刀盘单元转换输送带的结构示意图;

45.图19(b)为实施例1中刀盘单元转换输送带末端料盘暂存装置轴测图;

46.图19(c)为实施例1中刀盘单元转换输送带末端料盘暂存装置俯视图;

47.图20为实施例1中刀盘中转站储存装置轴测图;

48.图21为实施例1中刀盘上下料运送机轴测图;

49.图22为实施例1中刀片水压清洗装置轴测图;

50.图23为实施例1中刀片清洗装置供水单元设备轴测图;

51.图24为实施例1中刀片水射流清洗装置装配部件爆炸图;

52.图25为实施例1中刀片超声波清洗装置轴测图;

53.图26为实施例1中刀片压缩空气风干装置轴测图;

54.图27为实施例1中刀片超声波清洗装置刀盘固定箱轴测图;

55.图28(a)为实施例1中刀片风干装置上料定位板轴测图;

56.图28(b)为实施例1中刀片风干装置上料定位板主视图;

57.图28(c)为图28(a)

ⅱ

处局部放大图;

58.图28(d)为实施例1中刀片风干装置上料定位板俯视图;

59.图29为实施例1中刀片视觉检测设备轴测图;

60.图30为实施例1中刀片视觉检测设备主视图;

61.图31(a)为实施例1中刀片视觉检测设备俯视图;

62.图31(b)为图31(a)a

‑

a处截面剖视图;图31(c)为图31(b)

ⅲ

处局部放大图;

63.图32(a)为实施例1中刀片视觉检测设备图像采集装置轴测图;

64.图32(b)为实施例1中刀片视觉检测设备图像采集装置俯视图;

65.图33为实施例1中图像采集运动单元装配部件爆炸图;

66.图34为实施例1中刀片视觉检测设备图像采集装置主视图;

67.图35为实施例1中相机标定坐标转换示意图。

68.图中,ⅰ、刀片供料单元,ⅱ、刀片加工单元,ⅲ、刀片输送单元,ⅳ、刀片检测单元。

69.ⅰ‑

01

‑

硬质合金刀片端面磨刀模盒翻转装置,

ⅰ‑

02

‑

硬质合金刀片重力落料装盘机,

ⅱ‑

01

‑

刀片端面磨削机床,

ⅱ‑

02

‑

刀片周边磨床,

ⅱ‑

03

‑

刀片风干机,

ⅱ‑

04

‑

刀片高压水射流清洗装置,

ⅱ‑

05

‑

刀片超声波清洗机,

ⅲ‑

01

‑

刀片斜坡输送带,

ⅲ‑

02

‑

下料刀盘输送带,

ⅲ‑

03

‑

刀片库存装填机械手,

ⅲ‑

04

‑

刀盘上下料运动机,

ⅲ‑

05

‑

刀盘中转站储存装置,

ⅲ‑

06

‑

刀盘上下料机械手,

ⅲ‑

07

‑

刀盘智能输送带,

ⅳ‑

01

‑

视觉监测工作固定台,

ⅳ‑

02

‑

刀片上下料机器人,

ⅳ‑

03

‑

刀片图像采集装置,

ⅳ‑

04

‑

多角度图像采集驱动装置,

ⅳ‑

05

‑

工业计算机;

70.ⅰ‑

0101

‑

刀模盒翻转挡板,

ⅰ‑

0102

‑

翻转挡板驱动器,

ⅰ‑

0103

‑

刀模盒翻转器,

ⅰ‑

0104

‑

翻转器驱动装置,

ⅰ‑

0105

‑

联轴器,

ⅰ‑

0106

‑

电机阻尼缓冲器,

ⅰ‑

0107

‑

电机固定板,

ⅰ‑

0108

‑

电机固定壳,

ⅰ‑

0109

‑

升降驱动电机,

ⅰ‑

0110

‑

电机升降导向杆,

ⅰ‑

0111

‑

丝杠螺母块,

ⅰ‑

0112

‑

升降丝杠,

ⅰ‑

0113

‑

升降装置固定底板,

ⅰ‑

0114

‑

刀片翻转装置部件固定板,

ⅰ‑

0115

‑

刀模盒退料杆;

ⅰ‑

0201

‑

刀片螺旋振动上料装置,

ⅰ‑

0202

‑

刀片成型储存装置,

ⅰ‑

0203

‑

刀片装盘装置,

ⅰ‑

0204

‑

刀盘下料装置,

ⅱ‑

0201

‑

刀片端面磨刀模盒,

ⅱ‑

0202

‑

硬质合金刀片,

ⅱ‑

0301

‑

风干气体制备机,

ⅱ‑

0302

‑

刀盘风干固定平台,

ⅱ‑

0303

‑

刀片风干器,

ⅱ‑

0304

‑

风干器驱动装置,

ⅱ‑

030201

‑

刀盘风干固定板;

ⅱ‑

0401

‑

刀片高压水清洗供水装置,

ⅱ‑

0402

‑

刀片水射流清洗装置,

ⅱ‑

0403

‑

刀片清洗室;

ⅱ‑

0501

‑

刀片超声波清洗箱,

ⅱ‑

0502

‑

超声波清洗控制板,

ⅱ‑

0503

‑

升降清洗驱动装置,

ⅱ‑

0504

‑

刀盘清洗箱;

ⅲ‑

0201

‑

输送带固定支架,

ⅲ‑

0202

‑

刀盘输送挡板,

ⅲ‑

0203

‑

刀盘输送带,

ⅲ‑

0204

‑

下料刀盘检测传感器,

ⅲ‑

0205

‑

刀盘末端暂存装置;

ⅲ‑

0401

‑

运送机升降驱动装置,

ⅲ‑

0402

‑

刀盘立式放置架,

ⅲ‑

0403

‑

刀盘伸缩抓取机械手,

ⅲ‑

0404

‑

高度可调节支架,

ⅲ‑

0701

‑

刀盘状态检测传感器,

ⅲ‑

0702

‑

刀盘链式输送带,

ⅲ‑

0703

‑

刀盘输送带支架,

ⅲ‑

0704

‑

刀盘下滑滚轮,

ⅲ‑

0705

‑

刀盘位姿调整弹性条,

ⅲ‑

0706

‑

刀盘暂存托盘,

ⅲ‑

0707

‑

刀盘感应压力传感器,

ⅲ‑

0708

‑

刀盘缓震板;

ⅳ‑

0301

‑

竖直背光板固定架,

ⅳ‑

0302

‑

图像采集光源,

ⅳ‑

0303

‑

竖直背光板,

ⅳ‑

0304

‑

位置可调固定滑块,

ⅳ‑

0305

‑

竖直相机固定夹,

ⅳ‑

0306

‑

ccd相机1,

ⅳ‑

0307

‑

水平背光板,

ⅳ‑

0308

‑

水平相机固定夹,

ⅳ‑

0309

‑

电机固定架,

ⅳ‑

0310

‑

相机旋转驱动电机,

ⅳ‑

0311

‑

电动伸缩杆,

ⅳ‑

0312

‑

环状照明光源,

ⅳ‑

0313

‑

ccd相机2,

ⅳ‑

0401

‑

圆盘旋转驱动电机,

ⅳ‑

0402

‑

电机固定座,

ⅳ‑

0403

‑

联轴器,

ⅳ‑

0404

‑

轴承座1,

ⅳ‑

0405

‑

轴承1,

ⅳ‑

0406

‑

齿轮驱动轴,

ⅳ‑

0407

‑

主动锥齿轮,

ⅳ‑

0408

‑

齿轮固定螺母,

ⅳ‑

0409

‑

旋转盘,

ⅳ‑

0410

‑

推力轴承,

ⅳ‑

0411

‑

旋转驱动盘,

ⅳ‑

0412

‑

轴承2,

ⅳ‑

0413

‑

轴承座2,

ⅳ‑

0414

‑

支撑锥齿轮,

ⅳ‑

0415

‑

轴承3,

ⅳ‑

0416

‑

轴承座3,

ⅳ‑

0417

‑

刀片放置杆,

ⅳ‑

0418

‑

轴承4,

ⅳ‑

0419

‑

轴承座4;

71.ⅰ‑

010101

‑

挡板移动滑轨,

ⅰ‑

010102

‑

挡板连接固定孔,

ⅰ‑

010201

‑

挡板升降连杆,

ⅰ‑

010202

‑

挡板移动平衡弹簧,

ⅰ‑

010301

‑

刀模盒翻转器旋转轴,

ⅰ‑

010302

‑

挡板移动滑槽,

ⅰ‑

010303

‑

挡板驱动器安装凸台,

ⅰ‑

010304

‑

刀模盒进出孔,

72.ⅰ‑

011401

‑

升降丝杠铰接侧板固定孔,

ⅰ‑

011402

‑

挡板驱动器翻转孔,

ⅰ‑

011403

‑

刀

模盒进出口,

ⅰ‑

011404

‑

翻转器旋转轴定位孔,

ⅰ‑

011405

‑

翻转驱动装置固定板,

ⅰ‑

011501

‑

刀模盒退料杆滑动底座,

ⅰ‑

011502

‑

刀模盒推板,

ⅰ‑

011503

‑

手动退料抓杆,

ⅰ‑

020301

‑

刀片输送板;

ⅱ‑

040101

‑

清洗供水箱,

ⅱ‑

040102

‑

回流水过滤器,

ⅱ‑

040103

‑

回流水收集箱,

ⅱ‑

040201

‑

喷嘴驱动电机,

ⅱ‑

040202

‑

近端轴承座,

ⅱ‑

040203

‑

水射流喷嘴,

ⅱ‑

040204

‑

水流电磁控制开关,

ⅱ‑

040205

‑

喷嘴垫块,

ⅱ‑

040206

‑

喷嘴移动固定板,

ⅱ‑

040207

‑

导轨,

ⅱ‑

040208

‑

滑块,

ⅱ‑

040209

‑

远端轴承座,

ⅱ‑

040210

‑

供水管,

ⅱ‑

040211

‑

清洗部件固定板,

ⅱ‑

040212

‑

丝杠端部轴承,

ⅱ‑

040213

‑

丝杠滑块,

ⅱ‑

040214

‑

直线移动驱动丝杠,

ⅱ‑

040215

‑

联轴节。

具体实施方式

73.应该指出,以下详细说明都是例示性的,旨在对本公开提供进一步地说明。除非另有指明,本文使用的所有技术和科学术语具有与本公开所属技术领域的普通技术人员通常理解的相同含义。

74.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本公开的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合;

75.为了方便叙述,本公开中如果出现“上”、“下”、“左”、“右”字样,仅表示与附图本身的上、下、左、右方向一致,并不对结构起限定作用,仅仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位,以特定的方位构造和操作,因此不能理解为对本公开的限制。

76.正如背景技术中所介绍的,现有技术中硬质合金刀片生产车间中各种自动化磨床相对独立,通过专人进行刀片磨床刀盘的上下料工作,完成一道磨削工序环节后由操作人员人工送至下一生产环节进行物料对接,生产效率低;针对上述问题,本公开提出了一种刀片翻转装置。

77.实施例1

78.本公开的一种典型的实施方式中,如图1

‑

图35所示,提出了一种刀片翻转装置,以及包括该刀片翻转装置的硬质合金刀片磨削加工生产线。

79.如图1所示为硬质合金刀片磨削加工智能产线系统轴测图,本产线共包括刀片供料单元ⅰ,刀片加工单元ⅱ,刀片输送单元ⅲ和刀片检测单元ⅳ。以上各部分通过设备本体系统及添加不同类型传感器,实现各单元状态的实时监测,并利用通讯技术将设备建立通讯连接,并将生产过程中各种信息反馈至功能子系统及总控系统,使加工过程根据预设定的程序及过程中智能模块对反馈信息的实时智能处理,实现硬质合金刀片磨削加工智能产线系统的智能化运行。

80.同时系统检测出现异常情况下能实现报警,当系统某单元功能整体异常时,系统暂停某单元的工作并将此工作单元在控制系统中暂时隔离,其他单元则根据实际情况继续加工,最大程度保证加工过程的连续性。当故障解除,维修人员通过手动初始化某功能模块后,总控系统采集记录当前工作状态信息数据,并初始化产线总系统。将故障单元模块接入系统同时根据初始化前记录的工作状态数据,继续加工,此时各单元之间重新进行物料和

加工进度等信息的分享与更新,总控系统通过智能算法计算得出各单元设备的工作节奏,并以此为基准控制此后一段时间的加工节奏,在最短时间内实现产线恢复最大效率的工作节奏。

81.系统中各工作单元主工作部件至少采用两台设备进行并行工作,此种情况下则较少出现产线某工作单元的整体故障停机。当系统无论出现某一设备故障状态或者某一工作单元的故障,设备维修时间段内产线其他功能都能正常运行,且维修完毕后能快速接入工作。上述系统故障状态下的工作模式,使产线系统连续工作能力强,系统工作鲁棒性高,稳定性好。

82.如图2所示,为硬质合金刀片磨削加工智能产线系统设备空间排布俯视图,待磨削刀片从硬质合金刀片端面磨半自动上料装置

ⅰ‑

01进入,经过智能产线的磨削加工过程使刀片最终整齐规则排布在刀盘中,并且从末端输送带中送出,送往后续钝化及涂层生产线进行后续加工。

83.在硬质合金刀片磨削加工智能产线中刀片供料单元ⅰ主要分为两部分功能:刀片端面磨削刀片翻面功能和智能化磨床刀盘装料功能。

84.硬质合金刀片经过冲压,高温烧结工艺过程后,具有了高硬度及高耐磨性等磨削属性,需要通过磨床坚硬的砂轮对硬质合金刀片进行磨削成形加工,使刀片具有满足要求的几何尺寸,增加刀片的磨削性能。刀片的端面磨削是成型加工首个工艺环节,又称“平面磨削”,对加工刀片的端面精度及刀片厚度公差要求很高,直接决定后续加工过程中刀片的装夹定位精度。目前刀片的端面磨削可选用硬质合金刀片数控单端面磨床和数控双端面磨床。

85.由于硬质合金的高硬度导致刀片的端面磨削难,普通的双端面磨床难以达到精度要求且加工节奏慢,效率低。选用国外进口数控双端面磨床进行加工可以到达磨削精度要求,但进口设备价格昂贵,使硬质合金刀片生产成本升高,很大程度上削弱了产品的市场竞争力。

86.故大多数刀片生产厂家选用数控单端面磨床进行刀片的端面磨削,采取刀片的二次装夹上料方式实现硬质合金刀片的双端面磨削,此种方法可有效提高硬质合金刀片端面磨削的精度且数控单端面磨床设备成本低,在企业中被广泛应用。

87.具体的,刀片的端面磨实现形式是通过将刀片装填至刀模盒中,再将刀模盒上料至磨床砂轮工作区,进行磨削。数控单端面磨床砂轮位于刀模盒上方,单次磨削使刀模盒内刀片完成靠近砂轮一侧端面的磨削,刀模盒退料后,需要将刀片人工取出,将未磨削面朝上重新装填至刀模盒内,使未磨削端面靠近砂轮侧进行再一次磨削,刀片的双端面均磨削完毕后送至下一环节进行刀片周边侧刃磨削及加工断屑槽等后续工作。

88.本实施例中,通过硬质合金刀片端面磨刀模盒翻转装置

ⅰ‑

01对加工过程进行改进,在刀片完成单面磨削完毕后,将刀模盒退料至工作台,刀模盒翻转装置与工作台侧边在同一高度上连接,如图3所示,

ⅱ‑

01为刀片端面磨床工作台,

ⅰ‑

01即为刀片端面磨刀模盒翻转装置;刀模盒直接推入翻转装置中进行180

°

旋转后将刀模盒重新推出至工作台上,机床操作人员直接将翻转后的刀模盒上料至端面磨削机床中,进行另一端面的磨削。

89.刀模盒内部设置刀片固定通孔,固定孔形状与刀片形状相同,刀片安装在刀模盒内部,刀片两个端面中,底端作为支撑面端,上端面则为磨削端面。支撑端面通过接触的工

作台平面作为支撑。一侧端面磨削完毕后,则通过翻转机构,更换上下端面位置,端面磨削完毕的一侧作为支撑端面,另一端面进行端面磨削完毕后,刀片端面磨削完毕。刀模盒在移动过程中始终为平移状态进行刀模盒的翻转及端面磨床的上下料过程,通过刀模盒刀片固定通孔侧壁约束作用带动刀片实现移动过程。刀模盒整体位于刀片的顶部待磨削面和底部的待磨削面之间,刀模盒在磨削时起到对刀片环向进行约束夹持的效果;

90.硬质合金刀片端面磨刀模盒翻转装置

ⅰ‑

01主要工作部件为刀模盒翻转器

ⅰ‑

0103,如图11所示,翻转器内部为矩形孔槽,厚度比刀模盒厚度略大,在刀模盒的进出过程中不发生卡涩,侧边部位开设有滑槽,滑槽外形尺寸与刀模盒翻转挡板

ⅰ‑

0101相同,梯形挡板移动滑轨

ⅰ‑

010101与挡板移动滑槽

ⅰ‑

010302尺寸配合,如图8(b)所示,在挡板的升降过程中起导向作用。刀模盒翻转挡板

ⅰ‑

0101通过顶端挡板连接固定孔

ⅰ‑

010102固定在如图5所示的翻转挡板驱动器中挡板升降连杆

ⅰ‑

010201上,连杆另一端固定挡板移动平衡弹簧

ⅰ‑

010202,保证挡板升降过程两边受力均匀,提高工作稳定性。

91.翻转挡板驱动器采用电动伸缩装置控制升降过程,通过螺钉固定在刀模盒翻转器

ⅰ‑

0103的挡板驱动器安装凸台

ⅰ‑

010303上。刀模盒翻转器

ⅰ‑

0103两端连接刀模盒翻转器旋转轴

ⅰ‑

010301,配合轴承、轴承套及法兰盖等部件安装在刀片翻转装置部件固定板

ⅰ‑

0114上,刀模盒翻转器旋转轴

ⅰ‑

010301安装与翻转器旋转轴定位孔

ⅰ‑

011404内,内部通过轴承连接两部件,刀片翻转装置部件固定板一端通过法兰盖进行封装,另一端旋转轴外伸,通过联轴器与翻转器驱动装置

ⅰ‑

0104固定连接,当驱动装置旋转时,带动刀模盒翻转器饶轴旋转。

92.翻转器驱动装置

ⅰ‑

0104选用伺服电机配合减速器完成工作,通过螺栓固定在翻转驱动装置固定板

ⅰ‑

011405上,选用的交流伺服电机的控制精度由电机轴后端的旋转编码器保证,能够保证每次翻转180

°

,使翻转器的刀模盒进出孔

ⅰ‑

010304在平面翻转后与翻转装置部件固定板的刀模盒进口

ⅰ‑

011403重合,通过手动将刀模盒退料杆

ⅰ‑

0115向内侧拉,顶出刀模盒至工作台上。

93.翻转装置部件固定板中间两侧部位开设有挡板驱动器翻转孔

ⅰ‑

011402,为圆弧形设计,在翻转过程中保证挡板驱动器能通过,不造成干涉,挡板驱动器选用的电动伸缩杆选用微型电池进行供电,就近安装于驱动器周边。

94.刀模盒退料杆

ⅰ‑

0115为手动驱动,如图10所示,刀模盒推板

ⅰ‑

011502两端固定连接光轴,穿过刀模盒退料杆滑动底座

ⅰ‑

011501轴孔中,光轴与轴孔内壁定期填涂润滑介质,保证在往复推拉过程中始终保持顺畅性,光轴另一端通过螺栓与手动退料抓杆

ⅰ‑

011503两端固定块连接,手动退料抓杆中间安装推拉把手。

95.刀片翻转装置部件固定板

ⅰ‑

0114下端通过滚珠丝杠结构配合电机使本装置具有高度自动调节功能,针对不同高度工作台具有调节功能。

96.本装置硬件连接于控制芯片上,控制芯片外部设置控制按钮,对翻转器的翻转工作进行按钮控制,当操作工人将刀模盒装填完毕后,按下按钮后,刀模盒翻转挡板

ⅰ‑

0101下降封闭刀模盒进出口,进而驱动装置带动翻转器进行180

°

平面翻转,完成翻转动作后刀模盒翻转挡板

ⅰ‑

0101上升,工人通过手动驱动刀模盒退料杆

ⅰ‑

0115将刀模盒推出,完成一个工作过程。

97.本产线中刀片端面磨削刀模盒平面翻转装置实现了刀片在刀模盒一次装填即可

完成双端面的磨削,通过旋转器带动刀模盒实现180

°

翻转,无需人工实现刀片翻面,节省了一半的刀片装填时间,大大提高了刀片端面磨削效率,降低了操作人员劳动强度。

98.刀片端面磨削工作台侧边开设刀片输送孔,输送空下端安装有刀片输送带,双端面磨削完毕的刀片通过输送带送至刀片斜坡输送带

ⅲ‑

01中,在斜坡输送带作用下,将刀片送至硬质合金刀片重力落料装盘机

ⅰ‑

02中,进行刀片的自动化装盘。

99.如图12所示的硬质合金刀片重力落料装盘机

ⅰ‑

02接受上一单元双端面磨削完毕的刀片后,通过如图13所示的刀片螺旋振动上料装置

ⅰ‑

0201,刀片成型储存装置

ⅰ‑

0202,刀片装盘装置

ⅰ‑

0203和实现刀片向刀盘的批量装填,所装填的刀盘如图17所示,刀盘中刀片放置槽为矩形槽,下端支撑面设置有通孔。

100.装盘实现原理为通过刀片螺旋振动上料装置

ⅰ‑

0201,使刀片沿着螺旋轨道上料,在刀片位姿定位块及剔除器的作用下,刀片按照规则的位姿排布沿着轨道输送,此装置采取多轨道螺旋振动上料盘。在轨道出料口末端安装有刀片导向杆,控制振动盘振动参数,使刀片从输送轨道出料时内接圆孔穿在导向杆上,在工作过程中由于振动盘参数会不定时产生随机振动,少量未穿在导向杆上刀片掉落至下部刀片收集箱内,通过刀片回送槽送往斜坡输送带上进行刀片重新上料。

101.刀片沿着导向杆下落至刀片成型储存装置

ⅰ‑

0203储存通道中,刀片成型储存装置刀片储存孔为圆形,尺寸大于装填刀片外接圆直径尺寸。在刀片装盘装置

ⅰ‑

0203刀片输送盘直线移动过程中,当储存器刀片储存通道与刀片输送板刀片过渡孔重合时,刀片失去支撑,在重力作用下自动装填至刀片输送盘中每组刀片过渡孔中,刀片过渡孔与刀片成型储存装置刀片储存孔尺寸形状相同,均为圆形。

102.刀片过渡孔阵列排布形状与待装填刀盘中刀片放置槽排布形状相同,当刀片输送盘运动至刀片过渡孔位于刀盘正上方时,刀盘与刀片输送盘之间抽板在驱动装置带动下快速抽出,则刀片失去抽板的平面支撑,落入刀盘中矩形刀槽中,矩形刀槽最短边尺寸略大于刀片过渡孔圆直径尺寸。

103.抽板厚度很薄,板侧边安装滚轮导向装置能支持抽板的快速抽出,在刀片圆形过渡孔侧壁约束作用下,抽取瞬间刀片会竖直下落,落料至刀盘中。

104.刀片斜坡输送带

ⅲ‑

01如图14所示,刀片斜坡输送带等距离设计有刀片挡板,在斜坡输送带驱动装置作用下将刀片上料收集盒内刀片通过刀片输送下料口批量添加至硬质合金刀片重力落料装盘机

ⅰ‑

02振动盘内。

105.刀片装盘完毕的刀盘经过下料刀盘输送装置输送至下料刀盘输送带

ⅲ‑

02中,如图18所示,刀盘输送挡板

ⅲ‑

0202一端侧板开设有刀盘进料孔,重力落料装盘机左右两侧各有一个刀片装盘单元,故侧板上开设有两处刀盘进料孔,对面侧板与刀盘进料孔对应位置安装有下料刀盘检测传感器

ⅲ‑

0204,为红外线传感器。

106.当下料刀盘通过上端输送装置经过刀盘进料孔输送至刀盘输送带

ⅲ‑

0203后,下料刀盘检测传感器

ⅲ‑

0204检测到此时输送带有下料刀盘,并将信息反馈至输送带控制系统启动传送带运动将刀盘输送至刀盘末端暂存装置

ⅲ‑

0205处,等待刀片库存装填机械手

ⅲ‑

03将刀盘装填至的刀盘中转站储存装置

ⅲ‑

05中,刀盘中转站储存装置如图20所示。

107.刀盘中转站储存装置采用立体仓库式储存模式,在竖直方向排布刀盘托架,并且每个刀盘托架底板安装有感应片,监测刀盘托架是否存在刀盘,刀盘托架侧面边缘设计有

刀盘固定槽,机械手抓取刀盘插入固定槽内,且前后均可进行刀盘的抽取与存放,方便上端环节刀盘输送装置的存放及下端环节刀盘的抽取,刀盘中转站储存装置具有计数单元,对每个刀盘托架进行编号,通过感应片对刀盘托架储存情况进行数据采集,并将信息实时分享给上端刀片库存装填机械手

ⅲ‑

03和下端刀盘上下料运动机

ⅲ‑

04,将上料的刀盘存放在空刀盘托架上,并且从指定的刀盘托架上抽取刀盘进行上料刀盘的补充。

108.刀盘上下料运动机

ⅲ‑

04如图21所示,具有刀盘立式放置架

ⅲ‑

0402,竖直固定排布,具有一定数量刀盘的暂时储存能力。

109.刀盘的抓取存放由刀盘伸缩抓取机械手

ⅲ‑

0403完成,此处机械手安装伸缩装置,具有直线方向伸缩抓取功能,底部连接旋转装置,能进行圆周方向的旋转,配合运送机升降驱动装置

ⅲ‑

0401,使机械手具有多自由度抓取能力,高度可调节支架

ⅲ‑

0404可进行高度调节,同时支架底部安装智能驱动运动部件agv模块,能驱动刀盘伸缩抓取机械手

ⅲ‑

0403往返于始端及末端刀盘中转站储存装置

ⅲ‑

0502之间,同时给与两侧排布的刀片磨削机床

ⅱ‑

02进行刀盘的上下料,刀片周边磨床

ⅱ‑

02为智能化机床,端面磨削完毕的刀片通过周边磨床进行刀片的周边磨削,包括侧边磨削及切削刃磨削及刀片断屑槽等工艺磨削,智能化周边磨床磨削砂轮可进行多自由度转动,刀片周边磨削功能完善,能将端面磨削完毕的刀片在同一台磨床上进行多功能磨削,从而高效率完成刀片磨削成型过程。

110.刀片经过刀片周边磨床

ⅱ‑

02磨削完毕后,外形轮廓几何尺寸满足要求,磨削完毕的刀片依然放置在刀盘中,刀盘上下料运动机

ⅲ‑

04最终将刀片磨削完毕的刀盘运送至末端刀盘中转站储存装置

ⅲ‑

0502中,且在另一侧安装有刀片高压水射流清洗装置

ⅱ‑

04、刀片超声波清洗机

ⅱ‑

05和刀片风干机

ⅱ‑

03,为环形排布,中间配置刀盘上下料机械手

ⅲ‑

06。

111.磨削完毕的刀片进行清洗烘干后输送至后续视觉监测装置进行加工刀片外观几何尺寸的检测。本产线中,刀片的清洗及风干功能以刀盘为工作载体,刀盘上下料机械手

ⅲ‑

06从末端刀盘中转站储存装置

ⅲ‑

0502中抓取刀盘依次送往刀片高压水射流清洗装置

ⅱ‑

04对刀片进行高压水初步冲洗后送往刀片超声波清洗机

ⅱ‑

05中进行超声波深度清洗后,再送至刀片风干机

ⅱ‑

03中进行刀片风干,所用刀盘如图17所示,底部有通孔,高压水冲洗时水流经过通孔流出,同时,加热的压缩空气风干刀片过程中,空气及水混合物经过通孔排出,能最大程度去除刀片表面的清洗液。

112.刀片清洗通过高压水射流冲洗及超声波混合清洗,提高刀片的清洗质量,同时高压水射流清洗设备采取水循环工作模式,清洗供水箱

ⅱ‑

040101有回流水接口,通过回流水过滤器

ⅱ‑

040102与回流水收集箱

ⅱ‑

040103接通,回流水清洗杂质过滤附着在滤芯表面,经过一次过滤的回流水进入供水箱后,通过供水箱回流水过滤网对水进行二次过滤,提高回流水过滤质量,设备需要定期更换滤芯及清洗水。高压水通过喷嘴对刀盘内刀片进行冲洗,水射流喷嘴

ⅱ‑

040203安装在喷嘴移动固定板

ⅱ‑

040206上,固定板通过滚珠丝杠结构配合导轨滑块部件进行直线移动,对刀盘进行冲洗,刀片高压水射流装置部件爆炸图如图24所示,高压水通过供水管

ⅱ‑

040210经过水流电磁控制开关

ⅱ‑

040204输送至水射流喷嘴

ⅱ‑

040203中,电磁开关与喷嘴通过柔性耐高压软管连接。高压水冲洗后刀盘在机械手搬运下送至超声波清洗箱中,在机械手作用下将刀盘插入如图27所示的刀盘固定箱中,升降清洗驱动装置

ⅱ‑

0503下降将刀盘浸入清洗箱中清洗,清洗完毕后,驱动装置上升使刀盘离开

清洗箱,机械手将刀盘取出送至刀片风干机

ⅱ‑

03中进行刀片的风干,刀片风干机

ⅱ‑

03采取加热压缩空气吹拂刀片进行水分去除。

113.高压水清洗装置、超声波清洗装置和刀片风干装置采取顺序作业,对三台设备设定相同的单次工作时间t,单次清洗风干完毕后,机械手将风干装置中刀盘取出送往刀盘智能输送带

ⅲ‑

07输送至刀片检测单元,再从超声波清洗中将刀片取出送往风干装置,再将高压水清洗装置中刀盘取出送往超声波清洗装置中,最后从末端刀盘中转站储存装置

ⅲ‑

0502中取出待清洗刀盘送至高压水清洗装置中,上述过程为一次工作循环刀盘输送次序。完成清洗的刀盘通过刀盘智能输送带

ⅲ‑

07送至刀片检测单元进行监测,当检测单元中由于设备故障等其他原因不能满足上端环节生产节奏时,刀盘上下料机械手

ⅲ‑

06则将风干后刀盘送至末端刀盘中转站储存装置

ⅲ‑

0502进行暂时储存,待检测设备恢复正常工作后完成刀片的监测。

114.刀片检测单元ⅳ采用机器视觉检测系统,机器视觉检测的基本任务就是利用相机所捕获的目标物体的二维图像来计算分析三维目标物的形状、空间位置等信息,首先需要对整个检测系统建立一个三维物体表面点与二维图像像素点之间的关系模型,同时这个关系模型由相机成像的几何模型决定,该模型即摄像机的参数,通过实验计算确定模型参数为相机的标定过程,通过标定选型视觉系统对相机进行选型。相机的标定涉及坐标系之间的转换:即相机坐标系与世界坐标系、物理坐标系和像素坐标系之间的转换,通过坐标关系转换矩阵进行转换计算:

115.(1)相机坐标系与世界坐标系的转换变换通过旋转矩阵r和平移矩阵t完成,关系转换式为:

[0116][0117]

式中r为3

×

3的正交旋转矩阵,t是平移向量,0

t

=(0,0,0)。世界坐标系中的点经过旋转变换和平移变换,可以转换到相机的坐标系。旋转可以理解为在三维空间中,分别绕x、y、z轴的二维旋转,如图35所示,设其旋转角度依次为α,β,γ,则旋转矩阵r可表达为:

[0118][0119]

平移向量t=[t

1 t

2 t3]

t

用来表示世界坐标系的原点移动到摄像机坐标系的原点。

[0120]

(2)相机坐标系(x

x

,y

c

,z

c

)与图像物理坐标系(x,y)的转换关系可表达为:

[0121][0122]

(3)相机采集到数字图形后,以矩阵形式存储在计算机内存中,单位为单个像素,

考虑到只有少许像元发生倾斜,则由物理坐标系(x,y)转换到像素坐标系(u,v)关系式表述为:

[0123][0124]

式中(u

o

,v

o

)代表主点o1在像素坐标系中的位置,d

x

代表一个像素点在x方向上的实际尺寸,d

y

代表一个像素点在y方向上的实际尺寸。通过上述转换关系实现相机坐标系的转换,进而对相机进行标定确定相机的参数。

[0125]

刀片检测单元包括视觉监测工作固定台

ⅳ‑

01,刀片上下料机器人

ⅳ‑

02,刀片图像采集装置

ⅳ‑

03,多角度图像采集驱动装置

ⅳ‑

04,工业计算机

ⅳ‑

05,如图29所示。视觉监测工作固定台

ⅳ‑

01下端安装升降装置,可对监测装置高度进行调节,以适应输送带工作高度,方便机械手从输送带上抓取刀盘。检测过程中通过刀片上下料机器人

ⅳ‑

02将刀片从刀盘中取出,放置刀片检测台上,多角度图像采集驱动装置

ⅳ‑

04驱动刀片图像采集装置

ⅳ‑

03中竖直及水平方向的两个ccd相机对刀片进行图像采集,通过工业计算机

ⅳ‑

05对采集的多角度刀片图像进行图像识别分析,判断磨削后的刀片外观几何尺寸是否满足加工要求。

[0126]

多角度图像采集驱动装置

ⅳ‑

04主要工作部件旋转盘

ⅳ‑

0409,工作过程中旋转,带动固定在旋转盘上的ccd相机2

ⅳ‑

0313沿着刀片做圆周运动进行图像的采集分析判断,针对刀片的刀刃进行图像采集及分析判断,检测刀片切削刃及刀角是否超出误差范围;同时刀片垂直顶端通过固定装置安装有ccd相机1

ⅳ‑

0306对刀片端面尺寸进行图像采集分析,判断刀片端面外形几何尺寸是否超出误差范围。两处ccd相机正对方向安装固定背光板,刀片位于相机与背光板之间,背光板采用具有一定透明度的材质,背面安装照明光源,在照明光源及背光板的作用下,增加了采集到的刀片与背景的对比度,加快图像处理速度,提高工作效率。

[0127]

如图32所示,ccd相机2

ⅳ‑

0313与竖直背光板

ⅳ‑

0303均固定安装在旋转盘

ⅳ‑

0409上,在旋转过程中,两者始终在一条水平线上,刀片位于其中间。旋转盘

ⅳ‑

0409中间开设有圆孔,刀片放置杆

ⅳ‑

0417穿过器圆孔,底端通过螺栓固定在视觉监测工作固定台

ⅳ‑

01上,如图30所示。始终保持不动,当旋转盘

ⅳ‑

0409带动相机旋转时,与固定不动的刀片产生相对运动,能采集整个圆周方向上的刀片侧刃几何尺寸及刀片刀角图像。

[0128]

旋转盘

ⅳ‑

0409通过螺栓及周向定位块与旋转驱动盘

ⅳ‑

0411固定连接,旋转固定盘为盘齿轮结构,通过与其啮合的主动锥齿轮

ⅳ‑

0407旋转带动转盘做圆周旋转运动,主动锥齿轮

ⅳ‑

0407一端通过联轴器

ⅳ‑

0403与圆盘旋转驱动电机

ⅳ‑

0401连接,另一端的支撑锥齿轮

ⅳ‑

0414与旋转驱动盘

ⅳ‑

0411啮合,当旋转驱动盘转动时带动支撑锥齿轮从动,上述所述锥齿轮两端通过轴承及轴承座进行固定支撑,如图33装配部件爆炸图所示,轴承座通过螺栓固定在视觉监测工作固定台

ⅳ‑

01上,圆盘旋转驱动电机

ⅳ‑

0401通过电机固定座

ⅳ‑

0402进行固定。

[0129]

本生产线刀片磨削加工及物流输送具体工作过程如下:产线起始环节为刀片的端面磨削工艺,将冲压、烧结完毕的硬质合金刀片送至刀片端面磨削机床

ⅱ‑

01进行刀片的双端面磨削,采用单端面磨床进行刀片的端面磨削,当刀片完成单端面磨削后,通过硬质合金刀片端面磨刀模盒翻转装置

ⅰ‑

01将刀模盒连同刀片翻转180

°

后退料至工作台重新上料,节

省了刀片从刀模盒中拆除再装填过程;

[0130]

刀片双端面均磨削完毕后,通过刀模盒上料工作台侧边落料孔将刀片通过输送带送至刀片斜坡输送带

ⅲ‑

01上料斗内,进而将刀片输送至硬质合金刀片重力落料装盘机

ⅰ‑

02内,通过刀片装盘机的重力装盘方法将刀片装填至本产线刀片运送及加工上料载体刀盘中,如图17所示,刀盘盛放刀片的刀槽为矩形刀槽,刀片下表满支撑面开设有方形通孔,以便磨削完毕后的刀片进行带盘清洗及水分去除。

[0131]

装填刀片完毕的刀盘通过装盘机下料输送装置将料盘输送至下料刀盘输送带

ⅲ‑

02,刀盘输送带

ⅲ‑

02传感器感应到刀盘后启动输送带将刀盘输送至末端指定位置,刀片库存装填机械手

ⅲ‑

03抓取刀盘并送至始端刀盘中转站储存装置

ⅲ‑

0501进行储存,刀盘上下料运动机

ⅲ‑

04从始端刀盘中转站储存装置

ⅲ‑

0501进行刀盘取料并对刀片周边磨床

ⅱ‑

02之间进行刀盘的上下料,刀盘上下料运动机

ⅲ‑

04配备agv功能模块,与刀片周边磨床

ⅱ‑

02中各台机床建立通讯连接,当机床加工完毕后,刀盘上下料运动机

ⅲ‑

04通过agv模块功能移动至机床上料处,对加工完毕的刀盘进行取料,并将未完成本工序加工的刀片刀盘进行上料。

[0132]

刀盘上下料运动机

ⅲ‑

04具有刀盘暂时储存库,具有刀盘的储存功能,并能标记放置在储存库中的刀盘中刀片已完成的磨削加工工艺和待磨削加工工序,例如:当刀片完成周边刃磨后,刀盘上下料运动机

ⅲ‑

04将刀盘储存在储存库中,当断屑槽磨床刀片磨削完毕,刀盘下料后将暂时储存库中的完成周边刃磨刀片的刀盘上料至断屑槽磨床进行磨削加工。

[0133]

直至刀片完成所有周边磨削加工过程后,刀盘上下料运动机

ⅲ‑

04将刀盘送至末端刀盘中转站储存装置

ⅲ‑

0502中,由刀盘上下料机械手

ⅲ‑

06将完成磨削工艺刀片的刀盘依次送至刀片高压水射流清洗装置

ⅱ‑

04、刀片超声波清洗机

ⅱ‑

05和刀片风干机

ⅱ‑

03进行刀片的带盘清洗、风干过程,完成上述过程将刀盘通过刀盘智能输送带

ⅲ‑

07输送至刀片视觉检测端进行刀片外观形貌及几何尺寸的检测,将不合格的刀片剔除,剩下的刀片连同刀盘一同送至后续刀片加工生产线进行加工。

[0134]

以上所述仅为本公开的优选实施例而已,并不用于限制本公开,对于本领域的技术人员来说,本公开可以有各种更改和变化。凡在本公开的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本公开的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1