一种热压法制的钼铌合金靶材方法及装置

本发明涉及靶材技术领域,具体涉及一种热压法制的钼铌合金靶材方法及装置。

背景技术:

钼铌合金材料由于其优异的导电能力,抗氧化性能和较低的镀膜应力,在液晶显示器的薄膜晶体管中作为重要的靶材有广泛的应用,钼是一种银白色的金属,硬而坚韧,熔点高,热传导率也比较高,常温下不与空气发生氧化反应,钼的密度为10.2g/cm3,熔点为2610℃,沸点为5560℃,铌是一种银灰色、质地较软且具有延展性、良好的超导性、熔点高、耐腐蚀、耐磨的稀有高熔点金属,铌的密度为8.57g/cm3,熔点为2477℃,沸点为4744℃。

现有技术存在以下不足:现有的靶材在制备的过程中需要将靶材的原料碾磨成粉,但是现有技术中的碾磨装置在使用时,由于金属的硬度较大,使得碾磨的效果一般,很难彻底的碾碎成粉,需要对原料进行重复碾磨,从而导致原料的碾磨效率较低。

因此,发明一种热压法制的钼铌合金靶材方法及装置很有必要。

技术实现要素:

为此,本发明提供一种热压法制的钼铌合金靶材方法及装置,通过往复丝杠带动滑动板来回运动带动齿轮块与齿块之间的啮合连接,从而带动第一固定套随齿轮块的转动而转动,进而带动第一固定套在支撑座顶部移动的同时自身进行转动,同时设置齿轮块的转动方向与打磨片转动的方向相反,从而有效的增大的金属与打磨片之间的接触面积以及加快了金属的打磨速度,以解决由于金属的硬度较大,很难彻底的碾碎成粉,因此需要对原料进行重复碾磨,从而导致原料的碾磨效率较低的问题。

为了实现上述目的,本发明提供如下技术方案:一种热压法制的钼铌合金靶材方法及装置,包括机体,所述机体一侧固定连接有第一电机,所述机体内腔中部固定连接有支撑座,所述支撑座内部设有磨粉机构;

所述磨粉机构包括往复丝杠,所述支撑座顶部开设有第一滑动槽,所述往复丝杠设于第一滑动槽内部且与支撑座转动连接,所述往复丝杠一端与第一电机输出端固定连接,所述往复丝杠外侧套设有轴承座,所述轴承座与往复丝杠通过滚珠螺母副连接,所述轴承座外侧固定连接有滑动板,所述滑动板设于第一滑动槽内部且与支撑座滑动连接,所述滑动板顶部开设有第一转动槽,所述第一转动槽内部设有第一连接块,所述第一连接块设于第一转动槽内部且与滑动板转动连接,所述第一连接块顶部固定连接有齿轮块,所述第一滑动槽顶部一侧设有齿块,所述齿块与支撑座固定连接,所述齿轮块与齿块啮合连接,所述齿轮块顶部固定连接有第一固定套,所述第一固定套两侧均开设有第一螺纹孔,所述第一螺纹孔内部设有第一螺纹杆,所述第一螺纹杆设于第一螺纹孔内部且与第一固定套转动连接,所述第一螺纹杆一端固定连接有固定板,所述固定板设于第一固定套内部且与第一固定套滑动连接,所述第一螺纹杆远离固定板一侧固定连接有转动块。

优选的,所述机体一侧设有活动门,所述活动门与机体活动铰接,所述机体底部四角处均固定连接有地脚。

优选的,所述支撑座底部开设有通孔,所述通孔内部设有滤网,所述滤网设于通孔内部且与支撑座固定连接。

优选的,所述机体内腔顶部两端均固定连接有固定台,所述固定台一侧开设有第二滑动槽,所述第二滑动槽内部设有活动板,所述活动板设于第二滑动槽内部且与固定台滑动连接,所述活动板底部两端均固定连接有第二固定套,所述第二固定套内部开设有第三滑动槽,所述第三滑动槽内部设有连接套,所述连接套顶部固定连接有第二连接块,所述第二连接块设于第三滑动槽内部且与第二固定套滑动连接,所述第二连接块顶部固定连接有复位弹簧,所述复位弹簧设于第三滑动槽内部且与第二固定套固定连接。

优选的,所述连接套顶部固定连接有第二电机,所述连接套顶部轴心处开设有第一转动孔,所述第一转动孔内部设有第三连接块,所述第三连接块设于第一转动孔内部且与连接套固定连接,所述第三连接块顶部与第二电机输出端固定连接,所述第三连接块底部固定连接有打磨片。

优选的,所述机体顶部固定连接有第三电机,所述机体顶部开设有第二转动孔,所述第二转动孔内部设有第四连接块,所述第四连接块设于第二转动孔内部且与机体转动连接,所述第四连接块底部固定连接有第二螺纹杆,所述活动板顶部轴心处开设有第二螺纹孔,所述第二螺纹杆设于第二螺纹孔内部且与活动板螺纹连接。

优选的,所述支撑座底部固定连接有收集网罩,所述机体底部固定连接有出料管,所述出料管与收集网罩固定连接。

一种热压法制的钼铌合金靶材的方法,具体步骤如下:

s1磨粉:将金属钼和金属铌通过磨粉机构将其制成粉末,首先本发明连接外部电源,然后将金属钼放置到第一固定套内部,然后通过固定套两端的第一螺纹杆与第一螺纹孔之间的螺纹连接控制两个固定板相向运动,从而将第一固定套内部的金属钼进行固定,然后使用者通过第一电机带动往复丝杠的转动,通过往复丝杠与滑动板之间的螺纹连接带动滑动板在第一滑动槽内部进行移动,滑动板移动的同时带动齿轮块的移动,通过齿轮块与滑动板之间的转动连接,以及齿轮块与齿块之间的啮合连接能有效的带动齿轮块的转动,从而带动第一固定套内部的金属钼在移动的同时进行转动,然后使用者通过第二电机带动打磨片的转动,然后通过第三电机带动第二螺纹杆转动,通过第二螺纹杆与活动板之间的螺纹连接以及活动板与固定台之间的滑动连接带动活动板向下移动,从而带动第二固定套与连接套底部的打磨片向下移动,直到打磨片底部与金属钼顶部相接触,从而通过打磨片对金属钼进行打磨,将金属钼打磨成粉末状,通过复位弹簧提供的弹力能有效的给打磨片提供一个缓冲从而将金属钼进行细磨,避免打磨片与金属钼之间的力过大从而导致金属钼的破碎的现象发生,最后使用者通过收集网罩以及出料管将经过滤网过滤后的金属钼粉末进行收集

s2混合粉末:然后将金属铌通过磨粉机构制成粉末,然后通过金属钼与金属铌以9∶1的混合比例通过混合机对粉末进行充分的混合,混合时长为20-40min。

s3放入模具:将混合好的粉末放置于提前准备好的相应模具内部。

s4烧结热压:通过高温热压炉对混合粉末进行热压烧结,加压压强为30mpa~150mpa,烧结温度为1300℃~1600℃。

s5成型冷却:将成型的铌钼合金靶材和模具拿出,再通过冷却设备对其进行冷却,冷却时长为30-90min。

本发明的有益效果是:

1、本发明通过两个固定板对金属的固定以及往复丝杠带动滑动板来回运动带动齿轮块与齿块之间的啮合连接,从而带动第一固定套随齿轮块的转动而转动,进而带动第一固定套在支撑座顶部移动的同时自身进行转动,同时设置齿轮块的转动方向与打磨片转动的方向相反,从而有效的增大的金属与打磨片之间的接触面积以及加快了金属的打磨速度,进而有效的解决了由于金属的硬度较大,很难彻底的碾碎成粉,因此需要对原料进行重复碾磨,从而导致原料的碾磨效率较低的问题。

2、本发明通过第三电机带动第二螺纹杆转动,通过第二螺纹杆与活动板之间的螺纹连接带动活动板的升降从而带动第二固定套与连接套底部的打磨片的升降,进而有效的控制打磨片与金属之间的距离,通过复位弹簧提供的弹力能有效的给打磨片提供一个缓冲从而将金属钼进行细磨,避免打磨片与金属钼之间的力过大从而导致金属钼的破碎的现象发生。

附图说明

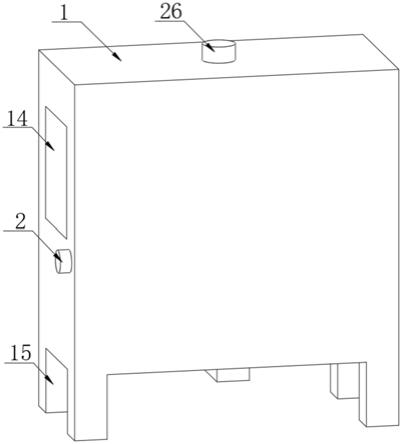

图1为本发明提供的整体结构示意图;

图2为本发明提供的正面结构剖视图;

图3为本发明提供的支撑座结构爆炸图;

图4为本发明提供的第一固定套结构剖视图;

图5为本发明提供的打磨片结构示意图;

图6为本发明提供的机体结构剖视图;

图中:1机体、2第一电机、3支撑座、4往复丝杠、5滑动板、6第一滑动槽、7第一连接块、8齿轮块、9齿块、10第一固定套、11第一螺纹杆、12固定板、13转动块、14活动门、15地脚、16滤网、17固定台、18活动板、19第二固定套、20连接套、21第二连接块、22复位弹簧、23第二电机、24第三连接块、25打磨片、26第三电机、27第四连接块、28第二螺纹杆、29收集网罩、30出料管。

具体实施方式

以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

实施例1:

参照附图1-6,本发明提供的一种热压法制的钼铌合金靶材方法及装置,包括机体1,所述机体1一侧固定连接有第一电机2,所述机体1内腔中部固定连接有支撑座3,所述支撑座3内部设有磨粉机构;

所述磨粉机构包括往复丝杠4,所述支撑座3顶部开设有第一滑动槽6,所述往复丝杠4设于第一滑动槽6内部且与支撑座3转动连接,所述往复丝杠4一端与第一电机2输出端固定连接,所述往复丝杠4外侧套设有轴承座,所述轴承座与往复丝杠4通过滚珠螺母副连接,所述轴承座外侧固定连接有滑动板5,所述滑动板5设于第一滑动槽6内部且与支撑座3滑动连接,所述滑动板5顶部开设有第一转动槽,所述第一转动槽内部设有第一连接块7,所述第一连接块7设于第一转动槽内部且与滑动板5转动连接,所述第一连接块7顶部固定连接有齿轮块8,所述第一滑动槽6顶部一侧设有齿块9,所述齿块9与支撑座3固定连接,所述齿轮块8与齿块9啮合连接,所述齿轮块8顶部固定连接有第一固定套10,所述第一固定套10两侧均开设有第一螺纹孔,所述第一螺纹孔内部设有第一螺纹杆11,所述第一螺纹杆11设于第一螺纹孔内部且与第一固定套10转动连接,所述第一螺纹杆11一端固定连接有固定板12,所述固定板12设于第一固定套10内部且与第一固定套10滑动连接,所述第一螺纹杆11远离固定板12一侧固定连接有转动块13,通过往复丝杠4带动滑动板5来回运动带动齿轮块8与齿块9之间的啮合连接,从而带动第一固定套10随齿轮块8的转动而转动,进而带动第一固定套10在支撑座3顶部移动的同时自身进行转动,同时设置齿轮块8的转动方向与打磨片25转动的方向相反,从而有效的增大的金属与打磨片25之间的接触面积以及加快了金属的打磨速度,进而有效的解决了由于金属的硬度较大,很难彻底的碾碎成粉,因此需要对原料进行重复碾磨,从而导致原料的碾磨效率较低的问题。

进一步地,所述机体1一侧设有活动门14,所述活动门14与机体1活动铰接,所述机体1底部四角处均固定连接有地脚15。

进一步地,所述支撑座3底部开设有通孔,所述通孔内部设有滤网16,所述滤网16设于通孔内部且与支撑座3固定连接,通过设置滤网16能有效的将大颗粒的金属里进行过滤。

进一步地,所述机体1内腔顶部两端均固定连接有固定台17,所述固定台17一侧开设有第二滑动槽,所述第二滑动槽内部设有活动板18,所述活动板18设于第二滑动槽内部且与固定台17滑动连接,所述活动板18底部两端均固定连接有第二固定套19,所述第二固定套19内部开设有第三滑动槽,所述第三滑动槽内部设有连接套20,所述连接套20顶部固定连接有第二连接块21,所述第二连接块21设于第三滑动槽内部且与第二固定套19滑动连接,所述第二连接块21顶部固定连接有复位弹簧22,所述复位弹簧22设于第三滑动槽内部且与第二固定套19固定连接,通过复位弹簧22提供的弹力能有效的给打磨片25提供一个缓冲从而将金属钼进行细磨,避免打磨片25与金属钼之间的力过大从而导致金属钼的破碎的现象发生。

进一步地,所述连接套20顶部固定连接有第二电机23,所述连接套20顶部轴心处开设有第一转动孔,所述第一转动孔内部设有第三连接块24,所述第三连接块24设于第一转动孔内部且与连接套20固定连接,所述第三连接块24顶部与第二电机23输出端固定连接,所述第三连接块24底部固定连接有打磨片25。

进一步地,所述机体1顶部固定连接有第三电机26,所述机体1顶部开设有第二转动孔,所述第二转动孔内部设有第四连接块27,所述第四连接块27设于第二转动孔内部且与机体1转动连接,所述第四连接块27底部固定连接有第二螺纹杆28,所述活动板18顶部轴心处开设有第二螺纹孔,所述第二螺纹杆28设于第二螺纹孔内部且与活动板18螺纹连接,通过第三电机26带动第二螺纹杆28转动,通过第二螺纹杆28与活动板18之间的螺纹连接带动活动板18的升降从而带动第二固定套19与连接套20底部的打磨片25的升降,进而有效的控制打磨片25与金属之间的距离,通过复位弹簧22提供的弹力能有效的给打磨片25提供一个缓冲从而将金属钼进行细磨,避免打磨片25与金属钼之间的力过大从而导致金属钼的破碎的现象发生。

进一步地,所述支撑座3底部固定连接有收集网罩29,所述机体1底部固定连接有出料管30,所述出料管30与收集网罩29固定连接。

一种热压法制的钼铌合金靶材的方法,具体步骤如下:

s1磨粉:将金属钼和金属铌通过磨粉机构将其制成粉末,首先本发明连接外部电源,然后将金属钼放置到第一固定套10内部,然后通过固定套两端的第一螺纹杆11与第一螺纹孔之间的螺纹连接控制两个固定板12相向运动,从而将第一固定套10内部的金属钼进行固定,然后使用者通过第一电机2带动往复丝杠4的转动,通过往复丝杠4与滑动板5之间的螺纹连接带动滑动板5在第一滑动槽6内部进行移动,滑动板5移动的同时带动齿轮块8的移动,通过齿轮块8与滑动板5之间的转动连接,以及齿轮块8与齿块9之间的啮合连接能有效的带动齿轮块8的转动,从而带动第一固定套10内部的金属钼在移动的同时进行转动,然后使用者通过第二电机23带动打磨片25的转动,然后通过第三电机26带动第二螺纹杆28转动,通过第二螺纹杆28与活动板18之间的螺纹连接以及活动板18与固定台17之间的滑动连接带动活动板18向下移动,从而带动第二固定套19与连接套20底部的打磨片25向下移动,直到打磨片25底部与金属钼顶部相接触,从而通过打磨片25对金属钼进行打磨,将金属钼打磨成粉末状,通过复位弹簧22提供的弹力能有效的给打磨片25提供一个缓冲从而将金属钼进行细磨,避免打磨片25与金属钼之间的力过大从而导致金属钼的破碎的现象发生,最后使用者通过收集网罩29以及出料管30将经过滤网16过滤后的金属钼粉末进行收集

s2混合粉末:然后将金属铌通过磨粉机构制成粉末,然后通过金属钼与金属铌以9∶1的混合比例通过混合机对粉末进行充分的混合,混合时长为20-40min。

s3放入模具:将混合好的粉末放置于提前准备好的相应模具内部。

s4烧结热压:通过高温热压炉对混合粉末进行热压烧结,加压压强为30mpa,烧结温度为1300℃。

s5成型冷却:将成型的铌钼合金靶材和模具拿出,再通过冷却设备对其进行冷却,冷却时长为30-90min。

实施例2:

本发明提供的一种热压法制的钼铌合金靶材,具体步骤如下:

s1磨粉:将金属钼和金属铌通过磨粉机构将其制成粉末,首先本发明连接外部电源,然后将金属钼放置到第一固定套10内部,然后通过固定套两端的第一螺纹杆11与第一螺纹孔之间的螺纹连接控制两个固定板12相向运动,从而将第一固定套10内部的金属钼进行固定,然后使用者通过第一电机2带动往复丝杠4的转动,通过往复丝杠4与滑动板5之间的螺纹连接带动滑动板5在第一滑动槽6内部进行移动,滑动板5移动的同时带动齿轮块8的移动,通过齿轮块8与滑动板5之间的转动连接,以及齿轮块8与齿块9之间的啮合连接能有效的带动齿轮块8的转动,从而带动第一固定套10内部的金属钼在移动的同时进行转动,然后使用者通过第二电机23带动打磨片25的转动,然后通过第三电机26带动第二螺纹杆28转动,通过第二螺纹杆28与活动板18之间的螺纹连接以及活动板18与固定台17之间的滑动连接带动活动板18向下移动,从而带动第二固定套19与连接套20底部的打磨片25向下移动,直到打磨片25底部与金属钼顶部相接触,从而通过打磨片25对金属钼进行打磨,将金属钼打磨成粉末状,通过复位弹簧22提供的弹力能有效的给打磨片25提供一个缓冲从而将金属钼进行细磨,避免打磨片25与金属钼之间的力过大从而导致金属钼的破碎的现象发生,最后使用者通过收集网罩29以及出料管30将经过滤网16过滤后的金属钼粉末进行收集

s2混合粉末:然后将金属铌通过磨粉机构制成粉末,然后通过金属钼与金属铌以9∶1的混合比例通过混合机对粉末进行充分的混合,混合时长为20-40min。

s3放入模具:将混合好的粉末放置于提前准备好的相应模具内部。

s4烧结热压:通过高温热压炉对混合粉末进行热压烧结,加压压强为100mpa,烧结温度为1450℃。

s5成型冷却:将成型的铌钼合金靶材和模具拿出,再通过冷却设备对其进行冷却,冷却时长为30-90min

实施例3:

本发明提供的一种热压法制的钼铌合金靶材,具体步骤如下:

s1磨粉:将金属钼和金属铌通过磨粉机构将其制成粉末,首先本发明连接外部电源,然后将金属钼放置到第一固定套10内部,然后通过固定套两端的第一螺纹杆11与第一螺纹孔之间的螺纹连接控制两个固定板12相向运动,从而将第一固定套10内部的金属钼进行固定,然后使用者通过第一电机2带动往复丝杠4的转动,通过往复丝杠4与滑动板5之间的螺纹连接带动滑动板5在第一滑动槽6内部进行移动,滑动板5移动的同时带动齿轮块8的移动,通过齿轮块8与滑动板5之间的转动连接,以及齿轮块8与齿块9之间的啮合连接能有效的带动齿轮块8的转动,从而带动第一固定套10内部的金属钼在移动的同时进行转动,然后使用者通过第二电机23带动打磨片25的转动,然后通过第三电机26带动第二螺纹杆28转动,通过第二螺纹杆28与活动板18之间的螺纹连接以及活动板18与固定台17之间的滑动连接带动活动板18向下移动,从而带动第二固定套19与连接套20底部的打磨片25向下移动,直到打磨片25底部与金属钼顶部相接触,从而通过打磨片25对金属钼进行打磨,将金属钼打磨成粉末状,通过复位弹簧22提供的弹力能有效的给打磨片25提供一个缓冲从而将金属钼进行细磨,避免打磨片25与金属钼之间的力过大从而导致金属钼的破碎的现象发生,最后使用者通过收集网罩29以及出料管30将经过滤网16过滤后的金属钼粉末进行收集

s2混合粉末:然后将金属铌通过磨粉机构制成粉末,然后通过金属钼与金属铌以9∶1的混合比例通过混合机对粉末进行充分的混合,混合时长为20-40min。

s3放入模具:将混合好的粉末放置于提前准备好的相应模具内部。

s4烧结热压:通过高温热压炉对混合粉末进行热压烧结,加压压强为150mpa,烧结温度为1300℃。

s5成型冷却:将成型的铌钼合金靶材和模具拿出,再通过冷却设备对其进行冷却,冷却时长为30-90min。

实施例4:

分别取上述实施例1-3的方法,在三个相同面积的模具内部制作90个溅射钼铌靶材,每30个分为一组,成型后检测钼铌靶材的硬度,得到以下结果:

由上表可知,实施例2中方法适宜,通过金属钼和金属铌材料对温度以及受压的数值的情况,能有效的检测出适合生产钼铌合金的温度以及受压数值。

以上所述,仅是本发明的较佳实施例,任何熟悉本领域的技术人员均可能利用上述阐述的技术方案对本发明加以修改或将其修改为等同的技术方案。因此,依据本发明的技术方案所进行的任何简单修改或等同置换,尽属于本发明要求保护的范围。

- 还没有人留言评论。精彩留言会获得点赞!