一种去除无取向硅钢夹杂物的方法

1.本发明属于钢铁连铸技术领域,涉及一种去除无取向硅钢夹杂物的方法。

背景技术:

2.冷轧无取向硅钢是制造各类电机铁芯的重要功能性磁性材料,广泛应用于各类家电压缩机和工业电机。近年来,随着电机能效不断升级,对无取向硅钢磁性能要求也不断提高,希望得到磁感更高,铁损更低的无取向硅钢。

3.通过增加无取向硅钢中si/al含量,可进一步降低无取向硅钢的铁损,但同时也会降低无取向硅钢磁感应强度,如何在降低铁损的同时,提高无取向硅钢成品磁感应强度,一直是无取向硅钢开发的难点之一。提高钢水纯净度,降低钢水中夹杂物含量,一直是各大无取向硅钢生产企业追求的目标。为了降低钢水中的杂质元素,通常的做法为吹气软搅拌。但对于超低碳无取向硅钢,由于其保护渣的氧化性较强,为防止钢水氧化,rh真空精炼后难以采用吹气软搅拌的方式。特别针对无铝硅钢,由于其采用硅脱氧,钢水中氧含量较高,一般氧含量为50

‑

100ppm。该部分氧主要以sio2形式存在,尺寸一般为10~50μm。此外,由于钢水中氧含量较高,真空脱硫效果不佳,钢水中s含量较高,一般为30~60ppm,该部分s主要和钢水中的mn元素,形成mns夹杂物,该类夹杂物尺寸一般为10μm以下,炼钢过程难以去除。以上sio2和mns夹杂物,导致无取向硅钢冷轧再结晶退火过程中,晶粒难以充分长大,严重影响成品磁性能。

4.研究表明脉冲电流技术可以有效去除夹杂物,其基本原理是在钢液精炼或凝固时通入脉冲电流,使得钢液中的夹杂物在上浮过程中,除了受到浮力、重力和钢水拖曳力外,还会受到“由于钢液和夹杂物的电导率不同而产生的电场-对夹杂物施加的额外上浮动力”,从而促进夹杂物上浮至钢液表面去除。如cn112024864a公开了一种利用脉冲电流去除中间包夹杂物的方法,包括:设置脉冲电源,在钢水浇注过程中,将脉冲电源的正极连接在塞棒上,脉冲电源的负极连接在连铸水口上。但是该种方法对钢水施加的面积较小,不利于夹杂物上浮,且在水口处施加脉冲电场,极易造成水口处夹杂物聚集,进而堵塞水口。

技术实现要素:

5.针对现有电脉冲方式去除无al硅钢中夹杂物中存在的问题,本发明的目的是在于提供一种去除无取向硅钢夹杂物的方法,基于中间包钢水流场的研究,在中间包上挡渣堰和下导流坝之间施加脉冲电场,流场与脉冲电场相互作用,有效去除铸坯夹杂物。

6.为了实现上述发明目的,本发明采用如下技术方案:

7.一种去除无取向硅钢夹杂物的方法,在中间包预设脉冲电流装置,将所述脉冲电流装置的正极连接在上挡渣堰处,负极连接在下导流坝处,在钢水浇注过程中,施加电脉冲处理即可。

8.需要说明的是,本发明的脉冲电流装置采用现有常规的装置即可,此处不再赘述。

9.作为优选,所述无取向硅钢的化学成分质量百分比包括:c≤0.005%、si0.3

‑

2.0%、mn 0.25

‑

0.8%、al≤0.003%、p≤0.02%、s≤0.01%、n≤0.0020%、nb≤0.0020%、v≤0.0020%、ti≤0.0020%,其余为fe以及不可避免的杂质,炼钢过程中mn/s≥50。

10.作为优选,所述脉冲电流装置的电极采用耐高温钼丝。

11.作为优选,电脉冲的脉冲电流为200~400a,脉冲宽度为20~80ms,频率为1~200hz。

12.作为优选,施加电脉冲处理后,钢水中的mns、sio2类夹杂物上浮至保护渣中,杂质元素s含量降低至0.0030wt%以下,o含量降低至0.0030wt%以下。

13.本发明基于中间包钢水流场的研究,在中间包上挡渣堰和下导流坝之间施加脉冲电场,扩大了脉冲电场作用的钢水区域,且随着钢水流场运动,流场与脉冲电场相互作用,使得细小的sio2和mns夹杂物在钢水运动过程中更有效的碰撞、聚集、长大,并有充足的时间充分上浮,从而达到有效去除铸坯夹杂物,降低铸坯中s和o含量,大幅提高钢水纯净度,进而提高硅钢成品磁性能。

附图说明

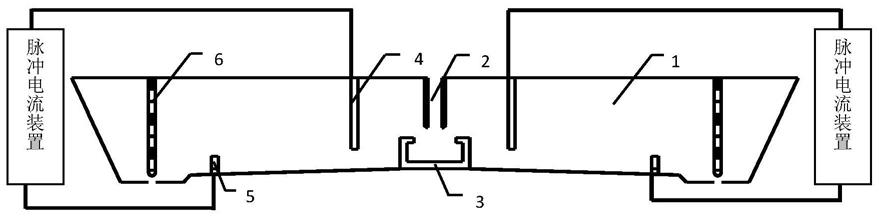

14.图1为本发明的中间包预设脉冲电流装置连接示意图;

15.其中1、包体;2、长水口;3、抑湍器;4、上挡渣堰;5、下导流坝;6、塞棒。

16.图2为中间包流场分布示意图。

具体实施方式

17.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

18.实施例1

19.无取向硅钢的化学成分质量百分比包括:c:0.003%、si 0.45%、mn0.25%、al 0.002%、p 0.012%、s 0.0045%、n 0.0015%、nb 0.0018%、v0.0012%、ti 0.0013%,其余为fe以及不可避免的杂质。

20.所述脉冲电流装置的电极采用耐高温钼丝。

21.电脉冲的脉冲电流为200a,脉冲宽度为60ms,频率为150hz。

22.施加电脉冲处理后,钢水中的mns、sio2类夹杂物上浮至保护渣中,杂质元素s含量降低至0.0018wt%,o含量降低至0.0016wt%。

23.实施例2

24.无取向硅钢的化学成分质量百分比包括:c:0.002%、si 1.8%、mn0.45%、al 0.0018%、p 0.015%、s 0.0055%、n 0.0018%、nb 0.0012%、v0.0014%、ti 0.0017%,其余为fe以及不可避免的杂质。

25.所述脉冲电流装置的电极采用耐高温钼丝。

26.电脉冲的脉冲电流为200a,脉冲宽度为80ms,频率为200hz。

27.施加电脉冲处理后,钢水中的mns、sio2类夹杂物上浮至保护渣中,杂质元素s含量降低至0.0020wt%,o含量降低至0.0028wt%。

28.对比例1

29.无取向硅钢的化学成分质量百分比包括:c:0.002%、si 1.8%、mn0.45%、al 0.0018%、p 0.015%、s 0.0065%、n 0.0018%、nb 0.0012%、v0.0014%、ti 0.0017%,其余为fe以及不可避免的杂质。

30.采用常规浇铸方式(不施加电脉冲),杂质元素s含量为0.0065wt%,o含量降低至0.098wt%。钢坯中含有大量的mns和sio2夹杂物,严重影响硅钢成品磁性能。

技术特征:

1.一种去除无取向硅钢夹杂物的方法,其特征在于:在中间包预设脉冲电流装置,将所述脉冲电流装置的正极连接在上挡渣堰处,负极连接在下导流坝处,在钢水浇注过程中,施加电脉冲处理即可。2.根据权利要求1所述的一种去除无取向硅钢夹杂物的方法,其特征在于:所述无取向硅钢的化学成分质量百分比包括:c≤0.005%、si 0.3

‑

2.0%、mn 0.25

‑

0.8%、al≤0.003%、p≤0.02%、s≤0.01%、n≤0.0020%、nb≤0.0020%、v≤0.0020%、ti≤0.0020%,其余为fe以及不可避免的杂质,炼钢过程中mn/s≥50。3.根据权利要求1所述的一种去除无取向硅钢夹杂物的方法,其特征在于:所述脉冲电流装置的电极采用耐高温钼丝。4.根据权利要求1所述的一种去除无取向硅钢夹杂物的方法,其特征在于:电脉冲的脉冲电流为200~400a,脉冲宽度为20~80ms,频率为1~200hz。5.根据权利要求1所述的一种去除无取向硅钢夹杂物的方法,其特征在于:施加电脉冲处理后,钢水中的mns、sio2类夹杂物上浮至保护渣中,杂质元素s含量降低至0.0030wt%以下,o含量降低至0.0030wt%以下。

技术总结

本发明公开了一种去除无取向硅钢夹杂物的方法,在中间包预设脉冲电流装置,将所述脉冲电流装置的正极连接在上挡渣堰处,负极连接在下导流坝处,在钢水浇注过程中,施加电脉冲处理即可。本发明基于中间包钢水流场的研究,在中间包上挡渣堰和下导流坝之间施加脉冲电场,扩大了脉冲电场作用的钢水区域,且随着钢水流场运动,流场与脉冲电场相互作用,使得细小的SiO2和MnS夹杂物在钢水运动过程中更有效的碰撞、聚集、长大,并有充足的时间充分上浮,从而达到有效去除铸坯夹杂物,降低铸坯中S和O含量,大幅提高钢水纯净度,进而提高硅钢成品磁性能。磁性能。

技术研发人员:王万林 吴圣杰 应国民

受保护的技术使用者:中南大学

技术研发日:2021.05.24

技术公布日:2021/9/27

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1