回收二氧化钛的方法与流程

本发明总体上涉及一种从含钛材料中回收二氧化钛的方法。本发明特别适用于从含钛矿石或矿石精矿中回收二氧化钛,并且在下文中将方便地公开与该示例性应用相关的本发明。然而,应当理解,本发明不限于该应用并且可以用于从多种来源回收二氧化钛,包括其他含有钛矿物的矿体、与钛矿物如钛磁铁矿伴生的钒、含钒矿物以及含钛浸提残渣和矿渣。

背景技术:

1、本发明的以下背景讨论从而促进对本发明的理解。然而,应当理解,该讨论并不是认可或承认所提及的任何材料在本技术的优先权日被公开、已知或是公知常识的一部分。

2、钛是第九大最丰富的元素,约占地壳的0.6%。自然界中存在多种含钛矿物,包括钛铁矿(feo·tio2或tifeo3)、金红石(tio2)和白钛石(fe2o3·ntio2)。据报道,钛铁矿含有40%至65%的tio2,约为世界对钛矿物需求量的91%。2019年,世界钛铁矿产量达到约700万公吨。除钛外,含钛矿物通常含有其他有价金属,其含量根据矿石的来源在类型和数量上可能有很大差异。含钛矿石可包含钒、铝、锰、镁、钼、铬、铜、铅、镍、锌、锆、铌和钽中的一种或多种。这些含钛矿石通常还包含不同数量的fe2o3和脉石材料,通常是硅酸盐、氧化铝、石灰和氧化镁。

3、含钛矿石可以同样浸提或选矿以产生精矿,如果矿石中的钛含量较低,则采用选矿。从钛铁矿和其他含钛矿石中回收二氧化钛的方法是已知的。这些方法大多涉及在矿酸(例如盐酸(氯化物方法)或硫酸(硫酸盐方法))中消解矿石,以从矿石中去除至少钛价(titanium values)。在许多此类方法中,所获得的二氧化钛的纯度可为约90至95%,因此需要进一步的纯化程序来生产高质量的颜料级产品。

4、硫酸盐方法通过湿法冶金路线进行,使用钛铁矿或低品位钛矿渣(72至87%tio2)作为原料,其中产品质量仍然较差,并且该方法产生大量废物。相比之下,氯化物方法传统上通过复杂的方法仅处理高品位合成金红石(90至95% tio2)、天然金红石(95%tio2)或高品位钛矿渣(>90% tio2),以生产废物产生相对较少的更纯净的产品。

5、用盐酸对钛铁矿矿石进行湿法冶金加工一直是近年来研究的主要焦点。已经提出了许多方法,例如使用i)直接浸提,ii)在氧化剂的存在下浸提,iii)在还原剂如铁粉的存在下浸提,以及iv)在高温下预氧化精矿后浸提。浸提剂通常是基于hcl的,或者含有高浓度的hcl(30至40重量%),或者可选地添加已被发现可增强直接浸提方法的氯化物物质,例如mgcl2。

6、对于任何矿石/矿物/精矿的hcl浸提路线的一个重要问题是hcl的成本,因此从处理液中再生hcl以确保该方法在经济上可行。为了从处理液中再生hcl,使用热水解(例如国际专利公开第wo 2014/125275 a1号)或高温水解(例如国际专利公开第wo 2011/094858号)技术。这两种方法都是能量密集型,需要高温:400℃至800℃用于热水解分解,其中金属氯化物盐分解为金属氧化物;以及170至180℃用于高温水解,以使水热反应能够将剩余金属沉淀为金属氧化物,例如将铁沉淀为赤铁矿。由于在这些温度下产生的高腐蚀性气态hcl,这两种方法还需要昂贵的反应器建筑材料。

7、hcl浸提路线的另一个问题是有价金属回收方法。在许多方法中,使用昂贵的溶剂提取(sx)技术(例如美国专利号7803336)分离包括钛和铁在内的有价金属。在方法中采用溶剂提取技术回收fe和ti是资本密集型选择,这可能会阻碍该方法的成功商业化。

8、在加拿大专利公开ca2878744中教导了一种氯化物方法的实例,其在众多方法中包括使用两阶段基于氯化物的浸提方法从含钛材料中回收二氧化钛和有价金属的方法。含钛材料可以例如选自含钛矿石或回收的工业含钛材料,例如矿渣、赤泥或粉煤灰。第一浸提阶段在包含ti、si和第一金属的含钛材料上使用hcl浓度为25至45重量%、温度为125至225℃的基于hcl的浸提剂,以产生第一金属的第一浸提液和含si和ti的固体。将浸提液和固体用定制的回收方法分离,用于从第一浸提液中回收第一金属。来自第一阶段的含si和ti的固体在氯化物(mgcl2或zncl2)的存在下使用包含小于20%w/w hcl的浸提剂、在低于85℃下浸提进行第二浸提,以产生包含ticl4的第二浸提液。钛通过加热、溶剂提取并随后从所述溶剂提取中形成二氧化钛,或者与水、氧气和/或碱反应以导致tio2沉淀而作为tio2回收。从浸提液中再生hcl。从矿石浸提液中可能存在的fecl3中回收赤铁矿(fe2o3)也可以使用160至175℃的高温水解来实现,产生hcl以再循环至浸提阶段。

9、虽然ca2878744提供了一种通用的氯化物浸提,但第一浸提阶段的条件为回收大量重要有价金属提供了非理想的资本密集型条件,特别是高浓度的hcl浸提剂和高温。此外,第二浸提阶段在需要以能量密集型方式回收浸提剂中的所得金属价值(包括任何铁内容物)的条件下进行。

10、国际专利公开wo2015/131266中教导了另一种氯化物方法,其涉及从含有小于12% tio2的低品位矿石中回收高品位合成金红石(95至98% tio2)的方法。与先前的专利公开一样,该方法包括在35至40重量%hcl中以2至2.5的酸矿比进行两阶段浸提。第一阶段浸提是在60至70℃下用粒度为-200目80%的研磨矿进行的。第二阶段浸提是在75至80℃下用第一阶段浸提残渣进行的。将来自两个浸提阶段的浸提液经固液分离后合并并煮沸以蒸馏出未反应的hcl,直到溶解的钛被水解并且大部分氯化铁沉淀为水合物。在过滤具有氯化铁晶体的水解钛的浆料后,将晶体溶解在最小的稀盐酸中,留下不溶性的tio(oh)2,将其煅烧以获得95至98%的tio2产物。通过溶剂提取或选择性沉淀对在ti水解步骤后获得的不含ti的液体进行进一步处理以分别回收v和cr。hcl浸提剂使用喷淋式反应器再生,在微氧化气氛中进行高温水解,以产生氧化铁和hcl,用于回收铁和盐酸。然而,包括铁回收和hcl再生阶段在内的许多有价金属回收方法仍然是能量密集型的。

11、因此,期望提供一种改进的或至少替代性的方法以从含钛材料如含钛矿石或精矿中回收钛/二氧化钛。

技术实现思路

1、本发明的第一方面提供了一种从含钛材料中回收二氧化钛的方法,该方法包括以下步骤:

2、在第一浸提步骤中在大气压力和70℃至97℃的温度下用第一浸提剂浸提含钛材料以产生第一浸提溶液,其包含含有钛内容物、优选基本上是含钛材料的所有钛内容物的未溶解的第一浸提固体和第一浸提液,第一浸提剂包含浓度小于23%w/w的盐酸;

3、将第一浸提液与未溶解的第一浸提固体分离;

4、在第二浸提步骤中在大气压力和60℃至80℃的温度下用第二浸提剂在fe粉还原剂的存在下浸提第一浸提固体以产生第二浸提溶液,其包含未溶解的第二浸提固体和包含浸提的钛内容物和铁内容物的第二浸提液,第二浸提剂包含混合氯化物溶液,该混合氯化物溶液包含小于23%w/w盐酸和选自碱金属氯化物、氯化镁和氯化钙或其混合物中的额外氯化物;

5、将第二浸提液与未溶解的第二浸提固体分离;

6、通过在惰性气体或氮气气氛下添加加热的或沸腾的水以将第二浸提液的温度升高至85℃至100℃来从第二浸提液中沉淀二氧化钛,从而产生经处理的第二浸提液和含二氧化钛固体;

7、将含二氧化钛固体与经处理的第二浸提液分离;

8、通过在70℃至90℃的温度下将中和剂和氧化剂添加至经处理的第二浸提液以将第二浸提液的ph升高至4至8来从经处理的第二浸提液中沉淀铁内容物,从而产生去除铁的浆料,其包含铁去除第二浸提液和铁沉淀固体;

9、将铁去除第二浸提液与铁沉淀固体分离;以及

10、再生第二浸提剂以再循环至第二浸提步骤,

11、由此从第二浸提溶液中回收作为二氧化钛的钛。

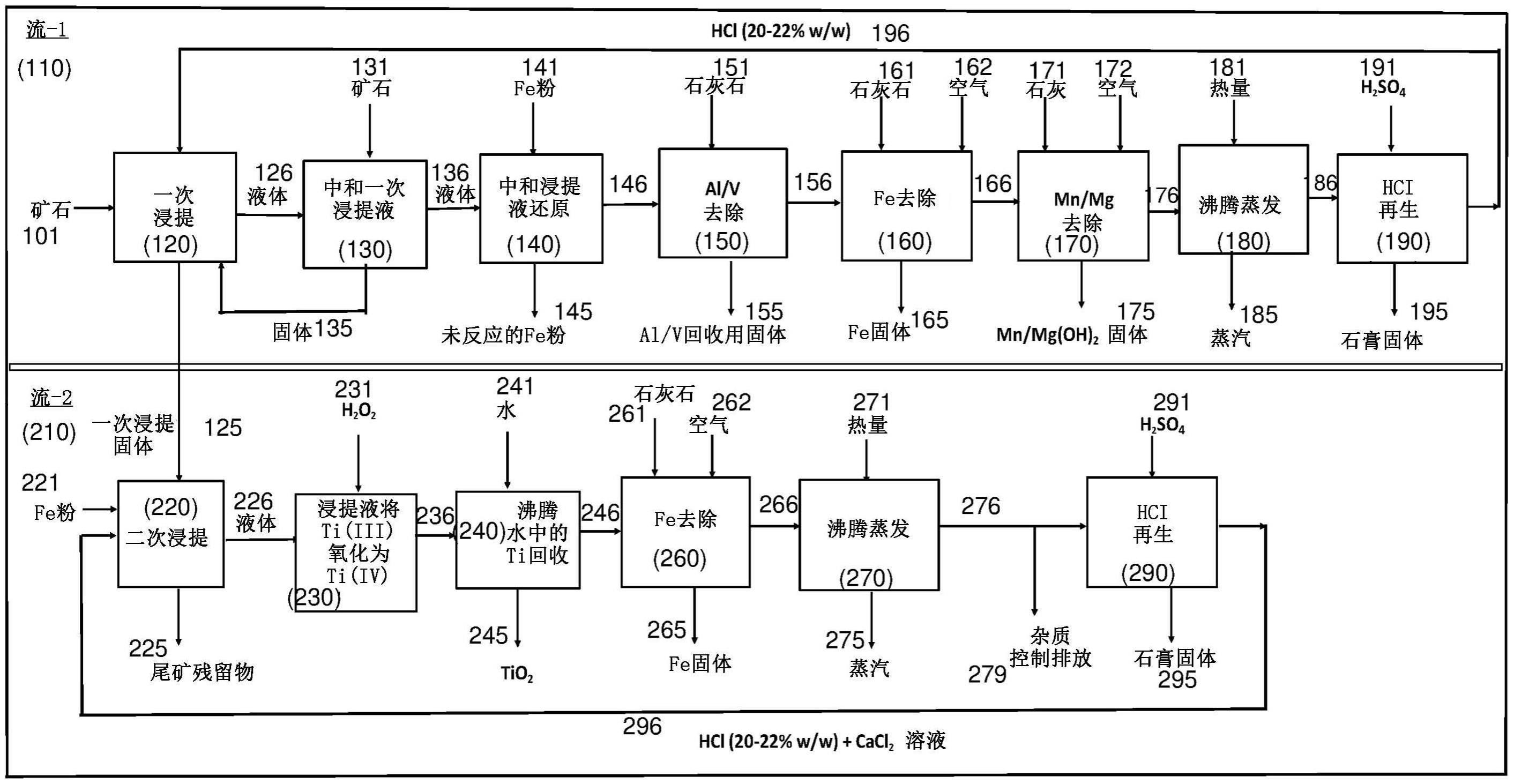

12、双流浸提方法

13、本发明的方法涉及使用盐酸浸提然后使用混合盐酸和氯化钙浸提的双流浸提方法,其首先在第一浸提步骤中从含钛材料中选择性浸提除钛以外的杂质和有价金属(例如钒和铝),然后在第二浸提步骤中从含钛材料中选择性浸提钛内容物,然后可以回收。与以往的单步浸提方法(其中钛在单阶段浸提中与杂质一起从矿石材料中溶解出来)相比,这种双浸提工艺策略得到了在第二浸提步骤中专门针对钛的更有效的浸提方法。

14、重要的是,第二浸提步骤使用金属fe粉在还原气氛下进行。还原条件提供了从第一浸提固体中并因此从进料含钛材料中更高ti地提取ti矿物(例如钛铁矿、金红石、拟金红石和锐钛矿等)的优点。在此浸提步骤中,添加铁粉从而帮助溶解含钛矿物。通过氯化亚铁溶液和氧化剂(例如碱金属过氧化物、碱金属高氯酸盐、高氯酸铵、高氯酸镁、氯酸镁、碱金属氯酸盐、氯气、碱金属次氯酸盐、过氧化氢、高氯酸、含氧气体如空气或氧气、其他不含硫的氧化剂或其混合物)以及中和剂(例如石灰石、石灰或mgo)的铁沉淀来去除这种铁内容物,从而使铁沉淀,通常以一种或多种针铁矿(α-feooh)、正方针铁矿(β-feooh)、赤铁矿(fe2o3)、磁铁矿(fe3o4)或其混合物的形式,或优选仅作为磁铁矿。本发明的铁去除方法提供了优于传统铁去除技术的显著优点,传统铁去除技术通常侧重于更昂贵(更高运行成本)的去除技术,例如热水解水合氯化亚铁或将氯化铁高温水解成赤铁矿(fe2o3)。

15、应当理解,“含钛材料”可以是任何材料,包括含钛物质的材料,该钛物质包含以下中的一种或多种:

16、a.含钛矿石材料,包括含钛矿石或矿体、其精矿、其改性矿石和其尾矿及其混合物;

17、b.含有钛矿物如钛铁矿、金红石和/或白钛石的矿体;

18、c.与钛矿物如钛磁铁矿伴生的钒、含钒矿物;

19、d.钛磁铁矿矿石或矿体、其精矿、其改性矿石和其尾矿及其混合物;

20、e.含钛浸提残渣和矿渣;或

21、f.矿物加工残留物。

22、在优选的实施方式中,含钛材料是含钛矿石、含钛矿石精矿、含钛矿石的改性尾矿或其混合物。在一些实施方式中,含钛材料是含钛矿石、其精矿、其改性矿石和其尾矿,或其混合物。在这些实施方式中,钛和铁价值从含钛矿石材料中浸提。在多个实施方式中,含钛材料包括钛铁矿。然而,应当理解,含钛材料可以包括其他钛矿物,包括(但不限于)金红石、拟金红石、锐钛矿和/或白钛石。

23、含钛矿石材料本身可以是矿石,但优选是其精矿。用于处理含钛矿石(例如钛铁矿矿石)以形成精矿或对矿石进行选矿的技术是本领域已知的并且包括使用重力或磁力分离步骤。该方法优选使用矿石精矿操作。在其他实施方式中,矿石可能已经在碳和/或助熔剂的存在下进行熔炼步骤,之后从熔炼过程中分离出矿渣并进行浸提步骤。因此,矿石可以是锍的形式,例如转炉锍或浴炉锍。矿石也可以是焙烧的和/或还原的含钛精矿或其他中间体的形式,它们全部包括上述锍并在本文中称为改性矿石。矿石也可以是含钛矿石尾矿的形式。应当理解,表述“矿石”也包括矿石的任何其他形式,并且可以使用各种形式矿石的混合物。本发明的方法可以在不对含钛矿石进行预处理的情况下操作。特别是,该方法可以在有或没有焙烧或还原矿石的情况下操作。

24、浸提前通常不需要进行矿石的预处理例如矿石的氧化和/或还原。该方法用相对较低浓度的盐酸、特别是用浓度小于23%w/w(重量比)的盐酸操作。由于不需要进行矿石的预处理,并且浸提步骤产生钛价值的溶液,因此该方法可被描述为浸提和回收钛的直接方法。本发明的方法被认为对环境友好,不需要大量的预处理程序。

25、第一浸提处理流

26、本发明的方法是处理含钛材料的双流方法,其中每个处理流可以独立操作,具有各自的溶解有价金属回收和浸提剂再生。

27、第一浸提步骤主要从而分离出含钛材料中可能存在的任何盐酸可溶性杂质和有价金属例如钒、铝和铁,基本上将钛内容物保留在第一浸提固体中。浸提步骤在大气(环境)压力下进行,即不需要在压力下进行浸提步骤。浸提进行的条件使得从含钛矿石材料浸提的钛基本上保留在含钛材料(固体)中,即钛不浸入溶液中。在该步骤中,选择浸提条件以将含钛材料的大部分钒和铝内容物浸入溶液中。因此,在相关的加工流中不需要钛的提取和回收步骤。为实现这一点,第一浸提步骤用包含小于23%w/whcl溶液、优选20%至22%w/w的第一浸提剂进行。浸提的温度在70℃至97℃之间,优选在85℃至97℃之间。

28、第一浸提步骤可以作为并流步骤、逆流步骤或以其他方式连续进行,或者浸提步骤可以作为间歇步骤进行。

29、在第一浸提步骤中获得富含有价金属的溶液(第一浸提液)。残留物(未溶解的第一浸提固体)可以是悬浮液的形式。将浸提混合物供给至固/液分离步骤中以实现第一浸提液与第一浸提固体(例如浸提残渣和其他脉石)的分离。用于此类分离的技术是本领域已知的,例如使用压力或真空过滤器、逆流倾滤、增稠机或离心机。

30、含钛材料也可以包含一种或多种附加有价金属,例如铁、钒、锰、镁或铝。也可以存在其他微量元素、物质或杂质。因此,本发明的方法可以包括在该第一浸提加工流中从浸提液中去除和回收任何铁、钒、锰、镁或铝的步骤。在这些实施方式中,第一浸提液进行从其中回收至少一种有价金属的步骤。

31、在示例性实施方式中,含钛材料中的有价金属至少包括钒和/或铝。在此类实施方式中,该方法还包括钒和/或铝去除步骤,其包括:

32、在惰性气体或氮气气氛下,在50℃至80℃的温度下向第一浸提液中添加中和剂,优选石灰石、石灰或mgo中的至少一种以将液体的ph升高至3至6,从而使钒和铝沉淀以产生去除v/al的浆料;以及

33、将去除v/al的浆料分离成包含v/al去除液的液体部分和包含v/al沉淀固体的固体部分。

34、因此,从第一浸提液中分离钒和/或铝是一种沉淀技术,该技术由于添加石灰石、石灰或mgo而导致液体的ph升高。相比之下,大多数现有技术方法使用更昂贵的溶剂提取技术来分离钒。

35、该方法步骤优选在惰性气体或氮气气氛下、优选在氮气层下进行,以防止二价铁氧化为三价铁并阻碍可能在第一浸提液中的任何铁内容物(以三价铁的形式)的沉淀。钒和/或铝沉淀优选在去除/回收可能在第一浸提液中的其他有价金属之前进行。

36、从v/al沉淀固体中回收钒和铝可以通过本领域已知的任何合适的方法进行,例如使用氨或hcl溶液浸提,然后进行沉淀和可选的煅烧步骤。这些方法步骤的细节将在说明书后面更详细地描述。

37、如上所述,含钛材料可包括铁内容物(即有价金属之一),例如,含钛材料是含钛矿石或其精矿。可替代地或另外地,第一浸提液可包括在第一浸提处理流中的某个点处添加fe的铁内容物。在此类实施方式中,添加fe粉,因为在浸提液中存在fe(iii)。fe粉将fe(iii)还原为fe(ii),并且fe(ii)在v/al还原期间由于氮气层而不会沉淀并且保留在溶液中。在这些实施方式中,该方法可进一步包括铁去除步骤,该步骤包括:

38、在70至90℃的温度下向第一浸提液中添加中和剂和氧化剂以将液体的ph升高至4至7,从而使铁沉淀以产生去除铁的浆料;以及

39、将去除铁的浆料分离成包含铁去除液的液体部分和包含铁沉淀固体的固体部分。

40、中和剂可包括任何合适的中和物质或化合物,并且优选地包括石灰石、石灰或mgo中的至少一种。

41、氧化剂可包括碱金属过氧化物、碱金属高氯酸盐、高氯酸铵、高氯酸镁、氯酸镁、碱金属氯酸盐、氯气、碱金属次氯酸盐、过氧化氢、高氯酸、含氧气体如空气或氧气、其他不含硫的氧化剂或其混合物中的一种。优选的氧化剂是h2o2或含氧气体,例如氧气或空气等。最优选的氧化剂是氧气或空气。

42、铁去除固体可包括磁铁矿、针铁矿、赤铁矿和四方针铁矿中的一种或多种。然而,磁铁矿是铁去除固体的优选形式。因此,在示例性实施方式中,铁基本上沉淀为磁铁矿,优选仅沉淀为磁铁矿。铁沉淀物(优选主要是磁铁矿)可用于生产fe粉,例如通过使沉淀的磁铁矿与碳/木炭/焦炭/煤在~800至1000℃的高温下反应。所产生的fe粉可再循环用于该方法,例如第二浸提处理流或第一浸提处理流的可选还原步骤。

43、在整个第一浸提处理流中,铁去除步骤优选在钒和/或铝去除步骤之后进行。

44、含钛材料还可包括锰和/或镁(即有价金属之一)。可替代地或另外地,第一浸提液可包括来源于在第一浸提处理流中的某个点处添加mg或mn例如添加mgo的锰和/或镁内容物。在这些实施方式中,该方法进一步包括锰和/或镁去除步骤,该步骤包括:

45、在60℃至90℃的温度下向铁去除液中添加中和剂石灰,和氧化剂优选h2o2或含氧气体、更优选空气以将液体的ph升高至9至10,从而使mg和/或mn沉淀以产生去除mg/mn的浆料;以及

46、将去除mg/mn的浆料分离成包含mg/mn去除液的液体部分和包含沉淀的mg和/或mn固体的固体部分。

47、沉淀步骤在氧化剂的存在下进行,氧化剂可以是以下氧化剂,优选h2o2或含氧气体例如氧气、空气或用于将mn(ii)氧化为mn(iv)的类似物。在该步骤中,优选使用石灰作为中和剂。沉淀的mg和/或mn固体将通常包含mg(oh)2和mn-氧化物/氢氧化物的混合物。mg/mn去除液将主要是氯化物溶液,例如在前面的步骤中使用石灰石和/或石灰的情况下为氯化钙。在整个第一浸提处理流中,锰和/或镁去除步骤优选在铁去除步骤之后进行。

48、为了有助于方法经济性,优选将第一浸提剂再生并再循环至第一浸提步骤。在这些实施方式中,该方法进一步包括:

49、再生第一浸提剂并将第一浸提剂再循环至第一浸提步骤。

50、在多个实施方式中,第一浸提剂通过以下过程再生:

51、通过除水、优选沸腾和/或蒸发来浓缩mg/mn去除液的氯化物内容物以产生蒸发液;

52、在大气条件下,在30℃至90℃、优选80℃至85℃的温度下,使蒸发液与至少98%w/w硫酸反应以产生20至22%w/w盐酸和固体沉淀物,

53、将沉淀的固体与盐酸液分离;以及

54、将盐酸液再循环至第一浸提步骤。

55、氯化物内容物的组成将取决于该第一浸提处理流的添加剂的组成。在许多情况下,氯化物内容物将包括氯化钙溶液/液体。因此,蒸发液将包括氯化钙液体。在此类实施方式中,蒸发液与浓硫酸(98%w/w)以氯化钙与硫酸的化学计量比反应以产生hcl和包含石膏、半水合物或硬石膏化合物中的至少一种的沉淀物。此外,在此类实施方式中,蒸发液与浓硫酸之间的反应优选在80℃至85℃的温度范围内进行,从而仅沉淀硬石膏。

56、第一浸提处理流优选包括在有价金属回收步骤之前、更具体地在钒和/或铝沉淀步骤之前的多个处理方法。在这些实施方式中,该方法进一步包括在从第一浸提液中沉淀钒和/或铝之前的以下步骤:

57、通过向第一浸提液中添加进料含钛材料(优选钛矿石精矿)、石灰石、石灰或mgo中的至少一种来中和第一浸提液中的至少部分游离酸(hcl),以产生包含经中和的浸提固体的第一液中和浆料;以及

58、将第一液中和浆料分离成包含经中和的浸提固体的固体部分和包含经中和的第一浸提液的液体部分。

59、应当理解,也可以使用其他中和剂,例如氢氧化钠等。在一些实施方式中,将第一浸提液中和阶段固体或浸提固体(当使用矿石时)供给至第一浸提阶段。

60、第一浸提处理流优选包括在中和步骤之后的以下步骤:

61、在45℃至75℃下,通过添加金属铁、优选铁粉来还原经中和的第一浸提液,以将第一浸提液中的氯化铁转化为氯化亚铁;以及

62、将还原的第一浸提液分离成包含还原液的液体部分和包含任何未反应的固体铁粉的固体部分。

63、还原优选在惰性气体或氮气气氛下、优选在氮气层下进行,并实现液体的氧化还原电位(orp)低于100mv。

64、第二浸提处理流

65、第二浸提步骤和相关的第二浸提处理流基本上集中于二氧化钛(金红石或锐钛矿)形式的有效钛回收。具体的回收步骤和条件取决于含钛材料的组成,因此取决于回收二氧化钛和再生第二浸提步骤中使用的浸提剂所需的方法。

66、第二浸提步骤在大气(环境)压力下进行,即不需要在压力下进行浸提步骤。浸提进行的条件使得从含钛矿石材料浸提的钛被浸入至溶液中并在浸提过程中保留在溶液中,即钛不会沉淀为例如二氧化钛。特别是,浸提在小于或等于80℃、通常在60℃至80℃之间的温度下并且最优选在70℃至80℃范围内的温度下进行。在fe粉还原剂的存在下,用第二种浸提剂进行浸提。第二浸提步骤优选进行2至6h,并且在一些实施方式中进行4至6h。

67、第二浸提步骤可以作为并流步骤、逆流步骤或以其他方式连续进行,或者浸提步骤可以作为间歇步骤进行。

68、第二浸提剂包括混合氯化物溶液,该混合氯化物溶液包含小于23%w/w盐酸和选自碱金属氯化物、氯化镁和氯化钙或其混合物的额外氯化物。在多个实施方式中,包含20%至22%w/w hcl和额外氯化物的混合氯化物溶液具有400至550g/l的总氯离子浓度(基于浸提剂溶液中氯化物和盐酸的量计算)。应当理解,浸提中的金属氯化物/hcl(金属与盐酸)比率优选基于例如被浸提的特定矿石和温度进行调节,以优化浸提。氯离子浓度的上限可能取决于浸提溶液中存在的离子,尤其是由于矿石的浸提以及由此形成的络合物。

69、在第二浸提步骤中,额外氯化物选自碱金属氯化物、氯化镁和氯化钙或其混合物。在示例性实施方式中,氯化物优选为氯化钙,从而使盐酸再生并且在该方法中再循环含有盐酸和未反应的氯化钙的混合氯化物溶液。然而,应当理解,其他氯化物例如氯化镁同样可以使用。

70、在本发明的特别优选的实施方式中,氯化物来源于氯化钙和盐酸,400至550g/l的氯离子浓度是基于浸提剂溶液中氯化钙和盐酸的量计算的。在多个实施方式中,盐酸的量在255至280g/l的范围内并且氯化钙的量在300至400g/l的范围内。为了清楚起见,255至280g/l hcl的浓度在hcl和cacl2混合氯化物溶液中产生~20至22%w/w hcl,其中液体sg相当高~1.3。如果hcl中有水,则20至22%w/w hcl将是~220g/l至240g/l的hcl。

71、在第二浸提步骤中获得富含有价金属的溶液(第二浸提液)。残留物(未溶解的第二浸提固体)可以是悬浮液的形式。将浸提混合物供给至固/液分离步骤中以实现第二浸提液与第二浸提固体(例如浸提残渣和其他脉石)的分离。用于此类分离的技术是已知的,例如使用压力或真空过滤器、逆流倾滤、增稠机或离心机。

72、例如,在含钛材料是含钛矿石或其精矿的情况下,第一浸提固体将通常含有大部分含钛矿物,例如钛铁矿和任何沉淀的金红石、拟金红石、锐钛矿等,以及在第一浸提过程中未溶解的脉石矿物。可以调整该第二浸提步骤中的浸提条件以帮助溶解这些含钛矿物中的每一种。因此,在一些实施方式中,第二浸提步骤包括两种浸提方案,包括:

73、在混合氯化物溶液中进行的第一浸提方案(不添加任何铁粉);以及

74、在添加铁粉的混合氯化物溶液中进行的第二浸提方案。

75、第二浸提反应可以作为两阶段反应进行。这里,第二浸提步骤的第一浸提方案和第二浸提方案可以作为连续浸提步骤在(i)相同的浸提阶段/容器;或(ii)单独的浸提阶段/容器中进行。在多个实施方式中,第一浸提方案进行1至2h的持续时间并且第二浸提方案进行1至4h的持续时间。在一些实施方式中,第一浸提方案进行1至2h的持续时间并且第二浸提方案进行2至4h的持续时间。

76、第一浸提方案用于溶解大部分钛铁矿矿物。具有fe的第二浸提方案从而在还原气氛下溶解第一浸提步骤中剩余的未反应的钛铁矿和其他含ti矿物或沉淀固体,例如金红石、拟金红石或锐钛矿等。铁粉还会在浸提反应期间将浸提液中存在的三价铁还原为二价铁。如果需要,可以在第二阶段第二浸提中添加额外少量的新鲜第二浸提剂(混合氯化物溶液),以稳定溶解的金属和来自添加的fe粉的额外铁。

77、浸提后,第二浸提处理流包括从浸提液中回收溶解的钛和铁以及再生浸提剂hcl和cacl2混合溶液的方法。

78、经处理的第二浸提液中的铁内容物通过以下过程去除:在70℃至90℃的温度下向v/al去除液中添加中和剂和氧化剂以将液体的ph升高至4至8,从而使铁沉淀以产生去除铁的浆料;以及将去除铁的浆料分离成包含铁去除液的液体部分和包含铁沉淀固体的固体部分。中和剂可包括任何合适的中和物质或化合物,并且优选地包括石灰石、石灰或mgo中的至少一种。氧化剂可包括碱金属过氧化物、碱金属高氯酸盐、高氯酸铵、高氯酸镁、氯酸镁、碱金属氯酸盐、氯气、碱金属次氯酸盐、过氧化氢、高氯酸、含氧气体如空气或氧气、其他不含硫的氧化剂或其混合物中的一种。优选的氧化剂是h2o2或含氧气体,例如氧气或空气等。最优选的氧化剂是氧气或空气。铁去除固体可包括磁铁矿、针铁矿、赤铁矿和四方针铁矿中的一种或多种。然而,磁铁矿是铁去除固体的优选形式。同样,在示例性实施方式中,铁基本上沉淀为磁铁矿,优选仅沉淀为磁铁矿。

79、铁沉淀物(优选主要是磁铁矿)可用于生产fe粉,例如通过使沉淀的磁铁矿与碳/木炭/焦炭/煤在~800至1000℃的高温下反应。所产生的fe粉可再循环用于该方法,例如第二浸提处理流或第一浸提处理流的可选还原步骤。

80、在一些实施方式中,第二浸提液的钛内容物可包括ti(iii)内容物。为了回收二氧化钛,优选在二氧化钛沉淀步骤之前将任何ti(iii)内容物转化为ti(iv)。因此,在这些实施方式中,该方法进一步包括以下步骤:

81、在二氧化钛沉淀步骤之前将氧化剂引入第二浸提液中以通过将第二浸提液的氧化还原电位控制在100至200mv内,将任何ti(iii)内容物氧化为ti(iv),

82、其中氧化剂选自空气、氧气、碱金属过氧化物、碱金属高氯酸盐、高氯酸铵、高氯酸镁、氯酸镁、碱金属氯酸盐、氯气、碱金属次氯酸盐、过氧化氢、高氯酸、其他不含硫的氧化剂,或其混合物。

83、碱金属过氧化物的实例是过氧化钠和过氧化钾。碱金属高氯酸盐的实例是高氯酸钠和高氯酸钾。也可以使用高氯酸铵、高氯酸镁和氯酸镁。碱金属氯酸盐的实例是氯酸钠和氯酸钾。碱金属次氯酸盐的一个实例是次氯酸钠。其他氧化剂是不含硫的氧化剂;应避免在氧化剂中存在硫。优选的氧化剂选自由空气、氧气、氯气、氯酸钠、高氯酸钠、过氧化氢、高氯酸及其混合物组成的组。在示例性实施方式中,氧化剂包括过氧化氢,并且在一些实施方式中,包括稀释的过氧化氢。

84、此后,二氧化钛可以使用沉淀步骤回收,其中在惰性气体或氮气气氛下将加热的或沸腾的水添加到第二浸提液以将第二浸提液的温度升高至85℃至100℃,从而产生经处理的第二浸提液和含二氧化钛固体。该二氧化钛沉淀步骤优选包括水解第二浸提液的ti(iv)内容物以沉淀为二氧化钛(tio2)固体。该反应在惰性气体或氮气气氛(例如氮气层)下进行,以防止在tio2的洗涤阶段期间二价铁氧化为三价铁并且三价铁与tio2沉淀。ti(iv)水解将在溶液中释放hcl。在多个实施方式中,hcl可通过添加石灰石、石灰或mgo浆料中的至少一种来部分中和,以使tio2回收最大化。

85、可根据tio2沉淀液中的v和/或al浓度,采用与第一浸提处理流所述的相同的程序,对亚铁液进行可选的v/al去除。在这些实施方式中,第二浸提处理流进一步包括以下步骤:

86、在惰性气体或氮气气氛下,在50℃至80℃的温度下向经处理的第二浸提液中添加中和剂,优选石灰石、石灰或mgo中的至少一种以将液体的ph升高至3至6,从而使钒和铝沉淀以产生去除v/al的浆料;以及

87、将去除v/al的浆料分离成包含去除v/al的经处理的第二浸提液的液体部分和包含v/al沉淀固体的固体部分。

88、同样,v/al去除在惰性气体或氮气气氛下、优选在氮气层下进行以防止在该步骤中二价铁氧化为三价铁并且沉淀三价铁。

89、如前所述,对于第一浸提处理流,从v/al沉淀固体中回收钒和铝可以通过本领域已知的任何合适的方法进行,例如使用氨或hcl溶液浸提,然后进行沉淀和可选的煅烧步骤。这些方法步骤的细节将在说明书后面更详细地描述。

90、在适用的情况下,mg/mn去除也可以应用于第二浸提流。在这些实施方式中,第二处理流进一步包括以下步骤:

91、在60℃至90℃的温度下向铁去除液中添加中和剂优选石灰,以及氧化剂优选h2o2或含氧气体、更优选空气以将液体的ph升高至9至10,从而使mg和/或mn沉淀以产生去除mg/mn的浆料;以及

92、将去除mg/mn的浆料分离成包含mg/mn去除液的液体部分和包含沉淀的mg和/或mn固体的固体部分。

93、在该步骤中,石灰优选用作中和剂。添加氧化剂优选h2o2或含氧气体例如空气以帮助mn(ii)氧化为mn(iv)。沉淀的mg和/或mn固体将通常包含mg(oh)2和mn-氧化物/氢氧化物的混合物。mg/mn去除液将主要是氯化钙溶液。

94、为了有助于方法经济性,将第二浸提剂再生并再循环至第二浸提步骤。该再生第二浸提剂以再循环至第二浸提步骤的步骤优选包括:

95、通过除水、优选沸腾和/或蒸发来浓缩经处理的第二浸提液的氯化物内容物以产生浓缩氯化物溶液(在某些情况下,浓度低于其饱和浓度);

96、在大气条件下,在30℃至90℃、优选80℃至85℃的温度下,使蒸发液与至少98%w/w硫酸反应,以产生在溶液中具有20%至22%w/w盐酸、额外氯化物内容物的混合氯化物溶液以及固体沉淀物,

97、将沉淀的固体与混合氯化物溶液分离;以及

98、将混合氯化物溶液再循环至第二浸提步骤。

99、氯化物内容物的组成将取决于已经供给至该第二浸提处理流中的添加剂的组成。在许多情况下,氯化物内容物将包括氯化钙溶液/液体。因此,蒸发液将包括氯化钙液体。在此类实施方式中,蒸发液包括在某些情况下浓度低于其饱和浓度的氯化钙液体,并且蒸发液与浓硫酸(98%w/w)以氯化钙与硫酸的化学计量比反应以产生hcl和包含石膏、半水合物或硬石膏化合物中的至少一种的沉淀物。

100、在本发明中,hcl再生步骤的重点通常是cacl2溶液在优选高于75℃的温度下与浓h2so4反应所得的20%至22%w/w hcl,以产生主要是硬石膏硫酸钙或作为硬石膏、半水合物和二水合物硫酸钙的混合物。在氯化物内容物包括氯化钙的实施方式中,蒸发液和浓硫酸之间的反应优选在80℃至85℃的温度范围内进行,从而仅沉淀硬石膏。

101、在一些实施方式中,第一浸提液处理步骤和第二浸提液处理步骤的处理阶段可组合用于钒和/或铝去除步骤、铁去除步骤、或锰和/或镁去除步骤中的至少一个。在一些实施方式中,将第一浸提处理流和第二浸提处理流的全部或共同阶段(包括v/al去除、fe去除和mg/mn去除)组合以在一个共同的处理流中进行,以减少资本投资和操作成本。

102、应当理解,可使用任何合适的方法对方法中的固体和液体元素进行分离。用于此类分离的技术是已知的,例如使用压力或真空过滤器、逆流倾滤、增稠机或离心机。

103、在一些实施方式中,本发明的方法包括由单质硫生产硫酸的硫酸生产设备。该额外方法可以为方法中各个步骤所需的发电和热量提供显著的能量保障(energy credit)。

104、在一些实施方式中,各个方法步骤/阶段中的中和剂包括mgo。在这些实施方式中,该方法通常进一步包括其中使用石灰沉淀mg(oh)2的mg去除步骤以及其中mg(oh)2优选在300至400℃下煅烧以再生mgo作为方法中的中和剂而再循环的mgo再生阶段。

105、本发明的第二方面提供了一种从含钛材料中回收二氧化钛的处理系统,该系统包括以下步骤:

106、第一浸提容器,用于在第一浸提步骤中在大气压力和70℃至97℃的温度下用第一浸提剂浸提含钛材料以产生第一浸提溶液,其包含含有钛内容物的未溶解的第一浸提固体和第一浸提液,第一浸提剂包含浓度小于23%w/w的盐酸;

107、第一固-液分离器,用于将第一浸提液与未溶解的第一浸提固体分离;

108、第二浸提容器,用于在第二浸提步骤中在大气压力和60℃至80℃的温度下用第二浸提剂和fe粉还原剂添加剂浸提第一浸提固体以产生第二浸提溶液,其包含未溶解的第二浸提固体和包含浸提出的钛内容物和铁内容物的第二浸提液,第二浸提剂包含混合氯化物溶液,该混合氯化物溶液包含小于23%w/w盐酸和选自碱金属氯化物、氯化镁和氯化钙或其混合物中的额外氯化物;

109、第二固-液分离器,用于将第二浸提液与未溶解的第二浸提固体分离;

110、第一沉淀容器,用于通过在惰性气体或氮气气氛下添加加热的或沸腾的水以将第二浸提液的温度升高至85℃至100℃来从第二浸提液中沉淀二氧化钛,从而产生经处理的第二浸提液和含二氧化钛固体;

111、将含二氧化钛固体与经处理的第二浸提液分离;

112、第二沉淀容器,用于通过在70℃至90℃的温度下将中和剂和氧化剂添加至经处理的第二浸提液以将第二浸提液的ph升高至4至8来从经处理的第二浸提液中沉淀铁内容物,从而产生去除铁的浆料,其包含去除铁的第二浸提液和铁沉淀固体;

113、第三固-液分离器,用于将去除铁的第二浸提液与铁沉淀固体分离;以及

114、再生阶段,用于再生第二浸提剂以再循环至第二浸提步骤,

115、从而从第二浸提溶液中回收钛作为二氧化钛。

116、在该第二方面,添加到第二沉淀容器中的中和剂可包括任何合适的中和物质或化合物,并且优选地包括石灰石、石灰或mgo中的至少一种。此外,第二沉淀容器中的氧化剂可包括碱金属过氧化物、碱金属高氯酸盐、高氯酸铵、高氯酸镁、氯酸镁、碱金属氯酸盐、氯气、碱金属次氯酸盐、过氧化氢、高氯酸、含氧气体如空气或氧气、其他不含硫的氧化剂或其混合物中的一种。优选的氧化剂是h2o2或含氧气体,例如氧气或空气等。最优选的氧化剂是氧气或空气。

117、应当理解,本发明第二方面的处理系统可进行本发明第一方面的方法。针对本发明第一方面教导的特征和附加方法步骤/阶段同样适用于本发明的该第二方面。

118、本发明的第三方面提供了一种设备,其包括本发明第一方面的方法。

119、本发明在第四方面还提供了一种由本发明第一方面的方法产生的二氧化钛。

120、这种两阶段浸提方法的一些优点如下:

121、i)本发明的方法基于低于100℃的大气沉淀技术,这意味着与具有高温提取方法和/或溶剂提取方法步骤的方法相比,资本投资较低。

122、ii)在该方法中,反应器设计标准不需要专门的建筑材料。可以使用标准玻璃纤维和/或高密度聚乙烯(hdpe)和/或聚丙烯(pp)罐来满足反应器/设备的要求。与现有技术的热水解或高温水解技术相比,本发明中的浸提剂再生是一种较简单的方法,在这种方法中,能量需求低且建筑材料也不重要(即不需要耐高温操作和高温腐蚀的材料)。

123、iii)整个方法用浓度范围为20至22%w/w hcl的低或较低浓度的盐酸操作。

124、iv)该方法中所需的hcl在大气条件下使用硫酸从含有氯化钙的处理液中再生。

- 还没有人留言评论。精彩留言会获得点赞!