生物质直接还原铁的制作方法

本发明涉及用于从铁矿石和生物质生产直接还原铁(“dri”)的方法。本发明特别地但决不排他地涉及用于在多个互连的静态批次炉(static batchoven)中生产dri的工艺和设备。该术语描述了在焦炭生产的情况下被统称为一组炉(abattery oven)的炉的布置。本发明还涉及如本文描述的用于从铁矿石和生物质生产dri的非回收炉(non-recovery oven)。在这些炉中生产的dri,虽然仍然保留残余热量,但随后可以在炉(furnace)中熔化以产生热金属,然后铸造成生铁或在炉中进一步精炼成钢。可选择地,热dri可以在一对辊(具有对准的凹槽(pocket))之间被压缩以形成被称为“热压块铁(hbi)”的产物,该产物随后可以作为冷装料被供应到炉。术语“直接还原铁”在本文中被理解为意指在低于固体的整体熔化温度的温度,通过还原剂将铁矿石(以块状物、粒料、压块或细粒的形式)直接还原成铁而产生的铁。出于本文论述的目的,“直接还原铁(dri)”将被理解为具有至少85%的金属化率(metallisation)。术语“金属化率”被理解为意指在铁氧化物的还原期间铁氧化物转化为金属铁的程度,以金属铁的质量除以总铁的质量的百分比计。本发明还涉及用于从dri生产熔融的金属(诸如生铁或钢)的方法和设备。

背景技术:

0、背景

1、钢铁制造在历史上是碳密集型工艺,其中所使用的大部分碳最终被氧化成co2并被排出到大气。随着世界各国寻求减少总体大气co2,钢铁制造商面临着寻找在不引起温室气体的净排放的情况下制造钢铁的手段的压力。特别地,存在不使用煤和天然气的压力,煤和天然气被认为是不可再生的。

2、世界上大部分的铁是通过高炉路线生产的,高炉路线是一种自工业革命之前已经存在的技术。即使在技术进步的情况下,高炉目前每生产一吨铁仍需要约800kg的冶金煤,并且排放高水平的co2,约1.8t-2.0t co2每吨热金属。化石燃料的使用,特别是对煤(以焦炭的形式)的需求,是用于高炉操作的基本进料材料,并且不可能简单地使用其中的氢气作为完全的替代品。

3、高炉的一种替代方案是使用来自铁矿石(以硬化的粒料进料的形式)的氢气生产dri,随后在eaf中熔炼以生产钢。为了使该路线碳中性,需要将可再生(绿色)能源转化为氢气(特别是在风能/太阳能成本低时的时间段),随后使用氢气生产dri。该路线在欧洲具有强有力的支持,并且具有成为全球解决方案的重要组成部分的潜力(1)。然而,存在如下局限性。

4、1.所需要的电力的量高(3000kwh/t-4000kwh/t),并且绿色电力的成本需求是低的(或在替代方案中高碳税),为此才能变得具有成本效益。风能和太阳能是周期性的,并且因此需要生产超过当前需求的氢气。

5、2.大量氢气的储存和供应是一项技术挑战。地下盐穴(salt caverns)和枯竭的天然气储层似乎显示出良好的潜力。然而,并非所有的地理位置都可以适合这种类型的氢气储存。此外,合适的储存位置可能不靠近现有的eaf钢厂和/或综合炼钢设施的dri设施,导致供应挑战。

6、3.仅低脉石矿石类型(或能够容易升级以去除脉石的矿石类型)可以与dri/eaf组合一起使用。eaf将严厉地惩罚高脉石矿石类型,使它们基本上没有竞争力。这意味着目前用于高炉的大多数矿石对于这样的工艺路线可能变得不经济。

7、已知的是,生物质可以是可持续解决方案的补充部分,充当化石燃料的替代品,而不引起温室气体的净排放。

8、化石燃料或生物质的燃烧将释放co2。然而,当快速生长的植物是生物质的来源时,它们在很大程度上是碳中性能源,因为当植物再生长时,通过光合作用吸收了约相同量的co2。

9、迄今为止,还没有直接使用生物质的大规模商业炼铁工艺。先前将一些生物质插入到最初为煤设计的工艺(例如高炉和焦炉)中的尝试充其量是微不足道的,并且在总体co2影响方面通常是相当令人失望的。这很大程度上是因为生物质的性质与煤的性质极大地不同。为了成功地使用生物质,有必要围绕生物质的基本性质重新设计工艺。

10、生物质可以采取多种形式。避免与食品生产竞争是生物质选择的关键问题。可能符合这样的标准的生物质的实例包括象草、甘蔗渣、木材废料、多余的稻草、红萍(azolla)和海藻这样的生物质可利用性从一个地理位置到另一个地理位置显著不同—并且考虑到所需的材料的体积和长距离运输这样的材料的经济挑战,将最可能是决定未来基于生物质的铁工厂的规模和位置的重要因素。

11、多种实验室规模的研究(2)表明,通过将矿石与生物质混合并且在小型炉中加热混合物而测试的铁矿石可以以看起来(表面上)比由第一原理预期的要好一些的方式生产dri。尽管原因可能不清楚,但该结果代表技术上的“甜点(sweet spot)”。技术挑战是如何大规模有效地实现这一点。

12、存在许多可能的方法。这些方法中的一种方法(目前正在由申请人开发)包括将矿石和生物质成压块,然后使用线性或回转膛式炉(或回转窑)将材料预热到约800℃-900℃以使其脱除挥发成分(devolatilise)。在这些条件下,矿石预还原率预计达到约40%-70%。这随后是微波处理阶段,其中压块被加热到约1000℃-1100℃并且被进一步还原(使用残余生物碳),其中还原率通常为约90%-95%,并且在一些情况下直至几乎完全金属化。然后,这种dri可以被进料到开式电弧炉或感应炉中以生产生铁。

13、本发明是使用生物质生产dri的替代方法。

14、以上描述不应被视为对澳大利亚或其他地方的公知常识的承认。

15、本公开内容的概述

16、本发明基于以下认识:非回收焦炉的改进的形式,即用于铁矿石和生物质的原则上类似于非回收焦炉的炉,可以提供在批次基础上加热和还原矿石-生物质的有效方式。

17、本发明还基于以下认识:非回收焦炉的改进的形式可以用于2021年3月19日提交的国际申请pct/au2021/050252中描述的用于从铁矿石和生物质生产直接还原铁(“dri”)的方法的修改的形式,该国际申请pct/au2021/050252要求以申请人的名义于2020年3月20日提交的澳大利亚临时申请2020900862的优先权。与该国际申请一起提交的说明书中的公开内容通过交叉引用并入本文。在该国际申请中描述的工艺包括在700℃-1100℃的温度范围内以10小时-100小时的批次循环时间(batch cycle time)在批次炉中加热一批次的铁矿石和生物质,以及将铁矿石还原并形成具有80%-99%、通常90%-99%的金属化率的固体dri产物并且产生废气,以及在批次循环结束时排出固体产物并在批次循环过程期间排出废气。

18、术语“非回收焦炉”包括在以sun coal company的名义的us 5,318,671中描述的类型的炉,并且在美国专利的说明书中的公开内容通过交叉引用并入本文。应当注意,根据本发明构建用于铁矿石和生物质的非回收炉所需的非回收焦炉的改进程度从本说明书的以下部分中将是明显的。

19、概括地说,本发明提供了用于从铁矿石和生物质生产直接还原铁(“dri”)的方法。该方法包括通过组合(i)炉室的衬里的热质量和(ii)来自至少一个其他炉室的燃料气体的燃烧来加热非回收批次炉的每个炉室中的一批次的铁矿石和生物质,并且至少部分地还原铁矿石并形成dri。该方法还包括通过炉室的壁和底板(floor)中的通道从炉室排出气体并进一步燃烧可燃气体,并且在气体移动通过通道时将热量传递到炉室的壁和底板。该方法还包括从炉室排出至少一部分气体,而不使气体穿过炉室的底板(和任选地壁)中的通道,并且当达到第一预定的触发点时,在其他批次炉室中的后续燃烧加热中使用这些气体作为燃料气体。

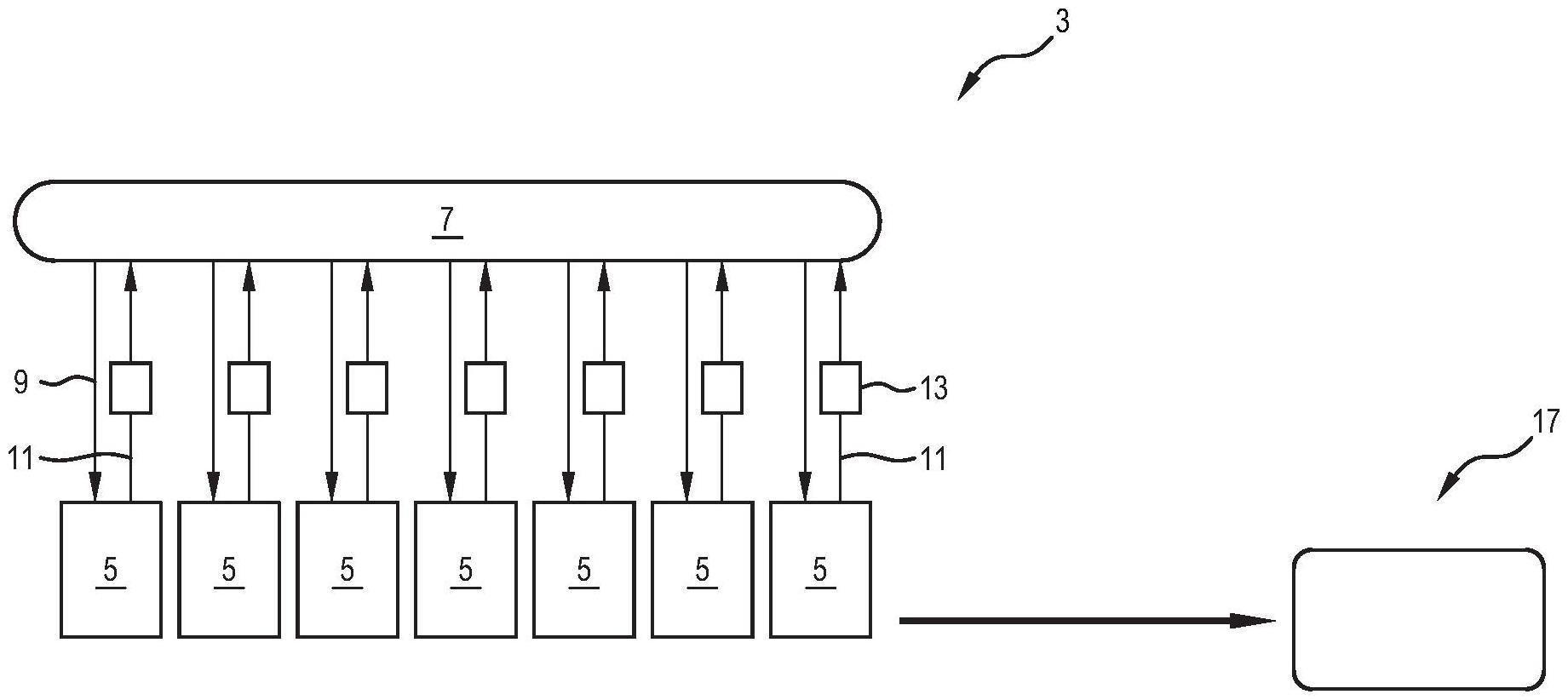

20、更具体地说,本发明提供了用于在批次循环操作模式下使用如本文描述的非回收批次炉从铁矿石和生物质生产直接还原铁(“dri”)的方法,所述非回收批次炉被配置为在原理上类似于非回收焦炉,其中非回收炉具有多于一个单独的批次炉,所述多于一个单独的批次炉形成一组批次炉,其中每个批次炉具有由具有热质量的耐火材料衬里的壁和底板界定的室并且各自具有多于一个燃烧器,并且炉室具有共享的燃料气体和废气排出口(offtake),其中该方法包括在至少一个批次炉中的以下步骤:

21、a)将如本文描述的一批次的铁矿石和生物质的复合物装入到批次炉室中;

22、b)通过来自(i)炉室的衬里的热质量和(ii)在炉室中的至少一个富氧燃烧器的火焰中在炉室的顶部空间中燃烧来自至少一个其他炉室的燃料气体的热量的组合来加热每个炉室中的装入的铁矿石和生物质,并且至少部分地还原铁矿石并形成dri,以及通过炉室的壁和底板中的通道从炉室排出气体并进一步燃烧排出的气体中的可燃气体,并且在气体移动通过通道时将热量传递到炉室的壁和底板,并且从而有助于非回收炉的热质量和向炉室的热传递;

23、c)在达到本文描述的批次炉的第一预定的触发点时,从炉室排出至少一部分气体,而不使气体穿过炉室的底板中的通道,并且在所述组的其他批次炉室中的后续燃烧加热中使用这些气体作为燃料气体;和

24、d)在达到本文描述的批次炉的第二预定的触发点时,在步骤c)中停止从炉室排出气体并重新开始步骤b);以及

25、e)在批次循环结束时从炉排出dri。

26、应当注意,可能存在未达到第二预定的触发点的情况,在这种情况下,该方法包括上文提到的步骤a)、步骤b)、步骤c)和步骤e)。

27、该方法可以包括选择每个批次炉的批次循环,包括批次炉的炉加热循环的开始时间和用于批次炉中的上文提到的步骤b)、步骤c)和步骤d)的操作参数,以优化批次炉跨过批次炉的操作,并且任选地考虑其他因素,诸如(a)上游铁矿石和生物质生产和供应因素以及(b)下游dri使用因素。通过实例的方式,该方法可以包括错开批次炉的批次循环以匹配跨过批次炉的燃料气体产生和燃料气体供应要求。

28、术语“非回收炉”在本文中被理解为意指一组炉,其中每个炉具有炉室,其中在每个炉室中的铁矿石和生物质的加热期间释放的挥发物和由铁氧化物的还原产生的还原气体不作为副产物被回收以用于单独使用,而是在存在氧气的情况下在炉室本身中燃烧(在一定程度上它们是可燃的),并且来自其中的热量主要用于加热炉室及其内容物。术语“非回收炉”不排除具有炉室的炉,在该炉室中,烟气的热能在气体被排出到大气之前以蒸汽的形式被回收。同样,术语“非回收炉”不排除使用补充燃料气体(来自下游炼钢或其他地方),该补充燃料气体被进料到炉室中用于在该室中燃烧。虽然术语“非回收炉”在此处以单数使用(具有多于一个炉室),即炉室形成一个连续的炉,但本发明不限于此并且可以存在一个或多于一个相邻的炉(每个具有它们自己的炉室),所述一个或多于一个相邻的炉不共享炉室壁,但是通过公共集管/气体收集系统(用于燃料气体冷却和清洁)以及它们的烟气系统紧密地互连。

29、术语“批次循环”在本文中被理解为意指这样的操作循环,其中炉室被周期性地和系统地装入有铁矿石和生物质并且在批次循环中操作以产生dri,该dri一旦产生,然后从炉室排出,例如通过将(基本上所有)产物从炉中推出以等待铁矿石和生物质的新装料。通常,装入和排出炉室之间的时间是30小时-60小时,但是通过如批次装料的大小和所使用的补充燃料气体的量的影响,它可以超出该范围。在非回收炉中发生的每个批次循环所花费的中值时间被称为“批次循环时间”。

30、术语“热”在本文中被理解为意指在前一个循环结束时,炉室具有保留的热量,即炉室中耐火砖的热质量。通常,在前一个循环结束时,保留的热量是炉室中耐火砖的热质量的至少50%。

31、术语“铁矿石和生物质的复合物”在本文中被理解为意指例如通过压实或可选择地通过将铁矿石和生物质混合和结合在一起而已经紧密接触的铁矿石和生物质。

32、术语“生物质”在本文中被理解为意指活的有机物或最近活的有机物。通过实例的方式,用于铁矿石和生物质的复合物的特定生物质产物包括林业产物(以木屑、锯屑及其残余物的形式)、农业产物及其副产物(如高粱、干草、稻草和甘蔗渣)、农业残余物(如鲜绿色核(emerald pit)和坚果壳)、在水生环境中产生的大型和微型藻类(如红萍)和动物废物。铁矿石可以是任何合适类型的铁矿石,诸如磁铁矿、赤铁矿和/或针铁矿。然而,这不排除可以从中提取铁的其他富铁矿石,诸如褐铁矿红土、含钛磁铁矿和含钒磁铁矿,因为当地无法获得传统上从中提取铁的更常见形式的铁矿石。

33、术语“触发点”在本文中被理解为意指在批次循环中例如由操作信号指示的点,在该点处有利的是调节(a)供应到炉室的燃料气体或(b)离开炉室的气体或(c)供应到炉室的燃料气体和离开炉室的气体的组合。

34、“触发点”可以基于多个因素中的一个或更多个。例如,“触发点”可以是基于温度的、基于加热时间的、基于废气流量的或任何其他相关的测量,所述相关的测量与从炉室捕获过量燃料气体以在其他地方,例如在另一个炉室中使用的决定相关,或者与增加进料到炉室中的燃料气体的量以补充该室中已经可用于燃烧的燃料气体的量的决定相关。通常,“触发点”由废气流量的变化来设定。

35、上文提到的“操作信号”可以是与操作参数有关的任何信号,所述操作参数诸如温度、加热时间、废气流量或在任何合适位置处的其他参数。

36、术语“富氧”在本文中被理解为意指纯氧气、商业氧气和富氧空气中的任一种,其中术语“富氧空气”被理解为意指空气+另外的氧气。

37、该方法使得可以适应缓慢的铁矿石-生物质热传递速率,当铁矿石和生物质呈压块的形式时,这尤其是一个问题。本发明使得可以大大延长加热时间(通常比其他选项长100-300倍)。在这样的系统中,温度驱动力还可以较低,因此使得可以捕获更大比例的生物质能并用于加热(从而减少对输入的电力的需求)。与上文提到的其他选项相比,这意味着较高的热效率和较低的总体操作成本。

38、该方法在许多方面不同于传统的炼焦方法(除了在其中加工的产物之外)。

39、一个差异是由于生物质仅包含同等质量的煤的约一半的热值。因此,在铁矿石和生物质的复合物诸如压块的典型批次中,其中生物质的量为生物质和矿石的总量的按重量计30%-40%(湿基),除了炉燃料气体需求所需的量之外,将不存在可用于任何副产物回收和使用的衍生自生物质的过量的燃料气体。由于可用的燃料气体将需要小心地使用—考虑到这一点,通常顶部空间燃烧器需要用富含氧的混合物燃烧,以便避免需要大量输入的补充燃料诸如天然气(除了作为启动燃料和可能地少量引燃火焰量以满足安全考虑)。

40、因此,通常该方法需要在每个炉室内使用多于一个富氧(该术语包括富氧空气进料)顶部空间燃烧器,以便确保顶部空间中存在可燃气体的最大使用(从加热环境来看)。

41、这样的富氧顶部空间燃烧器的使用是与传统的非回收焦炉的另一个差异,在传统的非回收焦炉中,通常初级燃烧空气通过炉门中的端口被引入以部分地燃烧挥发物;其中二级空气还被引入到炉底下面的加热烟道系统中。引入到唯一烟道中的、通常在炉床下面以蛇形方式运行的二级空气在通过烟气系统被排出到大气之前完成气体的燃烧。根据本发明,这样的二级燃烧(由于在加热过程期间有时气体的热量稀薄(calorific leanness))也将需要氧气进料燃烧器。

42、通常,燃烧器(i)沿着炉室的顶部分布或(ii)沿着长轴线或多或少地水平对准,以帮助确保沿着室的长度的大致均匀的加热模式并且实现从室的顶部的直接热传递。

43、进料到每个室中的每个燃烧器的氧气的量可以被调节以反映不同的加热阶段和/或补偿跨过室的燃料气体流量的既定变化。

44、为了避免疑问,如在一些类型的非回收炉中看到的,炉室可以被有效地分隔,使得存在燃烧室和还原室,其中热量通过它们之间的耐火材料来加热铁矿石和生物质的复合物,而不是通过从室的顶部直接热传递。

45、该方法可以包括在批次循环的早期(并且还可能在晚期)阶段中向批次炉室中的燃烧器供应燃料气体,并且经由富氧燃烧器产生热量。通常,来自其他批次炉室的燃料气体对于满足批次循环的早期(并且还可能在晚期)阶段的加热要求是必要的。换言之,在批次循环的早期(并且还可能在晚期)阶段期间,通常从批次炉室中的生物质和其他反应产生的热量不足以在批次炉室中达到/维持所需的最低温度,即热质量,并且另外的燃料气体封闭热间隙。

46、步骤c)可以包括从炉室排出至少一部分气体,而不使气体穿过炉室的壁和底板中的通道,并且在所述组的其他批次炉室中的后续燃烧加热中使用所述气体作为燃料气体。

47、步骤b)可以包括通过烟气系统将气体从通道排出到大气。烟气系统可以包括任何合适的气体处理系统,诸如洗涤器等,使得排出到大气的气体满足环境标准或超过环境标准。

48、步骤b)可以包括用标称冷的氧气-空气混合物操作所述富氧燃烧器或每个富氧燃烧器,所述标称冷的氧气-空气混合物在空气-氧气混合物中具有最少25%的氧气(作为混合的流计算,而不管空气和氧气是否(a)实际上被预先混合或(b)作为两个单独的流独立地进料到气体燃烧器)。

49、在步骤a)中装入到批次炉中的该批次的铁矿石和生物质的复合物可以包括以批次的总重量的湿基(按装料原样)的按重量计20%-50%的生物质。

50、在步骤a)中装入到批次炉中的该批次的铁矿石和生物质的复合物的余量可以包括(i)铁矿石和(ii)熔剂/粘结剂材料以及(iii)任选地碳质材料,所述碳质材料可以是以批次的总重量的按重量计<5%的量的煤或预烧焦的生物质。

51、在步骤a)中装入到批次炉中的该批次的铁矿石和生物质的复合物可以包括以批次的总重量的湿基(按装料原样)的按重量计30%-40%。

52、步骤b)可以包括在批次循环时间内将铁矿石和生物质加热到在800℃-1300℃、通常800℃-1000℃的范围内的温度。

53、步骤b)中的批次循环时间可以在30小时-60小时的范围内。

54、该方法可以包括通过将铁矿石生物质混合物辊压成板坯形式(无论现在是以这样的板坯形式还是以其破碎的块保持)来形成用于步骤a)的该批次的铁矿石和生物质的复合物。

55、步骤a)可以包括将装入到批次炉中的一些生物质形成层或片。

56、步骤a)可以包括在批次炉中的生物质的离散层上形成铁矿石和生物质的复合物。

57、在步骤a)中装入到批次炉中的批次中的铁矿石和生物质的复合物可以包括压块。

58、步骤e)可以包括将dri从炉排出到产物处理系统中,该产物处理系统被配置为防止含氧气体的大量进入并且允许在热状态下运输离开非回收炉。

59、产物处理系统可以包括密封的容器或防止空气与热产物接触的不同类型的产物处理系统。

60、在密封的容器的情况下,用于接收在步骤e)中的排出点处从炉室排出的dri的容器可以是任何合适的形状和大小以及结构。

61、容器可以被配置为容易地密封。在不采取步骤以控制可用于直接还原铁的氧气的量的情况下,dri将被热解反应消耗,即dri中的还原铁将迅速氧化、燃烧并可能部分地变成液体。

62、在容器的上下文中的术语“容易地密封的”被理解为具有接收热dri的开口和在接收热dri之后关闭该开口的闭合件的容器。这样的闭合件使得容器气密不是必要的,只要闭合件足以密封开口以限制空气的大量进入。

63、本发明还提供了一种如本文描述的用于从铁矿石和生物质生产直接还原铁(dri)的非回收炉,该非回收炉包括:多于一个单独的批次炉,其中每个批次炉具有由具有热质量的耐火材料衬里的壁和底板界定的室、以及多于一个富氧燃烧器,其中每个炉室的壁和底板具有多于一个通道,所述通道用于从炉室传递气体并在气体穿过通道时加热壁和底板中的耐火材料;将批次炉互连的气体收集和气体共享组件,所述气体收集和共享组件包括公共集管和在批次炉和集管之间延伸的管道,所述管道用于将燃料气体从炉室供应到集管和用于将燃料气体从集管供应到炉室。

64、多于一个燃烧器可以沿着炉室的长度间隔开。

65、多于一个燃烧器还可以跨过炉室的宽度间隔开。

66、非回收炉可以包括用于从批次炉室排出的dri的产物处理系统,该产物处理系统被配置为防止含氧气体的大量进入并允许在热状态下运输离开非回收炉。

67、本发明还提供了一种用于从dri生产熔融的金属(诸如生铁或钢)的方法,所述dri在使用上文描述的非回收批次炉从铁矿石和生物质生产直接还原铁(“dri”)的上文描述的方法中产生。

技术实现思路

- 还没有人留言评论。精彩留言会获得点赞!