电子部件的制造方法与流程

1.本公开涉及一种电子部件的制造方法。

背景技术:

2.由锡(sn)或sn合金形成的sn皮膜特别适合作为焊料接合部。因此,在印刷线路板或晶片等电子部件中sn皮膜被广泛使用。

3.近年来,随着电子部件和电路的小型化、微细化,产生了无法以电镀法镀覆的部分,因此形成sn皮膜的主流方法为化学镀法。在化学镀法中,置换型化学镀浴使用置换析出反应,因此若要形成厚的镀膜,则会对基底的铜等进行较大幅度的蚀刻,镀膜的膜厚分布会变得不均匀,并且焊料潜入阻焊剂下方等,焊料接合特性显著降低。使基底的铜等溶解的结果是,存在布线断线、外观变色等问题。

4.为了抑制基底溶解,开发了一种还原型sn镀浴,其含有三价钛等还原剂,通过该还原剂的还原作用来形成镀膜。但是,在含有三价钛作为还原剂的sn镀浴的情况下,存在三价钛迅速地氧化成四价钛,镀膜停止生长的问题。还研究了一边将四价钛还原成三价钛、一边进行镀覆的方法,但除了要供给还原剂以外,还存在镀浴的稳定性低、容易发生浴分解的问题,形成厚的sn镀膜相当困难。若sn镀膜的膜厚薄,在安装时添加大量热历史的话,sn镀膜则会因与基底金属的合金化而丧失,导致连接可靠性降低。

5.还探讨了通过交替反复地形成sn镀膜和铜镀膜来实现sn镀膜的厚膜化的方法(例如,参照专利文献1)。

6.专利文献1:日本公开专利公报特开2010-202895号公报

技术实现要素:

7.-发明要解决的技术问题-

8.通过交替地形成皮膜,而能够可靠地使镀膜实现厚膜化,但由于必须要交替地反复形成皮膜,因此存在处理变得繁杂的问题。

9.本公开的目的在于:能够稳定地制造具有足够厚的sn镀膜且连接可靠性优异的电子部件。

10.-用于解决技术问题的技术方案-

11.本公开的电子部件的制造方法的一方面包括基材侧层形成工序、催化剂赋予工序以及表面侧层形成工序,在基材侧层形成工序中,在由铜或铜合金、或者铝或铝合金形成的基材上,通过化学镀镍浴或化学镀镍合金浴,形成由镍或镍合金制成的基材侧层,在催化剂赋予工序中,在基材侧层上赋予选自由金、钯、铂、银、铑、钴、锡、铜、铱、锇以及钌所构成的组中的一种或两种以上的金属作为催化剂,在表面侧层形成工序中,通过含有三价钛作为还原剂并含有焦磷酸盐作为络合剂的化学镀锡浴或化学镀锡合金浴来形成表面侧层,在表面侧层形成工序中,形成厚度为0.5μm以上的表面侧层。

12.-发明的效果-

13.根据本公开的电子部件的制造方法,能够稳定地制造具有足够厚的sn镀膜且连接可靠性优异的电子部件。

附图说明

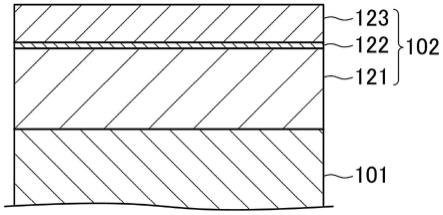

14.图1是示出一实施方式所涉及的层压膜的剖视图;

15.图2是示出电解还原槽的一个示例的示意图。

16.-符号说明-

17.101-基材;102-层压膜;121-基材侧层;122-催化剂;123-表面侧层;201-电解还原槽;211-阳极室;212-阴极室;213-阳离子交换膜;215-阳极;216-阴极。

具体实施方式

18.通过本实施方式的电子部件的制造方法,能够形成层压膜102,其具有如图1所示的形成在基材101上的基材侧层121、催化剂122以及表面侧层123。

19.基材101例如能够是在印刷线路板或半导体晶片等的表面上形成的布线层或连接焊盘等。也可以是在布线层或连接焊盘等的表面上通过镀覆或溅射等形成的金属层等。基材101例如能够是由铜(cu)或铝(al)或它们的合金形成的层。铜合金和铝合金除了含有铜或铝以外,还能够含有镍、铬、锰、铁、钴、钨、钛以及硅等作为合金成分。合金成分的含量优选为50%以下,更优选为10%以下。基材101的厚度并没有特别限定,优选为0.05μm以上,更优选为0.1μm以上,并且优选为100μm以下,更优选为60μm以下。

20.基材侧层121可以是由镍(ni)或者含有磷或硼等作为合金成分的镍合金形成的层。基材侧层121中的合金成分的含量优选为50%以下,更优选为15%以下。其中由含磷的镍-磷形成的层容易形成良好的皮膜,因而优选。基材侧层121的厚度并没有特别限定,从连接可靠性的观点来看,优选为0.05μm以上,更优选为0.1μm以上,并且优选为15μm以下,更优选为7μm以下。

21.催化剂122能够为选自由金(au)、钯(pd)、铂(pt)、银(ag)、铑(rh)、钴(co)、锡(sn)、铜(cu)、铱(ir)、锇(os)以及钌(ru)所构成的组中的一种或两种以上的金属。其中,金、钯、铂、银以及铑的催化效果高,赋予也容易,因此优选。如图1所示,催化剂122能够形成为覆盖基材侧层121的整个表面的层状。不过,催化剂122也可以不覆盖基材侧层121的整个表面,而是将催化剂122赋予成使基材侧层121的表面的一部分露出的岛状或网状。被赋予了催化剂的那部分的厚度并没有特别限定,从形成良好的表面侧层123的观点来看,优选为0.0001μm以上,更优选为0.001μm以上,并且优选为0.1μm以下。

22.表面侧层123能够是由锡(sn)或锡合金形成的层。从连接可靠性的观点来看,表面侧层123的厚度为0.5μm以上,优选为1.0μm以上。从皮膜的形成时间等的观点来看,膜厚的上限优选为15μm以下,更优选为10μm以下。除了锡之外,还能例举出锡合金包含银(ag)、铜(cu)、铋(bi)、镍(ni)等作为合金成分。作为具体示例,能例举出:sn-ag、sn-ag-cu、sn-cu、sn-bi、sn-cu-ni、以及sn-cu-bi等。

23.本实施方式的层压膜102能够按照下述方式形成。对基材101的表面进行脱脂、软蚀刻以及酸洗等处理后,使用化学镀镍或化学镀镍合金(以下,将两者合称为化学镀镍等)来形成基材侧层121。在基材101由铜等形成的情况下,在进行化学镀镍等之前赋予催化剂

即可。催化剂能够是钯(pd)、银(ag)、金(au)或铂(pt)等。在基材101由铝等形成的情况下,能够在进行浸锌处理后进行化学镀镍等。

24.接着,对基材侧层121的表面赋予催化剂122。催化剂122的赋予例如能够通过将基材浸渍在含有电位高的金属的盐的溶液中来进行。能够通过使胶体状的金属催化剂物理吸附于基材侧层121的表面来进行。

25.在赋予了催化剂122的基材侧层121上,使用化学镀锡浴来形成表面侧层123。化学镀锡浴包含锡化合物、作为还原剂的三价钛和作为络合剂的焦磷酸盐。

26.锡化合物只要是在镀浴中产生二价锡离子的化合物即可。例如,能够使用氯化锡(ii)、硫酸锡(ii)、焦磷酸锡(ii)、溴化锡(ii)、碘化锡(ii)、氟化锡(ii)、以及磷酸锡(ii)等。镀浴中的锡化合物的浓度并没有特别限定,从皮膜的品质、析出速度等观点来看,锡的浓度优选为0.1g/l以上,更优选为1g/l以上,并且优选为30g/l以下,更优选为15g/l以下。

27.作为还原剂的三价钛例如能够为三价的卤化钛或硫酸钛等,例如能够为氯化钛(iii)、溴化钛(iii)、碘化钛(iii)或硫酸钛(iii)等,其中,优选氯化钛为(iii)。从使锡充分析出的观点和镀浴的稳定性的观点来看,镀浴中的还原剂即三价钛的浓度优选为0.1g/l以上,更优选为1g/l以上,并且优选为10g/l以下,更优选为7g/l以下。

28.作为络合剂的焦磷酸盐例如能够是焦磷酸四钾、焦磷酸四钠或焦磷酸二氢钠等。从镀浴的稳定性的观点来看,镀浴中的络合剂即焦磷酸的浓度优选为20g/l以上,更优选为50g/l以上,并且优选为400g/l以下,更优选为300g/l以下。

29.通过使用三价的钛作为还原剂、使用焦磷酸盐作为络合剂,从而能够抑制镀浴发生浴分解。由此,能够形成较厚的表面侧层123,能够大幅度提升层压膜102的连接可靠性。当采用镀浴稳定性差的镀浴时,即使能够在实验室水平下形成厚的镀锡层,也难以进行工业生产。另一方面,本公开的镀浴的稳定性高,因此能够容易地在工业上生产出厚度为0.5μm以上的厚镀锡层。

30.本实施方式的化学镀锡浴,作为促进锡析出的促进剂,可以含有不含氮的有机硫醇。不含氮的有机硫醇例如能够是:1-丙硫醇、1-丁硫醇、1,2-乙二硫醇、1,2-丙二硫醇、1,4-丁二硫醇、1,5-戊二硫醇、1,6-己二硫醇、2-氨基乙硫醇、3-巯基-1,2-丙二醇、1,4-二巯基-2,3-丁二醇、3-巯基丙酸乙酯、苯硫醇、苯三硫醇、2,3-二氯苯硫醇、2,4-二甲基苯硫醇、2-氨基苯硫醇、2-萘硫醇、巯基苯甲酸、巯基琥珀酸、3-巯基丙酸、巯基乙酸、巯基水杨酸、2-巯基丙酸、6-巯基-1-己醇、3-巯基丙醇、3-巯基-1-己醇、3-巯基乙醇、2-巯基乙磺酸钠、3-巯基-1-丙磺酸钠、以及2,3-二巯基丙磺酸钠一水合物中的任意一种以上。能够通过不含氮的有机硫醇来促进镀层析出。不含氮的有机硫醇的浓度优选为0.1g/l以上,更优选为0.2g/l以上,并且优选为10g/l以下,更优选为5g/l以下。

31.从促进镀层析出、缩短周期时间的观点来看,镀浴优选含有促进剂,但如果使用三价钛作为还原剂、使用焦磷酸盐作为络合剂,则即使在不含有不含氮的有机硫醇等促进剂的情况下,也能够稳定地形成厚镀锡层。

32.在本实施方式的化学镀锡浴中,作为促进剂,能够使用硫的含氧酸代替不含氮的有机硫醇或者与不含氮的有机硫醇一起使用硫的含氧酸。作为硫的含氧酸,能例举出:连二硫酸、连三硫酸、连四硫酸、连二亚硫酸以及硫代硫酸。它们也可以是盐的形式。作为盐,能

例举出:钠盐、钾盐以及铵盐等。具体而言,能例举出:连四硫酸钠、连四硫酸钾、连三硫酸钠、连二硫酸钠、连二亚硫酸钠、硫代硫酸钠、硫代硫酸钾以及硫代硫酸铵等。利用硫的含氧酸,能够促进镀层析出。硫的含氧酸的浓度优选为0.1mg/l以上,更优选为1mg/l以上,并且优选为10g/l以下,更优选为1g/l以下。

33.本实施方式的化学镀锡液也可以含有抗氧化剂。抗氧化剂能够是例如邻苯二酚、邻苯三酚(pyrogallol)、间苯二酚、对苯二酚、抗坏血酸及山梨糖醇等中的任意一种以上。从镀浴的稳定性的观点来看,抗氧化剂的浓度优选为0.1g/l以上,并且优选为50g/l以下,更优选为10g/l以下。

34.本实施方式的化学镀锡浴的ph值优选为5.0以上,更优选为7.0以上,并且优选为10.0以下,更优选为9.0以下。为了使ph值在适当范围内,能够使用ph调节剂。ph调节剂能够使用磷酸、盐酸、硫酸和硝酸等无机酸;甲酸、乙酸、苹果酸和乳酸等有机酸。也能够使用磷酸缓冲剂等具有缓冲作用的化合物。也可以含有其它表面活性剂和光亮剂等。

35.使表面侧层123析出时的化学镀锡浴的浴温优选为40℃以上,更优选为60℃以上,并且优选为90℃以下,更优选为80℃以下。镀覆时间优选为10分钟以上,并且优选为180分钟以下,更优选为60分钟以下。

36.本实施方式的化学镀锡浴能够将随着镀覆的进行而从三价氧化成四价的钛,通过电解还原处理等,再次还原成三价后加以使用。四价钛向三价钛的还原,例如能够通过图2所示的电解还原槽201进行。电解还原槽201被阳离子交换膜213划分为阳极室211和阴极室212。在阳极室211中布置有由钛-铂合金等形成的阳极215,在阴极室212中布置有由金属锡等形成的阴极216。通过在阳极室211中置入硫酸等阳极液,在阴极室212中置入镀液并使电流流通,从而在阴极216上四价钛被还原为三价钛。作为副反应,锡离子被还原成金属,h

+

被还原而产生氢气。

37.从四价钛向三价钛的还原,能够通过批处理进行,但也可以与镀覆处理并行进行。在该情况下,使镀液在进行镀覆处理的镀槽和电解还原槽201的阴极室212之间循环即可。在该情况下,可以采用将镀槽内的一定量的镀液向电解还原槽送出,在电解还原处理结束后再送回镀槽的方法,也可以采用使镀液在镀槽和电解还原槽之间连续循环的连续循环方式。

38.本实施方式的电子部件的制造方法能够在印刷线路板和晶片等上稳定地形成膜厚为0.5μm以上的镀锡膜。因此,即使在安装时添加大量的热历史的情况下,也能够避免镀锡膜与基底金属合金化而消失的情况出现,从而能够大幅提升连接可靠性。因此,作为需要确保连接可靠性的电子部件的制造方法等是有用的。

39.【实施例】

40.以下,使用实施例对本公开的发明进一步加以说明。以下实施例为示例,并没有限制本公开的发明。

41.<连接可靠性试验>

42.使用规定的镀浴,在球栅阵列(bga)基板(上村工业制)上形成了具有基材侧层、金属催化剂、表面侧层的层压膜。使用了助焊剂(529d-1、千住金属制)将焊球(的sn-3.0ag-0.5cu类焊球、千住金属制)接合到形成有层压膜的bga基板上。焊球的接合是通过下述方式进行的,即:以最高温度240℃对bga基板进行回流处理后,安装焊球,在安装好焊球

后再次以最高温度240℃进行回流处理。

43.对回流后的焊球进行焊球拉拔测试,求出破坏模式下的焊料断裂率,将焊料断裂率为80%以上的情况评价为良好(连接),将焊料断裂率小于80%的情况评价为不良(断开)。

44.<化学镀锡浴>

45.制备了含有下述物质的镀浴作为镀浴a:作为锡化合物含有氯化锡(ii)以锡浓度计为10g/l,作为还原剂含有氯化钛(iii)5g/l,作为络合剂含有焦磷酸钾200g/l,作为不含氮的有机硫醇含有硫代苹果酸2g/l。

46.制备了含有下述物质的镀浴作为镀浴b:作为锡化合物含有氯化锡(ii)以锡浓度计为10g/l,作为还原剂含有氯化钛(iii)5g/l,作为络合剂含有乙二胺四乙酸(edta)50g/l,作为不含氮的有机硫醇含有硫代苹果酸2g/l。

47.制备了含有下述物质的镀浴作为镀浴c:作为锡化合物含有氯化锡(ii)以锡浓度计为10g/l,作为还原剂含有硼氢化钠0.5g/l,作为络合剂含有焦磷酸钾200g/l,作为不含氮的有机硫醇含有硫代苹果酸2g/l。

48.制备了含有下述物质的镀浴作为镀浴d:作为锡化合物含有氯化锡(ii)以锡浓度计为10g/l,作为还原剂含有硼氢化钠0.5g/l,作为络合剂含有乙二胺四乙酸(edta)50g/l,作为不含氮的有机硫醇含有硫代苹果酸2g/l。

49.制备了含有下述物质的镀浴作为镀浴e:作为锡化合物含有氯化锡(ii)以锡浓度计为10g/l,作为还原剂含有氯化钛(iii)5g/l,作为络合剂含有焦磷酸钾200g/l,作为硫的含氧酸含有硫代硫酸钠100mg/l。

50.制备了含有下述物质的镀浴作为镀浴f:作为锡化合物含有氯化锡(ii)以锡浓度计为10g/l,作为还原剂含有氯化钛(iii)5g/l,作为络合剂含有焦磷酸钾200g/l,作为硫的含氧酸含有连二亚硫酸钠1g/l。

51.制备了含有下述物质的镀浴作为镀浴g:作为锡化合物含有氯化锡(ii)以锡浓度计为10g/l,作为还原剂含有氯化钛(iii)5g/l,作为络合剂含有焦磷酸钾200g/l,作为硫的含氧酸含有连四硫酸钾1g/l。

52.制备了含有下述物质的镀浴作为镀浴h:作为锡化合物含有氯化锡(ii)以锡浓度计为10g/l,作为还原剂含有氯化钛(iii)5g/l,作为络合剂含有乙二胺四乙酸(edta)50g/l,作为硫的含氧酸含有硫代硫酸钠100mg/l。

53.制备了含有下述物质的镀浴作为镀浴i:作为锡化合物含有氯化锡(ii)以锡浓度计为10g/l,作为还原剂含有硼氢化钠0.5g/l,作为络合剂含有焦磷酸钾200g/l,作为硫的含氧酸含有硫代硫酸钠100mg/l。

54.制备了含有下述物质的镀浴作为镀浴j:作为锡化合物含有氯化锡(ii)以锡浓度计为10g/l,作为还原剂含有硼氢化钠0.5g/l,作为络合剂含有乙二胺四乙酸(edta)50g/l,作为硫的含氧酸含有硫代硫酸钠100mg/l。

55.所制备的化学镀锡浴的组成皆示于表1和表2。

56.【表1】

[0057][0058]

【表2】

[0059][0060]

<浴稳定性>

[0061]

将所制备的化学镀锡浴在70℃的镀覆温度下放置一小时,确认是否因浴分解而产生析出(烧杯析出),如果没有产生析出,评为良好,如果产生了析出,则评为不良。

[0062]

(实施例1)

[0063]

对由铜形成的基底层(基材层)的表面进行脱脂、软蚀刻以及酸洗作为预处理。对预处理后的基底层赋予钯催化剂,通过化学镀镍浴(化学镀镍液npr-4、上村工业制)形成了厚度为2.0μm的基材侧层。对基材侧层赋予银(ag)作为金属催化剂后,使用化学镀浴a形成

了厚度为0.5μm的表面侧层。镀覆时间为15分钟,镀覆温度为70℃。需要说明的是,使用x射线荧光膜厚测量仪(ft150,hitachi high-tech science制)测量了膜厚。

[0064]

即使在镀覆温度即70℃下静置了一小时的情况下,也未因浴分解而产生烧杯析出,镀浴稳定。在相同条件下在bga基板上形成皮膜,进行了连接可靠性试验,其结果为连接良好。

[0065]

(实施例2)

[0066]

除了将钯(pd)作为金属催化剂以外,其他都与实施例1相同。连接可靠性试验的结果为良好。

[0067]

(实施例3)

[0068]

除了将金(au)作为金属催化剂以外,其他都与实施例1相同。连接可靠性试验的结果为良好。

[0069]

(实施例4)

[0070]

对由铝-铜合金形成的基底层的表面进行了脱脂、酸洗、一次浸锌处理、酸洗、二次浸锌处理作为预处理。对预处理后的基底层赋予钯催化剂,通过化学镀镍浴(化学镀镍液npr-4、上村工业制)形成了厚度为2.0μm的基材侧层。对基材侧层赋予银(ag)作为金属催化剂后,使用化学镀浴a形成了厚度为0.5μm的表面侧层。镀覆时间为15分钟,镀覆温度为70℃。

[0071]

在相同条件下在bga基板上形成皮膜,进行了连接可靠性试验,其结果为连接良好。

[0072]

(实施例5)

[0073]

除了将钯(pd)作为金属催化剂以外,其他都与实施例4相同。连接可靠性试验的结果为良好。

[0074]

(实施例6)

[0075]

除了将金(au)作为金属催化剂以外,其他都与实施例4相同。连接可靠性试验的结果为良好。

[0076]

(比较例1)

[0077]

除了未对基材侧层赋予金属催化剂以外,其他都与实施例1相同。未发生锡的析出,未能形成表面侧层。在未形成表面侧层的状态下进行了连接可靠性试验,其结果为连接不良。

[0078]

(比较例2)

[0079]

除了未对基材侧层赋予金属催化剂以外,其他都与实施例4相同。未发生锡的析出,未能形成表面侧层。在未形成表面侧层的状态下进行了连接可靠性试验,其结果为连接不良。

[0080]

(比较例3)

[0081]

除了设镀覆时间为12分钟、镀覆温度为70℃、表面侧层的膜厚为0.4μm以外,其他都与实施例1相同。连接可靠性试验的结果为不良。

[0082]

(比较例4)

[0083]

除了设镀覆时间为12分钟、镀覆温度为70℃、表面侧层的膜厚为0.4μm以外,其他都与实施例2相同。连接可靠性试验的结果为不良。

[0084]

(比较例5)

[0085]

除了设镀覆时间为12分钟、镀覆温度为70℃、表面侧层的膜厚为0.4μm以外,其他都与实施例3相同。连接可靠性试验的结果为不良。

[0086]

(比较例6)

[0087]

除了设镀覆时间为12分钟、镀覆温度为70℃、表面侧层的膜厚为0.4μm以外,其他都与实施例4相同。连接可靠性试验的结果为不良。

[0088]

(比较例7)

[0089]

除了设镀覆时间为12分钟、镀覆温度为70℃、表面侧层的膜厚为0.4μm以外,其他都与实施例5相同。连接可靠性试验的结果为不良。

[0090]

(比较例8)

[0091]

除了设镀覆时间为12分钟、镀覆温度为70℃、表面侧层的膜厚为0.4μm以外,其他都与实施例6相同。连接可靠性试验的结果为不良。

[0092]

(比较例9)

[0093]

除了使用化学镀锡浴b、设镀覆时间为5分钟、镀覆温度为70℃、表面侧层的膜厚为0.1μm以外,其他都与实施例1相同。当在镀覆温度下静置了一小时之际发生了烧杯析出,镀浴不稳定。连接可靠性试验的结果为不良。

[0094]

(比较例10)

[0095]

除了使用化学镀锡浴b、设镀覆时间为5分钟、镀覆温度为70℃、表面侧层的膜厚为0.1μm以外,其他都与实施例2相同。连接可靠性试验的结果为不良。

[0096]

(比较例11)

[0097]

除了使用化学镀锡浴b、设镀覆时间为5分钟、镀覆温度为70℃、表面侧层的膜厚为0.1μm以外,其他都与实施例3相同。连接可靠性试验的结果为不良。

[0098]

(比较例12)

[0099]

除了使用化学镀锡浴b、设镀覆时间为5分钟、镀覆温度为70℃、表面侧层的膜厚为0.1μm以外,其他都与实施例4相同。连接可靠性试验的结果为不良。

[0100]

(比较例13)

[0101]

除了使用化学镀锡浴b、设镀覆时间为5分钟、镀覆温度为70℃、表面侧层的膜厚为0.1μm以外,其他都与实施例5相同。连接可靠性试验的结果为不良。

[0102]

(比较例14)

[0103]

除了使用化学镀锡浴b、设镀覆时间为5分钟、镀覆温度为70℃、表面侧层的膜厚为0.1μm以外,其他都与实施例6相同。连接可靠性试验的结果为不良。

[0104]

(比较例15)

[0105]

除了设镀覆时间为25分钟、镀覆温度为70℃、表面侧层的膜厚为0.5μm以外,其他都与比较例9相同。连接可靠性试验的结果为良好,但由于镀浴不稳定,因此难以反复使用。

[0106]

(比较例16)

[0107]

除了使用化学镀锡浴c、设镀覆时间为5分钟、镀覆温度为70℃、表面侧层的膜厚为0.1μm以外,其他都与实施例1相同。当在镀覆温度下静置了一小时之际发生了烧杯析出,镀浴不稳定。连接可靠性试验的结果为不良。

[0108]

(比较例17)

[0109]

除了使用化学镀锡浴c、设镀覆时间为5分钟、镀覆温度为70℃、表面侧层的膜厚为0.1μm以外,其他都与实施例2相同。连接可靠性试验的结果为不良。

[0110]

(比较例18)

[0111]

除了使用化学镀锡浴c、设镀覆时间为5分钟、镀覆温度为70℃、表面侧层的膜厚为0.1μm以外,其他都与实施例3相同。连接可靠性试验的结果为不良。

[0112]

(比较例19)

[0113]

除了使用化学镀锡浴c、设镀覆时间为5分钟、镀覆温度为70℃、表面侧层的膜厚为0.1μm以外,其他都与实施例4相同。连接可靠性试验的结果为不良。

[0114]

(比较例20)

[0115]

除了使用化学镀锡浴c、设镀覆时间为5分钟、镀覆温度为70℃、表面侧层的膜厚为0.1μm以外,其他都与实施例5相同。连接可靠性试验的结果为不良。

[0116]

(比较例21)

[0117]

除了使用化学镀锡浴c、设镀覆时间为5分钟、镀覆温度为70℃、表面侧层的膜厚为0.1μm以外,其他都与实施例6相同。连接可靠性试验的结果为不良。

[0118]

(比较例22)

[0119]

除了设镀覆时间为25分钟、镀覆温度为70℃、表面侧层的膜厚为0.5μm以外,其他都与比较例17相同。连接可靠性试验的结果为良好,但由于镀浴不稳定,因此难以反复使用。

[0120]

(比较例23)

[0121]

除了使用化学镀锡浴d、设镀覆时间为5分钟、镀覆温度为70℃、表面侧层的膜厚为0.1μm以外,其他都与实施例1相同。当在镀覆温度下静置了一小时之际发生了烧杯析出,镀浴不稳定。连接可靠性试验的结果为不良。

[0122]

(比较例24)

[0123]

除了使用化学镀锡浴d、设镀覆时间为5分钟、镀覆温度为70℃、表面侧层的膜厚为0.1μm以外,其他都与实施例2相同。连接可靠性试验的结果为不良。

[0124]

(比较例25)

[0125]

除了使用化学镀锡浴d、设镀覆时间为5分钟、镀覆温度为70℃、表面侧层的膜厚为0.1μm以外,其他都与实施例3相同。连接可靠性试验的结果为不良。

[0126]

(比较例26)

[0127]

除了使用化学镀锡浴d、设镀覆时间为5分钟、镀覆温度为70℃、表面侧层的膜厚为0.1μm以外,其他都与实施例4相同。连接可靠性试验的结果为不良。

[0128]

(比较例27)

[0129]

除了使用化学镀锡浴d、设镀覆时间为5分钟、镀覆温度为70℃、表面侧层的膜厚为0.1μm以外,其他都与实施例5相同。连接可靠性试验的结果为不良。

[0130]

(比较例28)

[0131]

除了使用化学镀锡浴d、设镀覆时间为5分钟、镀覆温度为70℃、表面侧层的膜厚为0.1μm以外,其他都与实施例6相同。连接可靠性试验的结果为不良。

[0132]

(比较例29)

[0133]

除了设镀覆时间为25分钟、镀覆温度为70℃、表面侧层的膜厚为0.5μm以外,其他

都与比较例25相同。连接可靠性试验的结果为良好,但由于镀浴不稳定,因此难以反复使用。

[0134]

将各实施例及比较例的结果汇总起来示于表3~表7。

[0135]

【表3】

[0136][0137]

【表4】

[0138][0139]

【表5】

[0140][0141]

【表6】

[0142][0143]

【表7】

[0144]

[0145]

(实施例7)

[0146]

与实施例1同样地将基材层的材料设为cu、将赋予基材侧层的金属催化剂设为ag,使用化学镀锡浴e在70℃下进行15分钟的镀敷,形成了厚度为0.5μm的表面侧层。即使在镀覆温度即70℃下静置了一小时的情况下,也未因浴分解而产生烧杯析出,镀浴稳定。连接可靠性试验的结果为良好。

[0147]

(实施例8)

[0148]

除了将钯(pd)作为金属催化剂以外,其他都与实施例7相同。连接可靠性试验的结果为良好。

[0149]

(实施例9)

[0150]

除了将金(au)作为金属催化剂以外,其他都与实施例7相同。连接可靠性试验的结果为良好。

[0151]

(实施例10)

[0152]

与实施例4同样地将基材层的材料设为al-cu、将赋予基材侧层的金属催化剂设为ag,使用化学镀锡浴e在70℃下进行15分钟的镀敷,形成了厚度为0.5μm的表面侧层。连接可靠性试验的结果为良好。

[0153]

(实施例11)

[0154]

除了将钯(pd)作为金属催化剂以外,其他都与实施例10相同。连接可靠性试验的结果为良好。

[0155]

(实施例12)

[0156]

除了将金(au)作为金属催化剂以外,其他都与实施例10相同。连接可靠性试验的结果为良好。

[0157]

(实施例13)

[0158]

除了使用化学镀锡浴f以外,其他都与实施例7相同。即使在镀覆温度即70℃下静置了一小时的情况下,也未因浴分解而产生烧杯析出,镀浴稳定。连接可靠性试验的结果为良好。

[0159]

(实施例14)

[0160]

除了将钯(pd)作为金属催化剂以外,其他都与实施例13相同。连接可靠性试验的结果为良好。

[0161]

(实施例15)

[0162]

除了将金(au)作为金属催化剂以外,其他都与实施例13相同。连接可靠性试验的结果为良好。

[0163]

(实施例16)

[0164]

除了使用化学镀锡浴f以外,其他都与实施例10相同。连接可靠性试验的结果为良好。

[0165]

(实施例17)

[0166]

除了将钯(pd)作为金属催化剂以外,其他都与实施例16相同。连接可靠性试验的结果为良好。

[0167]

(实施例18)

[0168]

除了将金(au)作为金属催化剂以外,其他都与实施例16相同。连接可靠性试验的

结果为良好。

[0169]

(实施例19)

[0170]

除了使用化学镀锡浴g以外,其他都与实施例7相同。即使在镀覆温度即70℃下静置了一小时的情况下,也未因浴分解而产生烧杯析出,镀浴稳定。连接可靠性试验的结果为良好。

[0171]

(实施例20)

[0172]

除了将钯(pd)作为金属催化剂以外,其他都与实施例19相同。连接可靠性试验的结果为良好。

[0173]

(实施例21)

[0174]

除了将金(au)作为金属催化剂以外,其他都与实施例19相同。连接可靠性试验的结果为良好。

[0175]

(实施例22)

[0176]

除了使用化学镀锡浴g以外,其他都与实施例10相同。连接可靠性试验的结果为良好。

[0177]

(实施例23)

[0178]

除了将钯(pd)作为金属催化剂以外,其他都与实施例22相同。连接可靠性试验的结果为良好。

[0179]

(实施例24)

[0180]

除了将金(au)作为金属催化剂以外,其他都与实施例22相同。连接可靠性试验的结果为良好。

[0181]

(比较例30)

[0182]

除了未对表面侧层赋予金属催化剂以外,其他都与实施例7相同。未发生锡的析出,未能形成表面侧层。在未形成表面侧层的状态下进行了连接可靠性试验,其结果为连接不良。

[0183]

(比较例31)

[0184]

除了未对表面侧层赋予金属催化剂以外,其他都与实施例10相同。未发生锡的析出,未能形成表面侧层。在未形成表面侧层的状态下进行了连接可靠性试验,其结果为连接不良。

[0185]

(比较例32)

[0186]

除了设镀覆时间为12分钟、镀覆温度为70℃、表面侧层的膜厚为0.4μm以外,其他都与实施例7相同。连接可靠性试验的结果为不良。

[0187]

(比较例33)

[0188]

除了设镀覆时间为12分钟、镀覆温度为70℃、表面侧层的膜厚为0.4μm以外,其他都与实施例8相同。连接可靠性试验的结果为不良。

[0189]

(比较例34)

[0190]

除了设镀覆时间为12分钟、镀覆温度为70℃、表面侧层的膜厚为0.4μm以外,其他都与实施例9相同。连接可靠性试验的结果为不良。

[0191]

(比较例35)

[0192]

除了设镀覆时间为12分钟、镀覆温度为70℃、表面侧层的膜厚为0.4μm以外,其他

都与实施例10相同。连接可靠性试验的结果为不良。

[0193]

(比较例36)

[0194]

除了设镀覆时间为12分钟、镀覆温度为70℃、表面侧层的膜厚为0.4μm以外,其他都与实施例11相同。连接可靠性试验的结果为不良。

[0195]

(比较例37)

[0196]

除了设镀覆时间为12分钟、镀覆温度为70℃、表面侧层的膜厚为0.4μm以外,其他都与实施例12相同。连接可靠性试验的结果为不良。

[0197]

(比较例38)

[0198]

除了使用化学镀锡浴h、设镀覆时间为5分钟、镀覆温度为70℃、表面侧层的膜厚为0.1μm以外,其他都与实施例7相同。在镀覆温度即70℃下静置了一小时的情况下发生了烧杯析出,镀浴不稳定。连接可靠性试验的结果为不良。

[0199]

(比较例39)

[0200]

除了使用化学镀锡浴h、设镀覆时间为5分钟、镀覆温度为70℃、表面侧层的膜厚为0.1μm以外,其他都与实施例8相同。连接可靠性试验的结果为不良。

[0201]

(比较例40)

[0202]

除了使用化学镀锡浴h、设镀覆时间为5分钟、镀覆温度为70℃、表面侧层的膜厚为0.1μm以外,其他都与实施例9相同。连接可靠性试验的结果为不良。

[0203]

(比较例41)

[0204]

除了使用化学镀锡浴h、设镀覆时间为5分钟、镀覆温度为70℃、表面侧层的膜厚为0.1μm以外,其他都与实施例10相同。连接可靠性试验的结果为不良。

[0205]

(比较例42)

[0206]

除了使用化学镀锡浴h、设镀覆时间为5分钟、镀覆温度为70℃、表面侧层的膜厚为0.1μm以外,其他都与实施例11相同。连接可靠性试验的结果为不良。

[0207]

(比较例43)

[0208]

除了使用化学镀锡浴h、设镀覆时间为5分钟、镀覆温度为70℃、表面侧层的膜厚为0.1μm以外,其他都与实施例12相同。连接可靠性试验的结果为不良。

[0209]

(比较例44)

[0210]

除了设镀覆时间为25分钟、镀覆温度为70℃、表面侧层的膜厚为0.5μm以外,其他都与比较例38相同。连接可靠性试验的结果为良好,但由于镀浴不稳定,因此难以反复使用。

[0211]

(比较例45)

[0212]

除了使用化学镀锡浴i、设镀覆时间为5分钟、镀覆温度为70℃、表面侧层的膜厚为0.1μm以外,其他都与实施例7相同。当在镀覆温度即70℃下静置了一小时之际发生了烧杯析出,镀浴不稳定。连接可靠性试验的结果为不良。

[0213]

(比较例46)

[0214]

除了使用化学镀锡浴i、设镀覆时间为5分钟、镀覆温度为70℃、表面侧层的膜厚为0.1μm以外,其他都与实施例8相同。连接可靠性试验的结果为不良。

[0215]

(比较例47)

[0216]

除了使用化学镀锡浴i、设镀覆时间为5分钟、镀覆温度为70℃、表面侧层的膜厚为

0.1μm以外,其他都与实施例9相同。连接可靠性试验的结果为不良。

[0217]

(比较例48)

[0218]

除了使用化学镀锡浴i、设镀覆时间为5分钟、镀覆温度为70℃、表面侧层的膜厚为0.1μm以外,其他都与实施例10相同。连接可靠性试验的结果为不良。

[0219]

(比较例49)

[0220]

除了使用化学镀锡浴i、设镀覆时间为5分钟、镀覆温度为70℃、表面侧层的膜厚为0.1μm以外,其他都与实施例11相同。连接可靠性试验的结果为不良。

[0221]

(比较例50)

[0222]

除了使用化学镀锡浴i、设镀覆时间为5分钟、镀覆温度为70℃、表面侧层的膜厚为0.1μm以外,其他都与实施例12相同。连接可靠性试验的结果为不良。

[0223]

(比较例51)

[0224]

除了设镀覆时间为25分钟、镀覆温度为70℃、表面侧层的膜厚为0.5μm以外,其他都与比较例46相同。连接可靠性试验的结果为良好,但由于镀浴不稳定,因此难以反复使用。

[0225]

(比较例52)

[0226]

除了使用化学镀锡浴j、设镀覆时间为5分钟、镀覆温度为70℃、表面侧层的膜厚为0.1μm以外,其他都与实施例7相同。当在镀覆温度即70℃下静置了一小时之际发生了烧杯析出,镀浴不稳定。连接可靠性试验的结果为不良。

[0227]

(比较例53)

[0228]

除了使用化学镀锡浴j、设镀覆时间为5分钟、镀覆温度为70℃、表面侧层的膜厚为0.1μm以外,其他都与实施例8相同。连接可靠性试验的结果为不良。

[0229]

(比较例54)

[0230]

除了使用化学镀锡浴j、设镀覆时间为5分钟、镀覆温度为70℃、表面侧层的膜厚为0.1μm以外,其他都与实施例9相同。连接可靠性试验的结果为不良。

[0231]

(比较例55)

[0232]

除了使用化学镀锡浴j、设镀覆时间为5分钟、镀覆温度为70℃、表面侧层的膜厚为0.1μm以外,其他都与实施例10相同。连接可靠性试验的结果为不良。

[0233]

(比较例56)

[0234]

除了使用化学镀锡浴j、设镀覆时间为5分钟、镀覆温度为70℃、表面侧层的膜厚为0.1μm以外,其他都与实施例11相同。连接可靠性试验的结果为不良。

[0235]

(比较例57)

[0236]

除了使用化学镀锡浴j、设镀覆时间为5分钟、镀覆温度为70℃、表面侧层的膜厚为0.1μm以外,其他都与实施例12相同。连接可靠性试验的结果为不良。

[0237]

(比较例58)

[0238]

除了设镀覆时间为25分钟、镀覆温度为70℃、表面侧层的膜厚为0.5μm以外,其他都与比较例54相同。连接可靠性试验的结果为良好,但由于镀浴不稳定,因此难以反复使用。

[0239]

将各实施例及比较例的结果汇总起来示于表8~表14。

[0240]

【表8】

[0241][0242]

【表9】

[0243][0244]

【表10】

[0245][0246]

【表11】

[0247][0248]

【表12】

[0249]

[0250]

【表13】

[0251][0252]

【表14】

[0253][0254]

-产业实用性-

[0255]

本公开的电子部件的制造方法能够稳定地制造连接可靠性优异且足够厚的sn镀膜,因而作为电子部件等的制造方法是有用的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1