一种金属离心蚀刻加工装置及方法与流程

1.本发明涉及金属蚀刻技术领域,尤其涉及一种金属离心蚀刻加工装置及方法。

背景技术:

2.金属蚀刻加工技术已经成为金属表面结构制造方法的重要组成部分,凭借其加工高效、成本低、工艺流程简单等优点而广泛应用于生产制造。然而,现阶段的金属蚀刻加工方式多为溶液池腐蚀加工、喷淋式蚀刻加工等,被广泛应用于pcb线路板、汽车结构件、柔性折叠屏手机结构件等产品。现有的溶液池腐蚀加工主要依赖蚀刻液的使用与蚀刻时间的调整设置进行结构形貌的控制,化学材料及加工经验依赖性强,而且仅能针对单一工件或单一结构进行蚀刻加工,常用于规则结构工件的加工处理,并不适用于不规则结构工件的加工处理,适用范围小,对于蚀刻加工效率及蚀刻加工精度亟待提高,难以满足复杂产品结构的加工需求。

技术实现要素:

3.本发明的目的在于针对现有技术的不足,提供一种金属离心蚀刻加工装置及方法,通过引入离心力驱动工件与蚀刻液相对运动蚀刻加工金属表面结构,生产加工效率高,适用于多个不规则结构工件的蚀刻加工处理,满足复杂产品结构的加工需求。

4.为实现上述目的,本发明的一种金属离心蚀刻加工装置,包括溶液池、转动设置于溶液池的转盘、与转盘连接的转轴、设置于转盘的夹具以及装夹于夹具的工件,所述转轴穿过溶液池再与外界的驱动机构驱动连接,所述夹具设置有若干个,多个夹具以转盘的中心轴线呈环形阵列排布,所述溶液池用于容设蚀刻液,以使工件浸泡在蚀刻液,通过外界的驱动机构驱动转轴带动转盘转动,以使工件相对蚀刻液转动进行蚀刻加工金属表面结构。

5.优选的,所述夹具包括装夹座、装设于装夹座外侧的压合旋钮以及装设于装夹座底部的定位螺栓,所述压合旋钮的端部设置有螺杆,所述螺杆的端部设置有压合块,所述装夹座的外侧开设有与螺杆螺纹连接的第一螺纹孔,所述装夹座的底部开设有与定位螺栓螺纹连接的第二螺纹孔。

6.优选的,所述溶液池设置有液位传感器。

7.优选的,所述溶液池的底部设置有排液管,所述排液管的外侧设置有排液开关。

8.优选的,所述转轴与转盘之间的连接处设置有密封环垫,所述密封环垫的内径大于转轴的外径,所述密封环垫用于抵触密封转轴与转盘之间的间隙。

9.优选的,所述转轴、转盘与夹具均采用钛合金材质制成。

10.一种金属离心蚀刻加工方法,其特征在于,包括以下步骤:

11.(1)将经过处理的金属工件进行显影曝光,获取需要蚀刻的图案结构;

12.(2)根据实际生产需求,将显影后的金属工件装夹在转盘上;

13.(3)往溶液池注入蚀刻液,通过电机带动转轴开启工件离心运动,通过控制离心转速、工件运动方式、蚀刻过程中蚀刻时间等过程工艺参数,结合工件安装工位、安装方向等

装置参数,在金属表面结构蚀刻出预设规则与不规则结构;

14.(4)工件蚀刻完毕后,将溶液池内蚀刻液回收,并注入清洗液,对工件进行碱洗、水洗、抛光等后处理工序,完成工件表面结构的蚀刻加工。

15.优选的,所述转轴的工作转速为50rpm-5000rpm。

16.优选的,所述转轴驱动工件工作频率方式为间歇工作或连续进行,所述间歇工作可为单向运动或循环往复运动。

17.本发明的有益效果:

18.(1)通过引入离心力驱动工件与蚀刻液相对运动来蚀刻加工金属表面结构,满足规则结构工件与不规则结构工件的高效蚀刻加工,满足特种需求产品的加工要求;

19.(2)能够在同一蚀刻加工装置上实现多个不同结构工件加工,突破了现有的单一结构工件加工方式的局限性,生产加工效率高;

20.(3)本发明方法离心运动有助于去除蚀刻过程生成的杂屑,保证蚀刻加工质量,提高加工质量;

21.(4)结构紧凑且简单,操作方便,有利于现代工业化生产。

附图说明

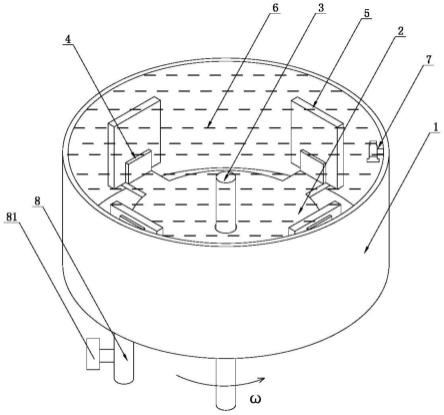

22.图1为本发明的结构示意图。

23.图2为本发明的俯视结构示意图。

24.图3为本发明夹具的结构示意图。

25.图4为本发明工件经过蚀刻加工后的结构示意图。

26.附图标记包括:

27.1——溶液池

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2——转盘

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3——转轴

28.4——夹具

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

41——装夹座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

42——压合旋钮

29.43——定位螺栓

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

44——螺杆

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

45——压合块

30.46——第一螺纹孔

ꢀꢀꢀꢀꢀꢀꢀꢀ

47——第二螺纹孔

31.5——工件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6——蚀刻液

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7——液位传感器

32.8——排液管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

81——排液开关

33.9——密封环垫。

具体实施方式

34.以下结合附图对本发明进行详细的描述。

35.如图1至图4所示,本发明的一种金属离心蚀刻加工装置,包括溶液池1、转动设置于溶液池1的转盘2、与转盘2连接的转轴3、设置于转盘2的夹具4以及装夹于夹具4的工件5,所述转轴3穿过溶液池1再与外界的驱动机构驱动连接,所述夹具4设置有若干个,多个夹具4以转盘2的中心轴线呈环形阵列排布,所述溶液池1用于容设蚀刻液6,以使工件5浸泡在蚀刻液6,通过外界的驱动机构驱动转轴3带动转盘2转动,以使工件5相对蚀刻液6转动进行蚀刻加工金属表面结构。

36.多个夹具4以转盘2的中心轴线呈环形阵列排布,转盘2通过多个夹具4来对应装夹多个工件5,使得多个工件5浸泡在溶液池1内的蚀刻液6,在加工时,通过外界的驱动机构驱

动转轴3带动转盘2 转动,进而带动工件5做离心运动,工件5与蚀刻液6相对运动蚀刻加工金属表面结构,通过控制转盘2的转速、蚀刻过程中的蚀刻时间等过程工艺参数,结合工件5的安装工位、安装方向等装置参数,能够满足规则结构工件5与不规则结构工件5装夹于装夹座41进行相应的蚀刻加工处理,加工效率高,适用范围广。本发明通过引入离心力驱动工件5与蚀刻液6相对运动蚀刻加工金属表面结构,生产加工效率高,适用于多个不同结构工件5的蚀刻加工处理,满足复杂产品结构的加工需求。

37.本实施例的夹具4包括装夹座41、装设于装夹座41外侧的压合旋钮42以及装设于装夹座41底部的定位螺栓43,所述压合旋钮42 的端部设置有螺杆44,所述螺杆44的端部设置有压合块45,所述装夹座41的外侧开设有与螺杆44螺纹连接的第一螺纹孔46,所述装夹座41的底部开设有与定位螺栓43螺纹连接的第二螺纹孔47。具体地,利用定位螺栓43穿过转盘2的安装孔再与装夹座41的第二螺纹孔47螺纹连接,实现将装夹座41固定安装于转盘2,再将工件5 装夹固定于装夹座41内,再旋动压合旋钮42,使得螺杆44转动并与装夹座41的第一螺纹孔46螺纹连接,利用压合块45抵紧压合在工件5的外表面,提高装夹座41装夹工件5的松紧度,连接稳定可靠。

38.本实施例的溶液池1设置有液位传感器7。具体地,溶液池1通过液位传感器7来感应检测蚀刻液6的注入量,当蚀刻液6的注入量超过预定的注入量时,就会报警提醒工作人员,检测准确性高,操作方便。

39.本实施例的溶液池1的底部设置有排液管8,所述排液管8的外侧设置有排液开关81。具体地,通过打开排液开关81,使得溶液池 1内的蚀刻液6及时排出,再通过关闭排液开关81,以便于溶液池1 更换使用蚀刻液6的种类。

40.本实施例的转轴3与转盘2之间的连接处设置有密封环垫9,所述密封环垫9的内径大于转轴3的外径,所述密封环垫9用于抵触密封转轴3与转盘2之间的间隙。具体地,密封环垫9的内径大于转轴 3的外径,密封环垫9抵触密封转轴3与转盘2之间的间隙,提升转轴3与转盘2之间的连接密封性,连接更稳定紧凑。

41.本实施例的转轴3、转盘2与夹具4均采用钛合金材质制成。具体地,转轴3、转盘2与夹具4均采用钛合金材质制成,耐腐蚀性能高,工作稳定性好。

42.一种金属离心蚀刻加工方法,包括以下步骤:

43.(1)将经过处理的金属工件进行显影曝光,获取需要蚀刻的图案结构;

44.(2)根据实际生产需求,将显影后的金属工件装夹在转盘上;

45.(3)往溶液池注入蚀刻液,通过电机带动转轴开启工件离心运动,通过控制离心转速、工件运动方式、蚀刻过程中蚀刻时间等过程工艺参数,结合工件安装工位、安装方向等装置参数,在金属表面结构蚀刻出预设规则与不规则结构;

46.(4)工件蚀刻完毕后,将溶液池内蚀刻液回收,并注入清洗液,对工件进行碱洗、水洗、抛光等后处理工序,完成工件表面结构的蚀刻加工。

47.所述转轴的工作转速为50rpm-5000rpm。

48.所述转轴驱动工件工作频率方式为间歇工作或连续进行,所述间歇工作可为单向运动或循环往复运动。

49.实施例1,基于上述刻蚀加工装置,该金属离心蚀刻加工方法采用以下工艺步骤:

50.首先对金属工件表面进行清洗除油,水洗,干燥等前处理工艺,获得干净的金属铜

片,铜片加工尺寸为40*40*0.85mm;

51.其次,根据设计的结构图纸对经过前处理的金属表面进行涂布感光材料,通过预制菲林进行掩膜曝光显影,暴露蚀刻结构区域。预设计的结构为为槽宽30μm,槽与槽之间间距为100μm的矩形沟槽阵列,蚀刻深度为0.25mm。

52.接着,将涂布感光显影后的金属铜片工件放置在离心蚀刻装置中进行蚀刻加工。工件通过机械螺栓锁紧于转盘上,往溶液池注入蚀刻液。

53.采用闭环伺服控制系统及计算机控制转轴开启工件离心运动,运动方式为单向连续运动,工作转速为300rpm。待工件蚀刻完毕后,将溶液池内蚀刻液回收,并注入清洗液,对工件进行碱洗、水洗、抛光等后处理工序,完成工件表面结构的蚀刻加工。后处理工艺根据现有技术可采用多种方式组合,故在本发明申请中不予以过多赘述。

54.最后,蚀刻出深度为0.25mm的规则沟槽结构,完成金属表面结构的蚀刻加工制造。

55.实施例2,与实施例1不同的是,本实施例针对蚀刻加工后斜度结构开展。

56.首先对金属工件表面进行清洗除油,水洗,干燥等前处理工艺,获得干净的金属铜片,铜片加工尺寸为60*60*0.5mm;

57.其次,根据设计的结构图纸对经过前处理的金属表面进行涂布感光材料,通过预制菲林进行掩膜曝光显影,暴露蚀刻结构区域。预设计的结构为为槽宽40μm,槽与槽之间间距为100μm的矩形沟槽阵列,蚀刻深度为0.15mm。

58.接着,将涂布感光显影后的金属铜片工件放置在离心蚀刻装置中进行蚀刻加工。工件通过磁力吸附锁紧于转盘上,每个卡位上安装两个工件,高度处于溶液池深度中心两侧,调整装夹座的安装位置,使得工件加工面与离心剪切方向成45

°

夹角,往溶液池注入蚀刻液。

59.采用闭环伺服控制系统及计算机控制转轴开启工件离心运动,运动方式为单向间歇运动,工作转速为1000rpm。待工件蚀刻完毕后,将溶液池内蚀刻液回收,并注入清洗液,对工件进行碱洗、水洗、抛光等后处理工序,完成工件表面斜度结构的蚀刻加工,后处理工艺根据现有技术可采用多种方式组合,故在本发明申请中不予以过多赘述。以上内容仅为本发明的较佳实施例,对于本领域的普通技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1