一种单晶硅片的生产工艺的制作方法

1.本发明涉及半导体材料生产技术领域,尤其涉及一种单晶硅片的生产工艺。

背景技术:

2.单晶硅片即硅的单晶体,是一种具有基本完整的点阵结构的晶体,其不同的方向具有不同的性质,是一种良好的半导材料,纯度要求达到99.9999%,甚至需达到99.9999999%以上,可用于制造半导体器件和太阳能电池,用高纯度的多晶硅在单晶炉内拉制而成,许多半导体晶体、光学晶体及各种功能晶体均可以通过熔体法进行单晶生长,这些单晶材料广泛应用于激光、通信、导航和雷达等领域,高质量的晶体是制备优异器件的基础。单晶体内的温度梯度越小,生长速度越慢,机械振动越小,晶体质量就越高。

3.经检索,中国专利号cn201810532990.1公开了一种太阳能单晶硅片生产工艺,虽然流程简单和成本较低,但是其切削液无法回收利用,从而无法进一步降低成本,同时废弃的切削液不仅增加了成本的消耗,还易使环境污染,且一般单晶硅片的生产工艺无法提升单晶硅片的质量,使得单晶硅片无法满足高精度工程的使用,带来了工艺缺陷的问题。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺陷,而提出的一种单晶硅片的生产工艺。

5.为了实现上述目的,本发明采用了如下技术方案:一种单晶硅片的生产工艺,该单晶硅片的生产工艺包括以下步骤:步骤一:制备单晶硅坯:选取纯度高的工业硅,筛选去除工业硅之间混杂的杂质,再将工业硅与掺杂物放入长晶炉内,关闭长晶炉,并对长晶炉内部进行抽真空处理,抽真空完成后,再向长晶炉内通入高纯度氩气,此时再通过长晶炉内的加热装置加热工业硅,使得工业硅与掺杂物混合熔融形成硅熔体,当硅熔体的温度稳定后,向硅熔体内加入晶种,再通过缩颈生长、放肩生长、等径生长和尾部生长的工序使得硅熔体变为单晶硅棒,再截取单晶硅棒的等径部分,即得单晶硅坯;步骤二:调配切削液:首先称取乳化剂5~10份、偏硅酸钠1~3份、磷酸钠1~2份、乙二醇5~7份、碱值保持剂0.5~1份、杀菌剂1~2份、纳米颗粒8~10份和水若干;其次将乳化剂、偏硅酸钠、磷酸钠、乙二醇和碱值保持剂混合搅拌,再放入混合器中,并向混合器内加入水,使得混合器在40℃的恒温下搅拌其内部的物料,直至混合液透明,即得基液;最后向混合器内加入纳米颗粒,使得纳米颗粒与基液混合,并再次搅拌至透明状态,即得切削液;步骤三:切削单晶硅坯:启动硅片砂轮,再倒入部分切削液,使得硅片砂轮配合切削液对单晶硅坯的上表面和下表面进行磨削,去除量保持在20~40,确保单晶硅坯的上表面与下表面平行,再启动切片机,并倒入剩余的切削液,先对单晶硅坯进行预切割,使得单晶硅坯的外表面形成预切槽,且预切槽的面积占单晶硅坯横截面的15%~25%,再高速切割单晶硅坯,形成预单晶硅片;

步骤四:后处理:精磨预单晶硅片,使得单晶硅片的顶面与底面平行,且顶面和底面均与外表面垂直,再将预单晶硅片放入超声波清洗设备中进行超声波清洗,去除预单晶硅片上的切削液和杂质,最后对预单晶硅片进行烘干和分选,保留合格的预单晶硅片,即得单晶硅片;步骤五:回收切削液:收集步骤三与步骤四中使用后的切削液,即废弃切削液,分析废弃切削液中碱值保持剂、杀菌剂和纳米颗粒的含量,再与步骤二中所述切削液进行比对,判断二者之间的差值,判断结束后,过滤废弃切削液,去除废弃切削液中大颗粒杂质,再将其放入反应釜中,依据差值向反应釜内加入碱值保持剂和纳米颗粒,加热至40℃后恒温搅拌1~1.5h,搅拌完成后停止加热,形成混合物,当混合物的温度等于室温时,再依据差值加入杀菌剂,再次搅拌1~1.5h,直至透明后,即得新切削液;通过收集使用后的切削液,并判断废弃切削液与切削液之间的差值,判断结束后,过滤废弃切削液,去除废弃切削液中大颗粒杂质,再将废弃切削液放入反应釜中,依据差值向反应釜内加入碱值保持剂和纳米颗粒,加热至40℃后恒温搅拌1~1.5h,搅拌完成后停止加热,形成混合物,当混合物的温度等于室温时,再依据差值加入杀菌剂,再次搅拌1~1.5h,直至透明后,即得新切削液,达到切削液回收利用的目的,不仅进一步降低了成本的消耗,还降低了环境污染的问题。

6.进一步地,步骤一中所述晶种的晶向类型为《111》或《110》,该晶种一般呈方形长条状。

7.进一步地,步骤二中所述调配切削液的具体步骤为:s1、称取乳化剂5~10份、偏硅酸钠1~3份、磷酸钠1~2份、乙二醇5~7份、碱值保持剂0.5~1份、杀菌剂1~2份、纳米颗粒8~10份和水若干;s2、将乳化剂、偏硅酸钠、磷酸钠、乙二醇和碱值保持剂混合搅拌,再放入混合器中,并向混合器内加入水,使得混合器在40℃的恒温下搅拌其内部的物料,直至混合液透明,即得基液;s3、向混合器内加入纳米颗粒,使得纳米颗粒与基液混合,并再次搅拌至透明状态,即得切削液。

8.进一步地,步骤三中所述预切槽相互平行,所述切片机的切割速度为600~700,切割线的张力为15~25n,新线进给量为300。

9.进一步地,步骤四中所述烘干的烘干温度为80℃,烘干时间为1h。

10.进一步地,步骤五中所述碱值保持剂和杀菌剂分别为三乙醇胺和三嗪类。

11.相比于现有技术,本发明的有益效果在于:1、本发明通过向硅熔体内加入晶种,再通过缩颈生长、放肩生长、等径生长和尾部生长的工序使得硅熔体变为单晶硅棒,再截取单晶硅棒的等径部分,得到单晶硅坯,避免晶种位错,从而单晶硅的内部质量提高,再调配切削液,并通过硅片砂轮配合切削液对单晶硅坯的上表面和下表面进行磨削,确保单晶硅坯的上表面与下表面平行,再通过切片机对单晶硅坯进行预切割,使得单晶硅坯的外表面形成预切槽,再高速切割单晶硅坯,形成预单晶硅片,最后进行后处理,完成单晶硅片的生产,使得单晶硅片外部质量提高,达到充分提高单晶硅片质量的目的,使得单晶硅片可满足高精度工程的使用。

12.2、本发明通过收集使用后的切削液,并判断废弃切削液与切削液之间的差值,判

断结束后,过滤废弃切削液,去除废弃切削液中大颗粒杂质,再将废弃切削液放入反应釜中,依据差值向反应釜内加入碱值保持剂和纳米颗粒,加热至40℃后恒温搅拌1~1.5h,搅拌完成后停止加热,形成混合物,当混合物的温度等于室温时,再依据差值加入杀菌剂,再次搅拌1~1.5h,直至透明后,即得新切削液,达到切削液回收利用的目的,不仅进一步降低了成本的消耗,还降低了环境污染的问题。

附图说明

13.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

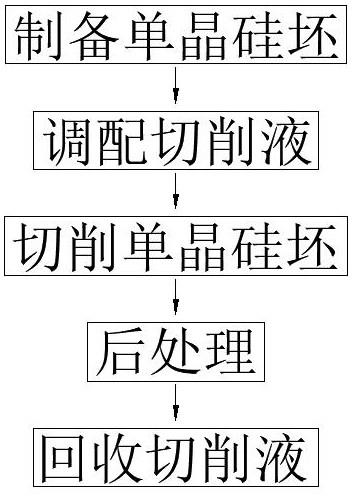

14.图1为本发明提出的一种单晶硅片的生产工艺的流程示意图。

具体实施方式

15.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

16.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

17.实施例1:请参阅图1,本发明提供一种技术方案:一种单晶硅片的生产工艺,该单晶硅片的生产工艺包括以下步骤:步骤一:制备单晶硅坯:选取纯度高的工业硅,筛选去除工业硅之间混杂的杂质,再将工业硅与掺杂物放入长晶炉内,关闭长晶炉,并对长晶炉内部进行抽真空处理,抽真空完成后,再向长晶炉内通入高纯度氩气,此时再通过长晶炉内的加热装置加热工业硅,使得工业硅与掺杂物混合熔融形成硅熔体,当硅熔体的温度稳定后,向硅熔体内加入晶种,再通过缩颈生长、放肩生长、等径生长和尾部生长的工序使得硅熔体变为单晶硅棒,再截取单晶硅棒的等径部分,即得单晶硅坯,所述晶种的晶向类型为《111》或《110》,该晶种一般呈方形长条状;步骤二:调配切削液,所述调配切削液的具体步骤为:s1、称取乳化剂5~10份、偏硅酸钠1~3份、磷酸钠1~2份、乙二醇5~7份、碱值保持剂0.5~1份、杀菌剂1~2份、纳米颗粒8~10份和水若干;s2、将乳化剂、偏硅酸钠、磷酸钠、乙二醇和碱值保持剂混合搅拌,再放入混合器中,并向混合器内加入水,使得混合器在40℃的恒温下搅拌其内部的物料,直至混合液透明,即得基液;s3、向混合器内加入纳米颗粒,使得纳米颗粒与基液混合,并再次搅拌至透明状态,即得切削液;步骤三:切削单晶硅坯:启动硅片砂轮,再倒入部分切削液,使得硅片砂轮配合切削液对单晶硅坯的上表面和下表面进行磨削,去除量保持在20~40,确保单晶硅坯的上表面与下表面平行,再启动切片机,并倒入剩余的切削液,先对单晶硅坯进行预切割,使得单

晶硅坯的外表面形成预切槽,且预切槽的面积占单晶硅坯横截面的15%~25%,再高速切割单晶硅坯,形成预单晶硅片,所述预切槽相互平行,所述切片机的切割速度为600~700,切割线的张力为15~25n,新线进给量为300;步骤四:后处理:精磨预单晶硅片,使得单晶硅片的顶面与底面平行,且顶面和底面均与外表面垂直,再将预单晶硅片放入超声波清洗设备中进行超声波清洗,去除预单晶硅片上的切削液和杂质,最后对预单晶硅片进行烘干和分选,保留合格的预单晶硅片,即得单晶硅片,所述烘干的烘干温度为80℃,烘干时间为1h;步骤五:回收切削液。

18.具体的,在生产单晶硅片的过程中,将工业硅与掺杂物混合熔融形成硅熔体,当硅熔体的温度稳定后,向硅熔体内加入晶种,再通过缩颈生长、放肩生长、等径生长和尾部生长的工序使得硅熔体变为单晶硅棒,再截取单晶硅棒的等径部分,得到单晶硅坯,避免晶种位错,从而单晶硅的内部质量提高,再调配切削液,并通过硅片砂轮配合切削液对单晶硅坯的上表面和下表面进行磨削,确保单晶硅坯的上表面与下表面平行,再通过切片机对单晶硅坯进行预切割,使得单晶硅坯的外表面形成预切槽,再高速切割单晶硅坯,形成预单晶硅片,最后进行后处理,完成单晶硅片的生产,使得单晶硅片外部质量提高,达到充分提高单晶硅片质量的目的,使得单晶硅片可满足高精度工程的使用。

19.实施例2:请参阅图1,本发明提供一种技术方案:一种单晶硅片的生产工艺,除与上述实施例相同结构外,本实施例将具体介绍切削液的回收过程;具体为,收集步骤三与步骤四中使用后的切削液,即废弃切削液,分析废弃切削液中碱值保持剂、杀菌剂和纳米颗粒的含量,再与步骤二中所述切削液进行比对,判断二者之间的差值,判断结束后,过滤废弃切削液,去除废弃切削液中大颗粒杂质,再将其放入反应釜中,依据差值向反应釜内加入碱值保持剂和纳米颗粒,加热至40℃后恒温搅拌1~1.5h,搅拌完成后停止加热,形成混合物,当混合物的温度等于室温时,再依据差值加入杀菌剂,再次搅拌1~1.5h,直至透明后,即得新切削液,所述碱值保持剂和杀菌剂分别为三乙醇胺和三嗪类。

20.具体的,在回收切削液的过程中,收集使用后的切削液,即废弃切削液,分析废弃切削液中碱值保持剂、杀菌剂和纳米颗粒的含量,再与步骤二中所述切削液进行比对,判断二者之间的差值,判断结束后,过滤废弃切削液,去除废弃切削液中大颗粒杂质,再将其放入反应釜中,依据差值向反应釜内加入碱值保持剂和纳米颗粒,加热至40℃后恒温搅拌1~1.5h,搅拌完成后停止加热,形成混合物,当混合物的温度等于室温时,再依据差值加入杀菌剂,再次搅拌1~1.5h,直至透明后,即得新切削液,达到切削液回收利用的目的,不仅进一步降低了成本的消耗,还降低了环境污染的问题。

21.本发明的工作原理及使用流程:选取纯度高的工业硅,筛选去除工业硅之间混杂的杂质,再将工业硅与掺杂物放入长晶炉内,关闭长晶炉,并对长晶炉内部进行抽真空处理,抽真空完成后,再向长晶炉内通入高纯度氩气,此时再通过长晶炉内的加热装置加热工业硅,使得工业硅与掺杂物混合熔融形成硅熔体,当硅熔体的温度稳定后,向硅熔体内加入晶种,再通过缩颈生长、放肩生长、等径生长和尾部生长的工序使得硅熔体变为单晶硅棒,再截取单晶硅棒的等径部分,得到单晶硅坯,避免晶种位错,从而单晶硅的内部质量提高,

再调配切削液,并通过硅片砂轮配合切削液对单晶硅坯的上表面和下表面进行磨削,确保单晶硅坯的上表面与下表面平行,再通过切片机对单晶硅坯进行预切割,使得单晶硅坯的外表面形成预切槽,再高速切割单晶硅坯,形成预单晶硅片,最后进行后处理,完成单晶硅片的生产,使得单晶硅片外部质量提高,达到充分提高单晶硅片质量的目的,使得单晶硅片可满足高精度工程的使用,当上述过程完成后,收集使用后的切削液,即废弃切削液,分析废弃切削液中碱值保持剂、杀菌剂和纳米颗粒的含量,再与步骤二中所述切削液进行比对,判断二者之间的差值,判断结束后,过滤废弃切削液,去除废弃切削液中大颗粒杂质,再将其放入反应釜中,依据差值向反应釜内加入碱值保持剂和纳米颗粒,加热至40℃后恒温搅拌1~1.5h,搅拌完成后停止加热,形成混合物,当混合物的温度等于室温时,再依据差值加入杀菌剂,再次搅拌1~1.5h,直至透明后,即得新切削液,达到切削液回收利用的目的,不仅进一步降低了成本的消耗,还降低了环境污染的问题,完成操作。

22.相比于现有技术,本发明的有益效果在于:本发明能够避免晶种位错,从而单晶硅的内部质量提高,再调配切削液,并通过硅片砂轮配合切削液对单晶硅坯的上表面和下表面进行磨削,确保单晶硅坯的上表面与下表面平行,再通过切片机对单晶硅坯进行预切割,使得单晶硅坯的外表面形成预切槽,再高速切割单晶硅坯,形成预单晶硅片,最后进行后处理,完成单晶硅片的生产,使得单晶硅片外部质量提高,达到充分提高单晶硅片质量的目的,使得单晶硅片可满足高精度工程的使用。

23.本发明通过收集使用后的切削液,并判断废弃切削液与切削液之间的差值,判断结束后,过滤废弃切削液,去除废弃切削液中大颗粒杂质,再将废弃切削液放入反应釜中,依据差值向反应釜内加入碱值保持剂和纳米颗粒,加热至40℃后恒温搅拌1~1.5h,搅拌完成后停止加热,形成混合物,当混合物的温度等于室温时,再依据差值加入杀菌剂,再次搅拌1~1.5h,直至透明后,即得新切削液,达到切削液回收利用的目的,不仅进一步降低了成本的消耗,还降低了环境污染的问题。

24.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1