三元锂电池正负极材料回收方法与流程

1.本技术涉及金属复合材料技术领域,尤其涉及一种三元锂电池正负极材料回收方法。

背景技术:

2.镍是我国战略性矿产之一,在传统不锈钢、新能源汽车电池等新兴产业中具有重要的地位,被很多国家视为“战略物资”。我国是世界上最大的镍资源消费国,但也是一个贫镍国。我国红土镍矿储量少,镍资源储量以硫化镍矿为主,主要分布在甘肃(占57.8%)、内蒙古(占19.4%)和新疆(占7.6%)等地。目前,我国所需的镍矿资源中,有90%以上来源于印尼和菲律宾,供需矛盾导致镍资源对外依存度维持高位,镍资源持续稳定供应存在很大的挑战。

3.镍是一种过渡金属元素,具有独特的核外电子结构,电池反应中,当锂离子脱出时过渡金属镍发生变价来达到荷电平衡,可以从ni

2+

变成ni

3+

,再由ni

3+

变到ni

4+

,三元正极材料中镍含量越高,能够脱出的锂离子就越多,正极材料的克容量就越高。

4.然而,目前对三元锂电池正、负极粉回收的主流工艺为湿法工艺,主要思路为浸出废料中的混合金属盐溶液,然后通过多种萃取剂分离,并逐级提纯为纯度较高的镍盐溶液、钴盐溶液、锰盐溶液、锂盐等原料,提取工艺流程较长,大量使用酸碱溶液,成本较高,且提取产物中杂质较多。

技术实现要素:

5.本技术的主要目的在于提供一种三元锂电池正负极材料回收方法,旨在解决现有技术三元锂电池资源回收工艺复杂、成本高且提取产物杂质较多的技术问题。

6.为实现上述目的,本技术提供一种三元锂电池正负极材料回收方法,所述三元锂电池正负极材料回收方法包括以下步骤:

7.等离子还原:在三元锂电池正负极混粉中添加助剂,混合后,送入等离子还原炉进行焙烧,得到焙砂;

8.水浸锂锰:向所述焙砂中加入水,搅拌,浸出,得到钴掺杂的镍基催化剂滤渣和第一滤液;

9.调值沉锰:调节所述第一滤液的ph值,得到氢氧化锰滤渣和第二滤液;

10.炭化沉锂:向所述第二滤液中加入碳酸盐,得到碳酸锂滤渣。

11.可选地,所述等离子还原步骤中的所述助剂包括还原剂和酸化剂。

12.可选地,所述还原剂包括锂电池石墨负极粉、活性炭粉和煤粉中的一种或多种的混合物。

13.可选地,所述酸化剂包括含有硫酸根、硫酸氢根和/或氯离子的水溶性化合物。

14.可选地,所述等离子还原步骤中的所述焙烧的焙烧温度为600-900℃,焙烧时间为3-6小时。

15.可选地,所述等离子还原步骤中的所述焙烧处于无氧条件、还原性气氛中或保护气氛中。

16.可选地,所述还原性气氛包括氢氩混合气体或者氢氮混合气体,所述氢氩混合气体中氢气的浓度为8-12%,所述氢氮混合气体中氢气的浓度为8-12%。

17.可选地,所述向所述焙砂中加入水,搅拌,浸出,得到钴掺杂的镍基催化剂滤渣和第一滤液的步骤包括:

18.向所述焙砂中加入4-7倍质量的水,搅拌,并控制浸出温度,使得所述焙砂在70-98℃的温度下,浸出2-3小时。

19.可选地,所述调节所述第一滤液的ph值,得到氢氧化锰滤渣和第二滤液的步骤包括:

20.向所述第一滤液中加入过量液碱,以将所述第一滤液的ph值调节至8-13,并控制反应温度在60-80℃,反应0.5-2小时,得到氢氧化锰滤渣和第二滤液。

21.可选地,所述向所述第二滤液中加入碳酸盐,得到碳酸锂滤渣和废液的步骤包括:

22.向所述第二滤液中加入过量纯碱,并控制反应温度在80-100℃,反应1-4小时,得到碳酸锂滤渣和废液。

23.本技术提供了一种三元锂电池正负极材料回收方法,通过等离子还原,即在三元锂电池正负极混粉中添加助剂,混合后,送入等离子还原炉进行焙烧,得到焙砂,实现了将锰和锂转化为锰和锂的金属盐溶液,并使得大量的镍与少量的钴和铝结合形成镍基催化剂,同时将三元锂电池正负极混粉中的有机杂质分解成二氧化碳、水等小分子除去;进而通过水浸锂锰,即向所述焙砂中加入水,搅拌,浸出,得到钴掺杂的镍基催化剂滤渣和第一滤液,实现了含有锰和锂的滤液与含有钴掺杂的镍基催化剂的滤渣的分离,进而实现了钴掺杂的镍基催化剂的回收,进而通过调值沉锰,即调节所述第一滤液的ph值,得到氢氧化锰滤渣和第二滤液,实现了锰和锂的分离,进而实现了锰的回收,进而通过炭化沉锂,即向所述第二滤液中加入碳酸盐,得到碳酸锂滤渣,实现了锂的回收,进而实现了废旧三元锂电池正负极混粉的全组分的资源化再生利用,与现有技术要依次回收锰、钴、镍、锂且还需要去除杂质成分的方式相比,本技术的回收方法,可以通过等离子还原过程将镍、钴和铝等金属制备成镍基催化剂,制备得到的镍基催化剂可以直接投入使用,无需进一步分离,既可以实现资源的有效利用,又可以简化各类金属的分离和提取的工艺流程,减少各类金属的分离和提取所需消耗的试剂,降低回收成本,克服了现有技术三元锂电池资源回收工艺复杂、成本高且提取产物杂质较多的技术问题。

附图说明

24.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本技术的实施例,并与说明书一起用于解释本技术的原理。

25.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

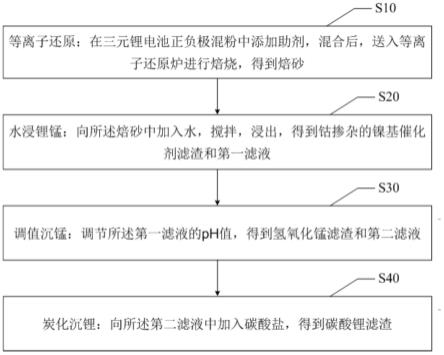

26.图1为本技术三元锂电池正负极材料回收方法的一实施例的流程示意图。

27.本技术目的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

28.为使本发明的上述目的、特征和优点能够更加明显易懂,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其它实施例,均属于本发明保护的范围。

29.镍是我国战略性矿产之一,在传统不锈钢、新能源汽车电池等新兴产业中具有重要的地位,被很多国家视为“战略物资”。我国是世界上最大的镍资源消费国,但也是一个贫镍国。我国红土镍矿储量少,镍资源储量以硫化镍矿为主,主要分布在甘肃(占57.8%)、内蒙古(占19.4%)和新疆(占7.6%)等地。目前,我国所需的镍矿资源中,有90%以上来源于印尼和菲律宾,供需矛盾导致镍资源对外依存度维持高位,镍资源持续稳定供应存在很大的挑战。

30.镍是一种过渡金属元素,具有独特的核外电子结构,电池反应中,当锂离子脱出时过渡金属镍发生变价来达到荷电平衡,可以从ni

2+

变成ni

3+

,再由ni

3+

变到ni

4+

,三元正极材料中镍含量越高,能够脱出的锂离子就越多,正极材料的克容量就越高。镍是一种理想的电池正极材料元素,近年来含有高含量镍的三元正极材料发展迅猛。

31.目前对三元锂电池正、负极粉回收的主流工艺为湿法工艺,主要思路为浸出废料中的混合金属盐溶液,然后通过多种萃取剂分离,并逐级提纯为纯度较高的镍盐溶液、钴盐溶液、锰盐溶液、锂盐等原料,然而,现有的湿法工艺存在以下问题:

32.第一,目前湿法工艺的工艺流程较长,产品质量影响因素多,大量使用酸碱溶液,成本较高。

33.第二,浸出过程中,必然有石墨渣、报废渣等作为固废或危废,第三方处理成本较高。

34.第三,萃取过程使用有机萃取剂和溶剂,都具有一定的水溶性,增加了产品和萃取液后续处理难度,废水零排处理成本高昂。

35.第四,萃取线对镍、钴、锰的设计产能比例都是均衡性的、普适性的,为保证生产的经济性,必须维持较高的产能利用率,一旦原料端的镍、钴、锰比例不均衡,则会造成某条线的产能的浪费。

36.第五,镍、钴、锰的萃取分离也是顺序式的,在新型萃取体系开发出来之前,不可能针对某种特定镍、钴、锰比例的原料来取舍性的分离。

37.针对实际生产,以及未来镍钴锰三元锂电池向高镍电池的发展趋势,回收的锂电池正负极混粉含有少量的铝、铜、镍、钴、锰、石墨、有机粘结剂杂质,成分复杂,基于此,本技术提出一种三元锂电池正负极材料回收方法,实现了废旧镍钴锰三元锂电池正负极混粉的全组分资源化再生利用,克服了现有技术三元锂电池资源回收工艺复杂、成本高且提取产物杂质较多的技术问题。

38.本技术实施例提供一种三元锂电池正负极材料回收方法,在本技术三元锂电池正负极材料回收方法的一实施例中,参照图1,所述三元锂电池正负极材料回收方法包括:

39.步骤s10,等离子还原:在三元锂电池正负极混粉中添加助剂,混合后,送入等离子还原炉进行焙烧,得到焙砂;

40.在本实施例中,需要说明的是,所述三元锂电池为高镍三元锂电池,所述高镍三元锂电池是以高镍三元材料作为正极材料的锂电池,在一种可实施的方式中,所述高镍三元材料中镍的摩尔含量大于或等于0.8。

41.具体地,将回收的三元锂电池正负极混粉与助剂混合,称取一定质量添加了助剂的三元锂电池正负极混粉,送入等离子还原炉进行焙烧,得到焙砂,所述焙砂中含有可溶于水的锂盐和锰盐,其中,所述助剂为有助于提高焙烧效率和效果的化合物,包括还原剂和酸化剂等,其中,所述还原剂可以为废旧锂离子电池石墨负极粉、活性炭粉、煤粉等中的一种或多种的混合物,所述还原剂的添加量以使得锂和锰为金属盐的形式存在,而其他的过渡金属可以继续以金属或低价金属氧化物的形式存在即可,具体可以结合其他工艺条件通过理论计算或实际测试结果进行确定,本实施例对此不加以限制,所述还原剂还有助于所述三元锂电池正负极混粉中的有机粘结剂和其他有机杂质的去除,在一种可实施的方式中,所述还原剂的添加量相较于理论计算结果和实际测试结果,可稍过量,在一种可实施的方式中,可以为理论计算结果或实际测试结果的1.2-1.4倍,例如1.2倍、1.3倍、1.4倍等;所述酸化剂可以为含有硫酸根、硫酸氢根和/或氯离子的水溶性化合物,所述酸化剂用于与锂和锰结合形成可溶于水的金属盐的形式,故而,所述酸化剂的添加量以使得锂和锰可充分结合形成金属盐的形式即可,具体可以结合其他工艺条件通过理论计算或实际测试结果进行确定,本实施例对此不加以限制,在一种可实施的方式中,所述酸化剂的添加量相较于理论计算结果和实际测试结果,可稍过量,在一种可实施的方式中,可以为理论计算结果或实际测试结果的1.2-1.4倍,例如1.2倍、1.3倍、1.4倍等。

42.可选地,所述等离子还原步骤中的所述助剂包括还原剂和酸化剂。

43.可选地,所述还原剂包括锂电池石墨负极粉、活性炭粉和煤粉中的一种或多种的混合物。

44.可选地,所述酸化剂包括含有硫酸根、硫酸氢根和/或氯离子的水溶性化合物。

45.可选地,所述等离子还原步骤中的所述焙烧处于无氧条件、还原性气氛中或保护气氛中。

46.在本实施例中,具体地,在所述等离子还原过程中,向所述等离子还原炉中通入一定量的还原性气体或保护气体,使得所述焙烧过程处于无氧条件、还原性气氛中或保护气氛中,其中,所述还原性气体可以为氢氩混合气体、氢氮混合气体等,所述保护气体可以为氩气或氮气等,所述还原性气氛用于使得锂和锰为金属盐的形式存在,而其他的过渡金属可以继续以金属或低价金属氧化物的形式存在,同时有助于所述三元锂电池正负极混粉中的有机粘结剂和其他有机杂质的去除。

47.可选地,所述还原性气氛包括氢氩混合气体或者氢氮混合气体,所述氢氩混合气体中氢气的浓度为8-12%,所述氢氮混合气体中氢气的浓度为8-12%。

48.在本实施例中,所述还原性气氛包括氢氩混合气体或者氢氮混合气体,所述氢氩混合气体中氢气的浓度为8-12%,例如8%、10%、12%等,所述氢氮混合气体中氢气的浓度为8-12%,例如8%、10%、12%等。

49.可选地,所述等离子还原步骤中的所述焙烧的焙烧温度为600-900℃,焙烧时间为3-6小时。

50.在本实施例中,具体地,所述等离子还原步骤中的所述焙烧的焙烧温度为600-900

℃,例如600℃、782℃、900℃等,焙烧时间为3-6小时,例如3小时、4.5小时、6小时等。

51.需要说明的是,当温度≥600℃时,在还原性气氛和/或还原剂存在的条件下,含锰氧化物与酸化剂反应的吉布斯自由能[δgθ(kj/mol)]为负值,约-81.77kj/mol,即反应可自发进行,在氧化条件和酸化剂存在时,锰的反应产物以低价金属氧化物,即mno2(二氧化锰),的形式存在,当还原剂或还原条件充足,且酸化剂同时存在时,mno2将以可溶于水的金属盐的形式存在,例如:硫酸锰、氯化锰等,而其他的过渡金属则继续以金属或低价金属氧化物形式存在,故而在适宜的温度下,通过控制还原剂和/或还原性气氛充分,并控制酸化剂充足,即可使得锰转化成可溶于水的金属盐的形式,进而可以使得锰与锂一起在后续通过水浸的方式从混合物中提取出来。控制还原温度为600-900℃,还可充分修复废旧锂离子电池正极粉的层状结构,提高镍基催化剂的活性。

[0052]

步骤s20,水浸锂锰:向所述焙砂中加入水,搅拌,浸出,得到钴掺杂的镍基催化剂滤渣和第一滤液;

[0053]

在本实施例中,具体地,向所述焙砂中加入水,搅拌,使得所述焙砂中的可溶于水的锂盐和锰盐充分溶解于水中,充分反应后,过滤沉淀,得到含有镍元素和钴元素的滤渣,以及含有锂元素和锰元素的第一滤液,所述含有镍元素和钴元素的滤渣清洗干净后即可得到钴掺杂的镍基催化剂,需要说明的是,所述含有镍元素和钴元素的滤渣中还可以含有少量其他金属杂质,例如铝、锰等,少量金属杂质与钴元素、镍元素结合成的合金,可以直接用作催化剂。钴的引入丰富了催化剂的表面氧缺陷,同时也提高了镍的分散和还原程度,增强了催化剂的二氧化碳吸附活化能力和加氢能力,可以有效提高镍基催化剂的催化活性。

[0054]

可选地,所述向所述焙砂中加入水,搅拌,浸出,得到钴掺杂的镍基催化剂滤渣和第一滤液的步骤包括:

[0055]

向所述焙砂中加入4-7倍质量的水,搅拌,并控制浸出温度,使得所述焙砂在70-98℃的温度下,浸出2-3小时。

[0056]

在本实施例中,具体地,向所述焙砂中加入所述焙砂质量的4-7倍质量的水,搅拌,并通过水浴加热或其他保温方式控制浸出温度处于70-98℃,例如70℃、85℃、98℃等,浸出2-3小时,例如2小时、2.5小时、3小时等,以使得所述焙砂中的可溶于水的锂盐和锰盐可以充分溶解于水中,充分反应后,过滤沉淀,得到含有镍元素和钴元素的滤渣,以及含有锂元素和锰元素的第一滤液,所述含有镍元素和钴元素的滤渣清洗干净后即可得到钴掺杂的镍基催化剂。

[0057]

步骤s30,调值沉锰:调节所述第一滤液的ph值,得到氢氧化锰滤渣和第二滤液;

[0058]

在本实施例中,具体地,向所述第一滤液中加入碱,增大调节所述第一滤液的ph值,使得所述第一滤液中的锰与氢氧根离子结合形成氢氧化锰沉淀,过滤沉淀后得到含有锰元素的氢氧化锰滤渣,以及含有锂元素的第二滤液,其中,所述碱可以为液碱、氢氧化钠溶液和/或氢氧化钾溶液等。

[0059]

可选地,所述调节所述第一滤液的ph值,得到氢氧化锰滤渣和第二滤液的步骤包括:

[0060]

向所述第一滤液中加入过量液碱,以将所述第一滤液的ph值调节至8-13,并控制反应温度在60-80℃,反应0.5-2小时,得到氢氧化锰滤渣和第二滤液。

[0061]

在本实施例中,具体地,向所述第一滤液中加入过量液碱,增大调节所述第一滤液

的ph值至8-13的范围内,同时控制反应温度在60-80℃,例如60℃、72℃、80℃等,使得所述第一滤液中的锰与氢氧根离子充分反应0.5-2小时,例如0.5小时、1小时、2小时等,形成氢氧化锰沉淀,过滤沉淀后得到含有锰元素的氢氧化锰滤渣,以及含有锂元素的第二滤液,其中,所述碱可以为液碱、氢氧化钠溶液和/或氢氧化钾溶液等,所述过量液碱是指的,超过液碱的理论添加量,在一种可实施的方式中,所述过量液碱可以为理论计算结果或实际测试结果的1.2-1.4倍,例如1.2倍、1.3倍、1.4倍等,所述液碱的理论添加量,可以结合其他工艺条件通过理论计算或实际测试结果进行确定,本实施例对此不加以限制,过量的液碱用于保证氢氧根离子过量,进而使得锰元素可以充分与氢氧根离子结合形成氢氧化锰,提高锰的回收率,也可以提高后续碳酸锂沉淀的纯度。

[0062]

步骤s40,炭化沉锂:向所述第二滤液中加入碳酸盐,得到碳酸锂滤渣。

[0063]

在本实施例中,具体地,向所述第二滤液中加入碳酸盐,以向所述第二滤液中引入碳酸根离子,使得所述第二滤液中的锂元素与碳酸根离子结合形成碳酸锂沉淀,过滤沉淀后得到碳酸锂滤渣,其中,所述碳酸盐可以为固体碳酸钠和/或碳酸钾溶液等。

[0064]

可选地,所述向所述第二滤液中加入碳酸盐,得到碳酸锂滤渣和废液的步骤包括:

[0065]

向所述第二滤液中加入过量纯碱,并控制反应温度在80-100℃,反应1-4小时,得到碳酸锂滤渣和废液。

[0066]

在本实施例中,具体地,向所述第二滤液中加入过量纯碱,以向所述第二滤液中引入碳酸根离子,同时,控制反应温度在80-100℃,例如80℃、88℃、100℃等,使得所述第二滤液中的锂元素与碳酸根离子充分反应1-4小时,例如1小时、2.5小时、4小时等,形成碳酸锂沉淀,过滤沉淀后得到碳酸锂滤渣,其中,所述碳酸盐可以为固体碳酸钠和/或碳酸钾溶液等,所述过量纯碱是指的,超过纯碱的理论添加量,在一种可实施的方式中,所述过量纯碱可以为理论计算结果或实际测试结果的1.2-1.4倍,例如1.2倍、1.3倍、1.4倍等,所述纯碱的理论添加量,可以结合其他工艺条件通过理论计算或实际测试结果进行确定,本实施例对此不加以限制,过量纯碱用于保证碳酸根离子过量,进而使得锂元素可以充分与碳酸根离子结合形成碳酸锂,提高锂的回收率。

[0067]

在本实施例中,通过等离子还原,即在三元锂电池正负极混粉中添加助剂,混合后,送入等离子还原炉进行焙烧,得到焙砂,实现了将锰和锂转化为锰和锂的金属盐溶液,并使得大量的镍与少量的钴和铝结合形成镍基催化剂,同时将三元锂电池正负极混粉中的有机杂质分解成二氧化碳、水等小分子除去;进而通过水浸锂锰,即向所述焙砂中加入水,搅拌,浸出,得到钴掺杂的镍基催化剂滤渣和第一滤液,实现了含有锰和锂的滤液与含有钴掺杂的镍基催化剂的滤渣的分离,进而实现了钴掺杂的镍基催化剂的回收,进而通过调值沉锰,即调节所述第一滤液的ph值,得到氢氧化锰滤渣和第二滤液,实现了锰和锂的分离,进而实现了锰的回收,进而通过炭化沉锂,即向所述第二滤液中加入碳酸盐,得到碳酸锂滤渣,实现了锂的回收,进而实现了废旧三元锂电池正负极混粉的全组分的资源化再生利用,与现有技术要依次回收锰、钴、镍、锂且还需要去除杂质成分的方式相比,本技术的回收方法,可以通过等离子还原过程将镍、钴和铝等金属制备成镍基催化剂,制备得到的镍基催化剂可以直接投入使用,无需进一步分离,既可以实现资源的有效利用,又可以简化各类金属的分离和提取的工艺流程,减少各类金属的分离和提取所需消耗的试剂,降低回收成本,克服了现有技术三元锂电池资源回收工艺复杂、成本高且提取产物杂质较多的技术问题。

[0068]

为了进一步理解本技术,下面结合实施例对本技术提供的三元锂电池正负极材料回收方法进行具体地描述。本发明实施例均采用商品化的市售原料。

[0069]

实施例1

[0070]

在三元锂电池正负极混粉中添加石墨粉和硫酸氢铵,混合后,送入等离子还原炉进行焙烧,得到焙砂,其中,焙烧温度为600℃,焙烧时间为6小时,在焙烧过程中,向所述等离子还原炉中通入氢气浓度为10%的氢氩混合气;

[0071]

向所述焙砂中加入4倍质量的水,搅拌,在98℃的温度下,浸出3小时,得到钴掺杂的镍基催化剂滤渣和第一滤液;

[0072]

向所述第一滤液中加入液碱理论添加量的1.2倍,将所述第一滤液的ph值调节至8-13,并控制反应温度在60℃,反应2小时,得到氢氧化锰滤渣和第二滤液;

[0073]

向所述第二滤液中加入纯碱理论添加量的1.2倍,并控制反应温度在80℃,反应4小时,得到碳酸锂滤渣和废液。

[0074]

实施例2

[0075]

在三元锂电池正负极混粉中添加活性炭粉和氯化铵,混合后,送入等离子还原炉进行焙烧,得到焙砂,其中,焙烧温度为900℃,焙烧时间为3小时,在焙烧过程中,向所述等离子还原炉中通入氢气浓度为10%的氢氮混合气;

[0076]

向所述焙砂中加入7倍质量的水,搅拌,在70℃的温度下,浸出2小时,得到钴掺杂的镍基催化剂滤渣和第一滤液;

[0077]

向所述第一滤液中加入液碱理论添加量的1.4倍,将所述第一滤液的ph值调节至8-13,并控制反应温度在80℃,反应0.5小时,得到氢氧化锰滤渣和第二滤液;

[0078]

向所述第二滤液中加入纯碱理论添加量的1.4倍,并控制反应温度在100℃,反应1小时,得到碳酸锂滤渣和废液。

[0079]

实施例3

[0080]

在三元锂电池正负极混粉中添加煤粉和硫酸铵,混合后,送入等离子还原炉进行焙烧,得到焙砂,其中,焙烧温度为750℃,焙烧时间为5小时,在焙烧过程中,向所述等离子还原炉中通入氢气浓度为10%的氢氩混合气;

[0081]

向所述焙砂中加入6倍质量的水,搅拌,在85℃的温度下,浸出2.5小时,得到钴掺杂的镍基催化剂滤渣和第一滤液;

[0082]

向所述第一滤液中加入液碱理论添加量的1.3倍,将所述第一滤液的ph值调节至8-13,并控制反应温度在75℃,反应1小时,得到氢氧化锰滤渣和第二滤液;

[0083]

向所述第二滤液中加入纯碱理论添加量的1.3倍,并控制反应温度在95℃,反应2小时,得到碳酸锂滤渣和废液。

[0084]

以上仅为本技术的优选实施例,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利处理范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1