一种工艺门板抛光工艺及抛光设备的制作方法

1.本发明涉及金属抛光领域,具体涉及一种工艺门板抛光工艺及抛光设备。

背景技术:

2.金属工艺门表面上具有金属凸出花纹或造型图案或浮雕,这类工艺门在生产过程中,需要对门板表面及其上花纹或造型图案或浮雕进行抛光处理,现在这类工作一般有人工手动进行,效率太低,耗时耗力,门板的加工成本也较高。

技术实现要素:

3.为解决上述技术问题,本发明提供一种工艺门板抛光设备,包括用于输送门板的输送辊道,输送辊道上方布置有抛光装置,输送辊道上布置有限位机构,门板具有花纹的板面朝上且呈平躺状布置在输送辊道上,门板的长度方向和输送辊道的输送方向一致,限位机构用于限制门板沿着输送辊道的宽度方向移动,抛光装置包括用于对门板上板面进行抛光处理的触点抛光机构和调节机构,调节机构用于调节触点抛光机构下降和门板接触并调节触点抛光机构沿着门板的宽度方向往复移动。

4.通过上述技术方案,能够实现对门板具有花纹的板面进行抛光处理的功能,通过输送辊道输送门板,便于实现对门板进行连续化、自动化的抛光处理。

5.优选的:触点抛光机构沿着输送辊道的宽度方向间隔分布。

6.通过上述技术方案,能够实现多组触点抛光机构对门板同时进行抛光的目的,有效的提升了抛光效率。

7.优选的:触点抛光机构包括两组抛光组件,两组抛光组件沿着输送辊道的输送方向间隔分布,抛光组件包括两转盘,两转盘和门板平行分布,转盘上端中心位置固定连接转轴一端,转轴立状布置,转轴转动安装在机架上,转盘下表面装有触点组件,转轴上端连接驱动组件,驱动组件用于驱使两转轴等速异向转动。

8.通过上述技术方案,能够实现两转盘的等速异向转动的目的,使得触点组件能够对花纹两侧侧面都能过进行抛光,避免了转盘只朝着一个方向转动,导致触点组件只能够接触到花纹一侧侧面,另外一侧侧面无法进行抛光的问题。

9.优选的:触点组件布置有若干组,各触点组件在转盘上均匀分布。

10.通过上述技术方案,能够实现多组触点组件的布置,使得各触点组件能够对不同凸起或凹陷的花纹都能够接触,从而实现对凹凸不平的花纹进行抛光的目的。

11.优选的:触点组件包括触点件和弹性组件,弹性组件安装在转盘上,触点件可拆卸式安装在弹性组件上,弹性组件用于向触点件提供垂直于转盘盘面的弹性力,触点件一端为和弹性组件连接的连接端,触点件另一端为用于抛光的抛光端,抛光端为半球形柔性部件,抛光端外表面粗糙。

12.通过上述技术方案,能够实现触点件的弹性安装,使得触点件在弹性组件的作用下,随着转盘转动时,能够始终保持触点件和花纹接触的目的,同时通过抛光端为半球形柔

性部件的设置,使得抛光端能够模拟手指的功能,不但保证抛光端能够始终和花纹或板面挤压贴靠的功能,同时在转动时,由于工艺板面上的花纹是凸起或凹陷的,这类凸起或凹陷是缓慢过渡的,所以半球形的抛光端能够稳定的通过花纹,而不会被卡住。

13.优选的:弹性组件包括导套和导杆,导套立状布置,导套上端固定安装在转盘上,导杆上端插在导套内,导杆杆长方向和导套轴向一致,导杆沿着其杆长方向和导套构成滑动导向配合,导套内装有弹簧,弹簧下端连接导杆上端,弹簧下端连接转盘,导杆下端具有螺纹,触点件连接端开设有螺纹孔,触点件通过螺纹配合的方式可拆卸式安装在导杆上。

14.通过上述技术方案,实现触点件的弹性安装的目的,实现了触点件和导杆下端的螺纹式连接,实现可拆卸式连接的目的。

15.优选的:驱动组件包括换向组件、传动组件和动力组件,换向组件和触点抛光机构一一对应布置,换向组件包括联动轴、a锥齿轮和b锥齿轮,联动轴布置在两转轴之间,联动轴水平布置,a锥齿轮安装在联动轴两端,b锥齿轮安装在转轴上端,a锥齿轮和b锥齿轮啮合,两a锥齿轮布置在两b锥齿轮之间,联动轴通过传动组件和动力组件连接。

16.通过上述技术方案,能够实现通过齿轮转动的方式驱使两转盘等速异向转动的目的。

17.优选的:调节机构包括升降组件和移动组件,移动组件包括滑块和滑轨,滑轨沿着输送辊道宽度方向布置,滑块安装在机架两端,滑块和滑轨对应布置,滑块沿着输送辊道的宽度方向和滑轨构成滑动导向配合,机架连接移动组件,移动组件用于调节机架沿着滑轨往复移动,升降组件连接滑轨,升降组件用于调节滑轨升降。

18.通过上述技术方案,实现了调节机架沿着输送辊道的宽度方向往复移动以及调节机架升降的目的。

19.优选的:移动组件包括曲柄和摇杆,摇杆水平布置,摇杆一端通过a铰接轴铰接在机架上,摇杆另一端通过b铰接轴铰接曲柄的一端,曲柄的另一端固定连接转驱动轴,驱动轴和a铰接轴、b铰接轴均立状布置。

20.通过上述技术方案,实现了通过曲柄摇杆机构调节机架沿着滑轨往复移动的功能。

21.优选的:抛光装置的前后方还布置有配合机构,配合机构包括两驱动辊,两驱动辊用于和门板抵压贴合,驱使门板沿着输送辊道的输送方向往复移动。

22.通过上述技术方案,能够实现调节门板沿着输送辊道的输送方向往复移动,实现配合转盘沿着门板宽度方向往复移动,以及两转盘等速异向转动,实现门板表面花纹进行全方位无死角彻底的抛光处理。

23.优选的:还包括除杂机构,除杂机构包括吸收组件和吹杂组件,吸收机构包括机壳,机壳将触点抛光机构罩住,机壳位于输送辊道两侧的内壁上布置有吸气孔,吸气孔连接吸气除杂装置,吹杂组件和抛光组件对应布置,吹杂组件用于将抛光组件产生的杂物吹出。

24.通过上述技术方案,能够实现将抛光产生的碎屑杂物吹出并进行吸收,实现环保的目的,同时将碎屑及时的吹出,避免碎屑对后续抛光产生不利的影响。

25.优选的:吹杂组件包括气罩,气罩为圆筒状构件,气罩上端封闭下端开口,气罩安装在机架上,气罩和转盘对应布置,转盘上端外圈位置布置有环形挡板,环形挡板的外径和气罩的内径一致,二者构成转动配合,转轴穿过气罩,转盘上开设有出气口,气罩连接供气

机构。

26.通过上述技术方案,实现从转盘中往外吹气的功能,实现将抛光产生的碎屑杂物向外吹出的功能。

27.优选的:限位机构包括限位导轮,限位导轮布置在输送辊道的两侧。

28.一种工艺门板抛光工艺,包括如下步骤:

29.s1:首先,采用输送辊道将门板输送到机架下方,位于机架前方的驱动辊和门板挤压贴合;

30.s2:然后,升降组件驱使机架下降,触点件和门板板面花纹挤压贴靠在一起;

31.s3:然后,进行抛光处理,动力组件通过传动组件带动联动轴转动,联动轴通过a锥齿轮和b锥齿轮啮合,带动两转轴等速异向转动,带动两转盘等速异向转动,触点件在转动过程中,触点件的抛光端对门板板面花纹进行抛光处理,于此同时,机架沿着门板宽度方向往复移动,驱动辊调节门板沿着其长度方向往复移动,实现对该区域进行全方位抛光处理;

32.s4:然后,驱动辊再将门板向前输送一个工位,重复s3,直至将门板板面区域全部抛光完毕;

33.s5:然后,升降组件驱使机架上升,输送辊道将抛光完毕的门板输送走,再将下一门板输送到机架下方即可。

34.本发明的技术效果和优点:本发明提出的抛光设备,能够实现对工艺门板具有花纹的板面进行连续化自动化的抛光处理,抛光彻底无死角,抛光效果好效率高,本发明提出的工艺,步骤简明,满足了现在的加工要求。

附图说明

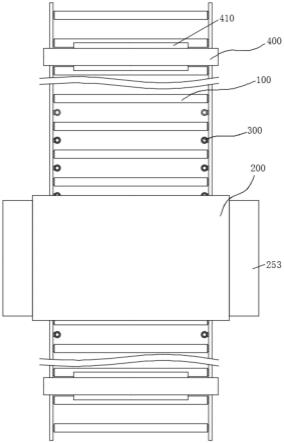

35.图1为本发明提出的一种工艺门板抛光设备的俯视图。

36.图2为本发明提出的一种工艺门板抛光设备中抛光装置的结构示意图。

37.图3为本发明提出的一种工艺门板抛光设备中转盘和触点组件的结构示意图。

38.图4为本发明提出的一一种工艺门板抛光设备中转盘和触点组件的仰视图。

39.图5为本发明提出的一一种工艺门板抛光设备中触点组件的结构示意图。

40.图6为本发明提出的一一种工艺门板抛光工艺的流程示意图。

41.附图标记说明:100、输送辊道;200、抛光装置;210、触点抛光机构;211、转盘;211a、出气口;211b、环形挡板;212、触点组件;212a、触点件;212b、导杆;212c、导套;212d、弹簧;213、转轴;220、机架;221、滑块;222、滑轨;230、换向组件;231、联动轴;232、a锥齿轮;233、b锥齿轮;240、移动组件;250、吸收组件;251、机壳;252、吸气孔;253、吸气除杂装置;260、除杂组件;261、气罩;262、供气机构;270、升降组件;300、限位机构;310、限位导轮;400、配合机构;410、驱动辊。

具体实施方式

42.下面结合附图和具体实施方式对本发明作进一步详细的说明。本发明的实施例是为了示例和描述起见而给出的,而并不是无遗漏的或者将本发明限于所公开的形式。很多修改和变化对于本领域的普通技术人员而言是显而易见的。选择和描述实施例是为了更好说明本发明的原理和实际应用,并且使本领域的普通技术人员能够理解本发明从而设计适

于特定用途的带有各种修改的各种实施例。

43.实施例1

44.参考图1~图5,在本实施例中提出了一种工艺门板抛光设备,包括用于输送门板的输送辊道100,输送辊道100上方布置有抛光装置200,输送辊道100上布置有限位机构300,门板具有花纹的板面朝上且呈平躺状布置在输送辊道100上,门板的长度方向和输送辊道100的输送方向一致,限位机构300用于限制门板沿着输送辊道100的宽度方向移动,抛光装置200包括用于对门板上板面进行抛光处理的触点抛光机构210和调节机构,调节机构用于调节触点抛光机构210下降和门板接触并调节触点抛光机构210沿着门板的宽度方向往复移动;通过上述设置,能够实现对门板具有花纹的板面进行抛光处理的功能,通过输送辊道100输送门板,便于实现对门板进行连续化、自动化的抛光处理。

45.触点抛光机构210沿着输送辊道100的宽度方向间隔分布;能够实现多组触点抛光机构210对门板同时进行抛光的目的,有效的提升了抛光效率。

46.触点抛光机构210包括两组抛光组件,两组抛光组件沿着输送辊道100的输送方向间隔分布,抛光组件包括两转盘211,两转盘211和门板平行分布,转盘211上端中心位置固定连接转轴213一端,转轴213立状布置,转轴213转动安装在机架220上,转盘211下表面装有触点组件212,转轴213上端连接驱动组件,驱动组件用于驱使两转轴213等速异向转动;通过上述设置,能够实现两转盘211的等速异向转动的目的,使得触点组件212能够对花纹两侧侧面都能过进行抛光,避免了转盘211只朝着一个方向转动,导致触点组件212只能够接触到花纹一侧侧面,另外一侧侧面无法进行抛光的问题。

47.触点组件212布置有若干组,各触点组件212在转盘211上均匀分布;能够实现多组触点组件212的布置,使得各触点组件212能够对不同凸起或凹陷的花纹都能够接触,从而实现对凹凸不平的花纹进行抛光的目的。

48.触点组件212包括触点件212a和弹性组件,弹性组件安装在转盘211上,触点件212a可拆卸式安装在弹性组件上,弹性组件用于向触点件212a提供垂直于转盘211盘面的弹性力,触点件212a一端为和弹性组件连接的连接端,触点件212a另一端为用于抛光的抛光端,抛光端为半球形柔性部件,抛光端外表面粗糙;通过上述设置,能够实现触点件212a的弹性安装,使得触点件212a在弹性组件的作用下,随着转盘211转动时,能够始终保持触点件212a和花纹接触的目的,同时通过抛光端为半球形柔性部件的设置,使得抛光端能够模拟手指的功能,不但保证抛光端能够始终和花纹或板面挤压贴靠的功能,同时在转动时,由于工艺板面上的花纹是凸起或凹陷的,这类凸起或凹陷是缓慢过渡的,所以半球形的抛光端能够稳定的通过花纹,而不会被卡住。

49.弹性组件包括导套212c和导杆212b,导套212c立状布置,导套212c上端固定安装在转盘211上,导杆上212b端插在导套212c内,导杆212b杆长方向和导套212c轴向一致,导杆212c沿着其杆长方向和导套212c构成滑动导向配合,导套212c内装有弹簧212d,弹簧212d下端连接导杆上端,弹簧212c下端连接转盘211,导杆212b下端具有螺纹,触点件212a连接端开设有螺纹孔,触点件212a通过螺纹配合的方式可拆卸式安装在导杆212b上;通过上述设置,实现触点件212a的弹性安装的目的,实现了触点件212a和导杆212b下端的螺纹式连接,实现可拆卸式连接的目的。

50.驱动组件包括换向组件230、传动组件和动力组件,换向组件230和触点抛光机构

210一一对应布置,换向组件230包括联动轴231、a锥齿轮232和b锥齿轮233,联动轴231布置在两转轴213之间,联动轴231水平布置,a锥齿轮232安装在联动轴231两端,b锥齿轮233安装在转轴212上端,a锥齿轮232和b锥齿轮233啮合,两a锥齿轮232布置在两b锥齿轮233之间,联动轴231通过传动组件和动力组件连接;能够实现通过齿轮转动的方式驱使两转盘211等速异向转动的目的,传动稳定可靠。

51.调节机构包括升降组件270和移动组件240,移动组件240包括滑块221和滑轨222,滑轨222沿着输送辊道100宽度方向布置,滑块221安装在机架220两端,滑块221和滑轨222对应布置,滑块221沿着输送辊道100的宽度方向和滑轨222构成滑动导向配合,机架220连接移动组件240,移动组件240用于调节机架220沿着滑轨222往复移动,升降组件270连接滑轨222,升降组件270用于调节滑轨222升降;通过上述设置,实现了调节机架220沿着输送辊道100的宽度方向往复移动以及调节机架220升降的目的。

52.移动组件240包括曲柄和摇杆,摇杆水平布置,摇杆一端通过a铰接轴铰接在机架220上,摇杆另一端通过b铰接轴铰接曲柄的一端,曲柄的另一端固定连接转驱动轴,驱动轴和a铰接轴、b铰接轴均立状布置;实现了通过曲柄摇杆机构调节机架220沿着滑轨222往复移动的功能,传动稳定可靠。

53.抛光装置200的前后方还布置有配合机构400,配合机构400包括两驱动辊410,两驱动辊410用于和门板抵压贴合,驱使门板沿着输送辊道100的输送方向往复移动;通过上述设置,能够实现调节门板沿着输送辊道100的输送方向往复移动,实现配合转盘211沿着门板宽度方向往复移动,以及两转盘211等速异向转动,实现门板表面花纹进行全方位无死角彻底的抛光处理。

54.该抛光设备还包括除杂机构,除杂机构包括吸收组件250和吹杂组件260,吸收组件250包括机壳251,机壳251将触点抛光机构210罩住,机壳251位于输送辊道100两侧的内壁上布置有吸气孔252,吸气孔252连接吸气除杂装置253,吹杂组件260和抛光组件对应布置,吹杂组件260用于将抛光组件产生的杂物吹出;能够实现将抛光产生的碎屑杂物吹出并进行吸收,实现环保的目的,同时将碎屑及时的吹出,避免碎屑对后续抛光产生不利的影响。

55.吹杂组件260包括气罩261,气罩261为圆筒状构件,气罩261上端封闭下端开口,气罩261安装在机架220上,气罩261和转盘211对应布置,转盘211上端外圈位置布置有环形挡板211b,环形挡板211b的外径和气罩261的内径一致,二者构成转动配合,转轴213穿过气罩261,转盘211上开设有出气口211a,气罩261连接供气机构262;实现从转盘211中往外吹气的功能,实现将抛光产生的碎屑杂物向外吹出的功能。

56.限位机构300包括限位导轮310,限位导轮310布置在输送辊道100的两侧。

57.实施例2

58.参考图6,在本实施例中提出了一种工艺门板抛光工艺,包括如下步骤:

59.s1:首先,采用输送辊道100将门板输送到机架220下方,位于机架220前方的驱动辊410和门板挤压贴合;

60.s2:然后,升降组件270驱使机架220下降,触点件212a和门板板面花纹挤压贴靠在一起;

61.s3:然后,进行抛光处理,动力组件通过传动组件带动联动轴231转动,联动轴231

通过a锥齿轮232和b锥齿轮233啮合,带动两转轴213等速异向转动,带动两转盘211等速异向转动,触点件212a在转动过程中,触点件212a的抛光端对门板板面花纹进行抛光处理,于此同时,机架220沿着门板宽度方向往复移动,驱动辊410调节门板沿着其长度方向往复移动,实现对该区域进行全方位抛光处理;

62.s4:然后,驱动辊410再将门板向前输送一个工位,重复s3,直至将门板板面区域全部抛光完毕;

63.s5:然后,升降组件270驱使机架上升,输送辊道100将抛光完毕的门板输送走,再将下一门板输送到机架220下方即可。

64.本发明提出的抛光设备,能够实现对工艺门板具有花纹的板面进行连续化自动化的抛光处理,抛光彻底无死角,抛光效果好效率高,本发明提出的工艺,步骤简明,满足了现在的加工要求。

65.显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域及相关领域的普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都应属于本发明保护的范围。本发明中未具体描述和解释说明的结构、装置以及操作方法,如无特别说明和限定,均按照本领域的常规手段进行实施。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1