一种大规格高性能的Al-Mg-Zn铝合金圆铸锭及其铸造方法与流程

本发明涉及铝合金,具体涉及一种大规格高性能的al-mg-zn铝合金圆铸锭及其铸造方法。

背景技术:

1、al-mg-zn合金具有密度小、比强度高、塑性好、易于成形等特点在航空航天、船舶、核工业及兵器工业中都有着广泛的应用前景及不可替代的地位。因而铝合金技术被列为国防科技关键技术及重点发展的基础技术,随着轨道交通、航天和船舶等领域的技术发展,对al-mg-zn合金的性能提出了更高的要求。制备铝合金大型结构件一个技术难题是高合金化铝合金大规格铸锭的半连续铸造成型。

2、随着铸锭尺寸的增大,会造成以下几个控制难点:超大直径铸锭,由于冷却速度和合金元素扩散速度的差别,降低铸锭各部位化学成分的均匀性。由于铸锭直径大和冷却速度的局限性,在晶粒细化剂添加量一定的情况下,很难实现均匀而细小的晶粒组织。

3、如何铸造出大型均质高纯细晶的铸锭是制备高性能铝材的前提和基础。提高材料性能的方法主要通过调整合金成分、净化铝液纯净度、高过冷度细晶铸造等手段来实现。目前髙性能铝合金的大规格铸锭一般采用半连续直接水冷铸造方法来制备。通常存在晶粒粗大,组织不均匀,铸造缺陷明显,铸锭质量差等问题。

技术实现思路

1、针对髙性能铝合金的大规格铸锭存在的晶粒粗大,组织不均匀,铸造缺陷明显,铸锭质量差等技术问题,本发明提供一种大规格高性能的al-mg-zn铝合金圆铸锭及其铸造方法。以传统5a06合金为设计原型,增加zn、zr、be以及稀土元素er,采用半连续铸造方法熔炼与铸造,选用高纯低铁铝锭、高纯镁锭、高纯锌锭、almn合金、aler合金、alti5合金、alzr合金、albe合金进行配料,通过高纯熔炼工艺、大规格高纯铸锭铸造细晶工艺、大规格高纯铸锭均质工艺,获得高性能高纯铸锭。

2、第一方面,本发明提供一种大规格高性能al-mg-zn铝合金圆铸锭的铸造方法,按质量百分比计,铝合金圆铸锭的元素组成为si≤0.15%、fe≤0.15%、cu≤0.10%、mn0.5%-0.9%、mg 5.3%-6.0%、cr≤0.05%、zn 0.5%-1.2%、ti 0.02%-0.05%、be0.0005%-0.001%、zr 0.09%-0.2%、er 0.06%-0.1%、na≤0.0005%、ca≤0.0005%,单个杂质含量≤0.05%、杂质合计≤0.15%,余量为al;

3、铸造方法包括如下步骤:

4、(1)投料:按照回用料、铝锭、mn、be、zr、er元素的中间合金(如almn10、albe5、alzr3、aler5等)的顺序先后装炉,alti合金及zn、mg在熔炼炉取样搅拌前加入;

5、(2)熔炼:采用700-760℃的温度熔炼,熔炼时间在5h内,炉料下塌后均匀地散入无钠覆盖剂全面覆盖;炉料全部熔炼成铝合金液后,用转子式精炼车对铝合金液进行精炼,装炉和导炉前在炉内撒入c2cl6混合精炼剂,炉内精炼剂用量为7-9kg/吨铝;熔炼炉内铝合金液精炼处理后撒入无钠覆盖剂彻底覆盖并调整至750-760℃,准备转入静置炉;

6、(3)铸造:采用热顶铸造方法,并在热顶工装上安装电磁线圈,以电磁线圈产生的电磁场作为外场辅助实现电磁搅拌铸造效果,控制铸造速度为15-20mm/min,冷却水流量为45-50m3/h,冷却水温为24-28℃,采用al-ti-b晶粒细化剂进行细化晶粒,控制送晶粒细化剂线杆的速度为70-80rpm,控制静置炉铝液温度为745-755℃,铸造过程中平台铝液温度为695-705℃,提高熔体的流动性确保铸造过冷度,在保障铸锭成型的基础上,最大程度细化晶粒尺寸;

7、(4)均质:均质包括两个阶段,第一阶段为铸锭在升温至41045℃的炉气温度下保温8h,铸锭装炉时炉气温度>250℃,升温时间为5h;第二阶段为将铸锭在升温至51045℃的炉气温度下保温20h,升温时间为2.5h;均质后铸锭出炉自然冷却至室温,即得。

8、进一步的,步骤(1)为炉膛温度高于600℃后,按照回用料、铝锭、mn、be、zr、er元素的中间合金的顺序先后装炉,alti合金及zn、mg在熔炼炉取样搅拌前加入,使用的回用料为一级回用料,即不因杂质含量超过标准而报废,没有油污的铸件、可不经重熔直接用于配料,其用量一般不超过80%,回用料占总投料量的质量比≤40%;铝锭为纯度99.80%以上的高纯铝锭;zn元素以纯度为99.95%以上的高纯锌锭形式加入,mg元素以纯度为99.95%以上的高纯镁锭形式加入。

9、进一步的,步骤(2)炉料全部熔化后,每小时对熔体温度进行一次测温,确保熔体温度在要求范围内,严禁超温。因为熔炼温度高,特别是液态状况下,熔体的停留时间过长,不仅会使熔体的吸气量增加,氧化烧损加大,还会使非自发晶核减少,增加铸锭生成裂纹、夹渣、粗大晶的倾向。

10、进一步的,步骤(2)中,静置炉的炉底设有透气砖,通过透气砖自下而上吹99.999%高纯氩气40min,游离的氢将会扩散到惰性气体的气泡中,并且在高纯惰性气体上升的过程中,可将表面吸附的细小的夹杂带出铝液,附带除渣的目的。

11、进一步的,步骤(3)铸造前,熔体经过除气箱在线除气,除气箱设有带吹气孔的石墨转子,石墨转子边搅拌边向除气箱内通入氩气;然后熔体通过陶瓷过滤板进行在线过滤。

12、进一步的,在线除气采用99.999%高纯氩气,控制氩气流量为45l/min/转子,转子转速为450rpm,除气箱内熔体温度为720-740℃。除气效率与氩气气量、比表面积及熔体温度、熔体原始氢含量和环境湿度等有关。为达到好的除气效果,首先须提升通入氩气的量,提升氩气的比表面积;其次使气泡的直径尽可能小,延长气泡上浮的时间,使扩散尽可能完全进行,降低气泡直径主要通过提高转子转速达到,但过高的转速将降低转轴的使用寿命;最后须保持熔体在适宜的温度,保持熔体的流动性,使惰性气泡能顺利到达熔体表面,同时要避免温度过高造成的熔体严重反吸氢现象的发生。经过在线除气,氢气含量能够降低至0.10ml/100g铝以下,从而避免疏松倾向性。

13、进一步的,在线过滤采用两级过滤,一级过滤采用通孔尺寸为40ppi的陶瓷过滤板,二级过滤采用通孔尺寸为60ppi的陶瓷过滤板。陶瓷过滤板具备对熔融金属的耐腐蚀能力,拥有优秀高温机械性能,抗热震性好。

14、进一步的,步骤(3)铸造时,电磁线圈中交变电流的电流强度为8-15a,频率为20-25hz。

15、第二方面,本发明提供一种采用上述铸造方法生产的铝合金圆铸锭,该铝合金圆铸锭可作为轨道交通用材料使用。

16、进一步的,铝合金圆铸锭的直径为816mm。

17、本发明的有益效果在于:

18、本发明在铝合金中加入er和zr元素,通过复合微合金化可显著提高合金的强度。

19、通过对投料结构方式、回用料比例、中间合金质量控制、高纯氩气及特殊精炼剂混合精炼净化工艺、炉底除气工艺的配合,游离的氢会扩散到氩气气泡中,并且在高纯氩气上升的过程中,可将表面吸附的细小的夹杂带出铝液,使炉内熔体除气除渣的效果到达最佳,最大限度提升炉内熔体纯净度。

20、采用热顶铸造方法,热顶部分的作用是使熔体保温,并使铸锭上部始终维持一个液柱,保持一定的铝液静压力,同时降低熔体在结晶器中的凝固位置。冷却部分的高度很小,通常只有15-40mm,其作用是使铸锭成形热顶结晶器的有效结晶区很小,有效防止了凝壳的二次重熔,从而抑制内外表面偏析瘤的生成。在热顶铸造的前提下新增电磁线圈,通过电磁铸造过程中由感应线圈中的交变电流(电流强度8-15a,频率为20-25hz)产生的电磁场作为外场辅助,获得较好的电磁搅拌铸造效果,实现了同水平供流,温度场平衡,铸锭的冷却速度提高,使铸锭的晶内结构更为细薄,再配合在线细化工艺,实现大规格铸锭裂纹成型难题及晶粒粗大问题。

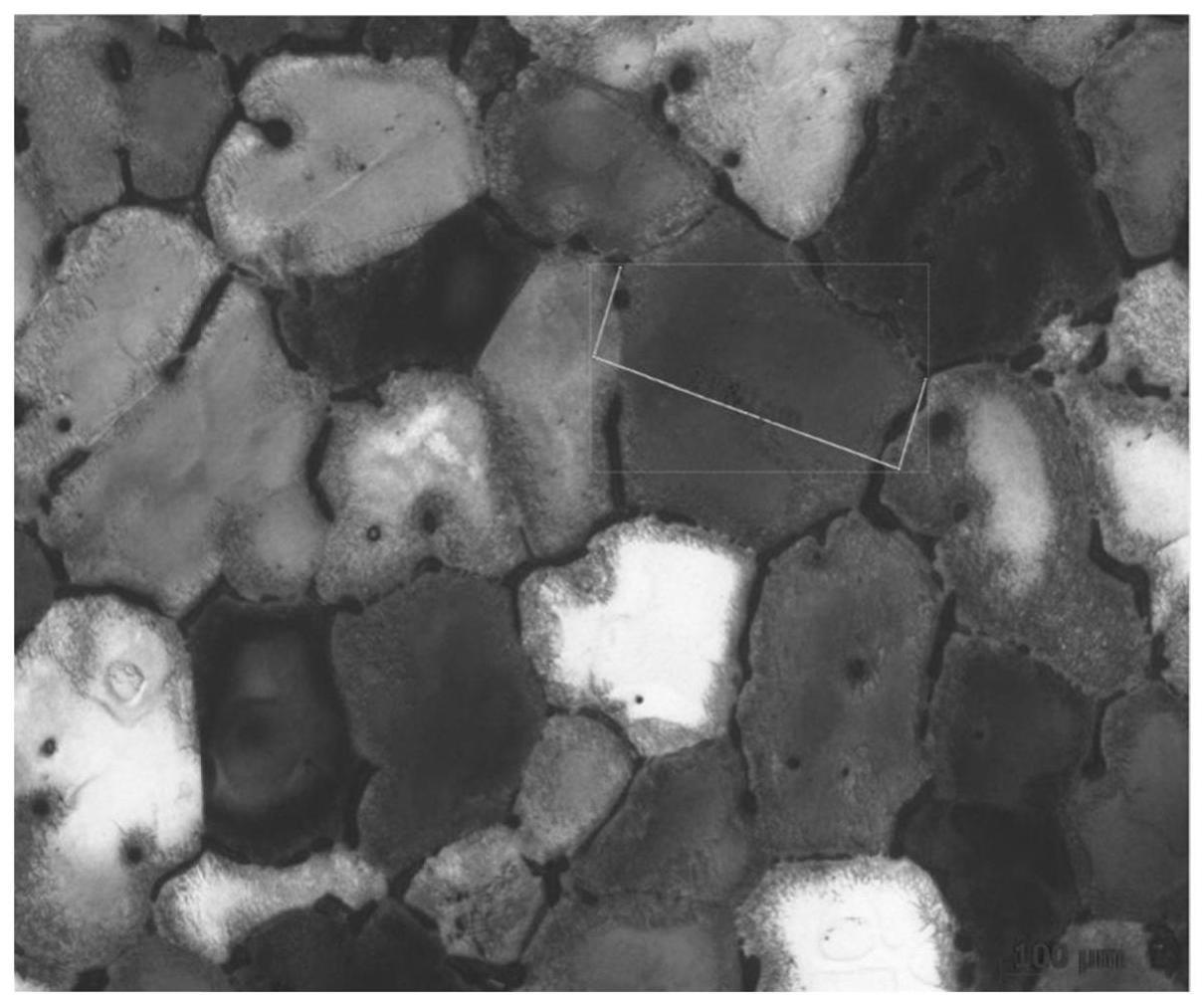

21、本发明经过均质处理使成分偏析等铸造缺陷得以改善,消除网状、块状粗大相,确保晶内弥散相均布,提高铸锭合金性能;er和zr这些微量元素能在基体中形成弥散分布的eral3及zral3粒子,这些粒子在均质处理过程中也能起到钉扎位错,显著抑制晶粒粗化。其中均质第一阶段使zral3粒子在晶内高浓度区均匀预形核,且不致于过快地长大,使其弥散细小;同时使部分低熔点共晶相溶解;第二阶段高熔点杂质相发生转化、扩散,降低其不利影响,从而提高材料的综合性能;然后自然降至室温,得到经过均匀化处理的大规格高纯细晶均质圆铸棒。最终验证结果:铸锭均匀化程度最为良好,未见过烧。铸锭的边部枝晶网不连续,中心部位和1/2半径处连续的枝晶网组织绝大部分已溶解.呈细线条状,并从基体中析出β相(mg5ai6)等相的弥敞小质点。

- 还没有人留言评论。精彩留言会获得点赞!