一种夹送辊抛光磨石、抛光结构及抛光机的制作方法

1.本实用新型涉及抛光设备,更具体地说,它涉及一种夹送辊抛光磨石、抛光结构及抛光机。

背景技术:

2.夹送辊是输送或收卷工件的辊道,在使用的过程中,如果夹送辊表面不平整,将会给工件带来损伤的问题,特别是针对热轧钢带的输送和收卷,一旦夹送辊损伤,就会造成热轧钢带表面擦伤的问题,严重影响热轧钢带的质量。因此,夹送辊需要定期进行打磨抛光,以保证夹送辊的表面精度。

3.对于夹送辊的打磨抛光,最为传统的方式是通过人工对其表面进行打磨,但是其工作难度大、效率低。因此,随着科技的不断进步,市场上逐步涌现出了夹送辊打磨抛光设备。如国家专利网公开的专利号为:202021983762.5一种上夹送辊在线打磨设备,该打磨设备实现了对夹送辊的在线打磨抛光。

4.申请人经过对现有的上述打磨设备的实践应用,发现现有的抛光打磨设备中,其仍然存在一定的缺陷:

5.1、现有的抛光打磨设备中,其打磨头(抛光磨石)的打磨面开设了一组开槽,以及时的将打磨过程中产生的碎屑排走,避免出现碎屑堆积的现象,但是由于打磨头在打磨过程中是左右移动的,现有打磨头上的开槽是纵向布置的,排屑效果仍然不理想,进而导致抛光效果不佳的问题。

6.2、现有的抛光打磨设备中,打磨头安装在自适应打磨座上,虽然可以使大魔头更好贴合在夹送辊上进行打磨,但是其自适应打磨座内部是采用气囊来支撑打磨头来进行弹性压紧,其气囊式的结构,容易出现漏气故障,影响抛光效果,且更换成本高,且辊面粘钢位置无法有效抛除,易造成夹送辊辊痕。

技术实现要素:

7.本实用新型要解决的技术问题是针对现有技术的上述不足,其目的之一是提供一种夹送辊抛光磨石,能够提高磨石的排屑效果,进而提高抛光效果。

8.其目的之二是提供一种夹送辊抛光结构,增加磨石与夹送辊之间的贴合度,进而提高抛光效果,具有使用寿命长、更换成本低的特点。

9.其目的之三是提供一种夹送辊抛光机,能够更好对夹送辊进行打磨抛光。

10.本实用新型的技术方案一是这样的:一种夹送辊抛光磨石,包括打磨石,所述打磨石的打磨面上开设有多个排屑槽,所述的排屑槽为倾斜布置的凹槽。

11.作为进一步地改进,所述的排屑槽倾斜角度为8

°

~12

°

。

12.进一步地,所述排屑槽的宽度为6~10mm,深度为35~45mm。

13.进一步地,所述的打磨石为复合树脂。

14.本实用新型的技术方案二是这样的:一种夹送辊抛光结构,包括上述所述的抛光

磨石;还包括打磨座,所述的打磨石通过弹簧与打磨座连接,所述的打磨石与打磨座之间还设有导向机构。

15.作为进一步地改进,所述的打磨石共设置有多个,且每个所述的打磨石均通过弹簧与打磨座连接,每个所述的打磨石与打磨座之间均设有导向机构。

16.进一步地,所述的导向机构包括导向杆和导向套,所述导向杆的一端与打磨石固定连接,另一端滑动插接在导向套内,所述导向套的另一端与打磨座固定连接,所述的弹簧位于导向杆顶部与导向套的内壁顶部之间,且所述弹簧的两端分别与导向杆顶部、导向套的内壁顶部连接。

17.进一步地,所述的导向机构共设置有一个,且所述的导向杆外壁、导向套内壁对应的横截面均为非圆形状。

18.本实用新型的技术方案三是这样的:一种夹送辊抛光机,包括上述所述的抛光结构,所述的打磨座安装在抛光机的横梁上。

19.作为进一步地改进,所述的横梁一侧通过滑动组件连接有调节杆,所述的打磨座通过调节驱动机构与调节杆连接。

20.有益效果

21.本实用新型与现有技术相比,具有以下优点:

22.1、本实用新型的夹送辊抛光磨石,通过将排屑槽设计为倾斜布置的结构,在打磨石左右横向移动打磨抛光时,倾斜的排屑槽可以对碎屑起到一定的导流作用,更加便于碎屑的排出,同时倾斜的排屑槽与夹送辊接触,可以有效减少挤压变形,打磨石磨损速率下降,使得夹送辊打磨后平整度更高,可见,该抛光磨石能够提高磨石的排屑效果,进而提高抛光效果。

23.2、本实用新型的夹送辊抛光结构,采用弹簧取代气囊来将打磨石与打磨座连接,在满足增加磨石与夹送辊之间的贴合度,保证整体打磨效果的均匀性的同时,利用弹簧的弹性作用力挤压打磨1,可以使得夹送辊辊面抛光后,辊面粘钢能够被抛除,进而提高抛光效果,其弹簧连接的方式,可以进行单独更换,具有使用寿命长、更换成本低的特点。

附图说明

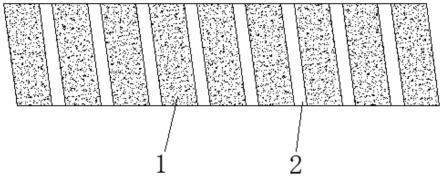

24.图1为本实用新型中抛光磨石的主视结构示意图;

25.图2为本实用新型中抛光磨石的仰视结构示意图;

26.图3为本实用新型中抛光结构的结构示意图;

27.图4为本实用新型中导向机构的剖面结构放大示意图;

28.图5为本实用新型中抛光机的结构示意图。

29.其中:1-打磨石、2-排屑槽、3-打磨座、4-弹簧、5-导向机构、6-横梁、 7-调节杆、51-导向杆、52-导向套。

具体实施方式

30.下面结合附图中的具体实施例对本实用新型做进一步的说明。

31.参阅图1-2,本实用新型的一种夹送辊抛光磨石,包括打磨石1,在打磨石1的打磨面上开设有多个排屑槽2,多个排屑槽2并列间隔布置,用于及时将打磨过程中产生的碎屑

排走,避免出现碎屑堆积的现象,进一步地,该排屑槽2 为倾斜布置的凹槽,即排屑槽2向打磨石1横向一侧偏摆。

32.本实用新型的夹送辊抛光磨石,通过将排屑槽2设计为倾斜布置的结构,在打磨石1左右横向移动打磨抛光时,倾斜的排屑槽2可以对碎屑起到一定横向拨动作用,进而起到对碎屑导流作用,更加便于碎屑的排出,同时倾斜的排屑槽2与夹送辊接触,可以有效减少挤压变形,打磨石磨损速率下降,使得夹送辊打磨后平整度更高,可见,该抛光磨石能够提高磨石的排屑效果,进而提高抛光效果。

33.优选的,排屑槽2的倾斜角度为8

°

~12

°

,具体的,排屑槽2的倾斜角度可以为10

°

可以为宽度方向的研磨线补充合适的重叠量,可以保证夹送辊整个辊面的研磨及其研磨的均匀性。排屑槽2的宽度为6~10mm,深度为35~45mm,具体的,排屑槽2可以是宽度为8mm,深度为40mm,保证研磨质量和磨石本身强度符合要求的前提下,最大程度的延长了磨石的使用寿命。

34.优选的,打磨石1为硬材质材料,例如:复合树脂(添加金属研磨颗粒),使得打磨石1耐磨性更强,磨损速度下降,有效延长其使用寿命。

35.参阅图3-4,本实用新型的一种夹送辊抛光结构,包括上述所述的抛光磨石;还包括打磨座3,其中,打磨石1通过弹簧4与打磨座3连接,打磨石1与打磨座3之间还设有导向机构5,保证打磨石1仅能沿打磨座3一个方向伸缩移动而与夹送辊接触打磨,从而实现打磨石1能够随左右调节驱动机构移动横向打磨。

36.本实用新型的夹送辊抛光结构,采用弹簧4取代气囊来将打磨石1与打磨座3连接,在满足增加磨石与夹送辊之间的贴合度,保证整体打磨效果的均匀性的同时,利用弹簧4的弹性作用力挤压打磨石1,可以使得夹送辊辊面抛光后,辊面粘钢能够被抛除,进而提高抛光效果,其弹簧连接的方式,可以进行单独更换,具有使用寿命长、更换成本低的特点。

37.优选的,打磨石1可以根据夹送辊的宽度来设置有多个,且每个打磨石1 均通过弹簧4与打磨座3连接,每个打磨石1与打磨座3之间均设有导向机构5,多个打磨石1的设置,一方面可以实现对更宽的夹送辊打磨抛光,另一方面可以增加打磨石与夹送辊的接触面积,进而提高打磨抛光效率。

38.优选的,导向机构5包括导向杆51和导向套52,其中,导向杆51的一端与打磨石1固定连接,另一端滑动插接在导向套52内,导向套52的另一端与打磨座3固定连接,导向杆51与打磨石1的连接、以及导向套52与打磨座3 的连接均可通过螺栓连接,方便拆装,弹簧4位于导向杆51顶部与导向套52 的内壁顶部之间,且弹簧4的两端分别与导向杆51顶部、导向套52的内壁顶部连接,将弹簧4内置于导向套52中,满足弹簧将打磨石1与打磨座3连接的同时,还可以起到保护的作用。

39.优选的,导向机构5共设置有一个,且导向杆51外壁、导向套52内壁对应的横截面均为非圆形状,防止打磨石1相对打磨座3转动而无法实现打磨的问题。本实施例中,采用一个导向机构5来将一个打磨石1与打磨座3连接,可以减少零部件的布局,减少打磨石1与导向机构5的连接结构,进而保证打磨石1的结构强度。

40.参阅图5,本实用新型的一种夹送辊抛光机,包括上述所述的抛光结构,其中,打磨座3安装在抛光机的横梁6上。在横梁6一侧通过滑动组件连接有调节杆7,打磨座3通过调节驱动机构与调节杆7连接,其中调节驱动机构包括左右调节驱动机构和下压调节驱动机构,

实现带动打磨石1下压与夹送辊接触打磨,并带动打磨石左右移动实现横向运动打磨。需要说明的是,其横梁6、调节杆7、调节驱动机构均为现有技术中(202021983762.5)的结构,本实施例将抛光结构替换现有抛光机中的抛光结构(打磨石及打磨石的连接结构),能够更好对夹送辊进行打磨抛光,进而达到提高抛光效果的目的。

41.以上所述的仅是本实用新型的优选实施方式,应当指出对于本领域的技术人员来说,在不脱离本实用新型结构的前提下,还可以作出若干变形和改进,这些都不会影响本实用新型实施的效果和专利的实用性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1