刀具操控装置及机床刀具磨削机的制作方法

1.本实用新型涉及一种机械加工刀具的精确定位磨削加工设备,尤其涉及一种刀具磨削机及用于磨削机的刀具操控装置。

背景技术:

2.在机械加工制造行业中,各类切削刀具必不可少,其中以车刀﹑铣刀﹑麻花钻用量最大,本行业里的技术工人最基本也是最主要的技能就是快速﹑高效地修磨各类刀具。刀具的修磨绝大多数人都是凭感觉和技巧,慢慢一点一点地在砂轮机上进行,这就需要丰富的实际操作经验。

3.以常用刀具中使用占比较大的麻花钻为例来进行说明。麻花钻种类繁多,用途广泛,麻花钻的磨削效率极大地影响着生产的效率。在砂轮机上磨削麻花钻,刀刃口与刀背高度的协调和两瓣刀刃角度的对称是对操作者最大的挑战,能快速一次性成功磨削麻花钻,需要大量操作经验和技巧。

4.目前市面上用于麻花钻磨削的设备用途单一,适用的规格范围窄,并且磨削后的麻花钻刃口稍有磨损就会出现刀背高于刀刃的情况导致麻花钻需要继续磨削才能使用。在一个加工产品系列齐全的企业要想实现麻花钻机械磨削全覆盖,那就得购买一系列的磨麻花钻设备,总投资相当大。

5.对于一般的高速钢材质的麻花钻来说,市面上的磨麻花钻设备并不实用,因为市面上的磨麻花钻设备之中用于安装和控制麻花钻刀具的装置,其对调节角度和灵活性的限制较大,在磨削过程中难以实现类似人工手持操作的对于麻花钻的位置角度任意调整的操作,也难以在操作中灵活观察。因此磨削后的麻花钻两瓣刀刃并不能磨出从刀刃口起刀背逐渐降低的理想效果来,而是刀刃口和刀背一样高,且在一个同心圆轮廓上。这就造成了经过较短时间使用后,刀刃口稍有损耗高度下降后,刀背就会影响到刀刃使用,导致每次磨削后的实际使用时间并不长。

6.综上所述,亟需能够高度模拟人工手持刀具操作的,能够较为自由和方便地调节刀具磨削角度的刀具磨削设备,能够适用于磨削操作难度较高的刀具,比如异形麻花钻,并且实现刀具刃口的完全对称,刀口与刀背高度逐步降低的理想状态,使刀具运行平稳,最大限度地保障刀具的使用寿命。

技术实现要素:

7.本实用新型为了克服现有技术中刀具磨削技术方案的上述不足之处,提供的一种刀具操控装置及机床刀具磨削机,能够通过多个控制维度自由且精确控制刀具三坐标位置、三维倾斜角度以及刀具旋转角度,模拟人工手持控制刀具磨削过程的对刀具姿态的自如控制,采用机械结构实现机加工刀具磨削的标准化,可控化,杜绝因经验因素造成的刀具磨削浪费和人力资源浪费。

8.为实现上述目的,本实用新型采用以下技术方案:

9.本实用新型的一种刀具操控装置,包括刀具固定系统和三坐标控制系统,所述刀具固定系统包括角度支撑套筒、刀具固定器以及旋转限位机构:

10.所述角度支撑套筒,与角度位移控制系统连接;

11.所述刀具固定器,可旋转地安装在角度支撑套筒上,用于安装刀具且刀具位于刀具固定器的旋转轴线上;

12.所述旋转限位机构,设置于角度支撑套筒和刀具固定器之间,用于限制刀具固定器向逆时针和顺时针两个方向的最大旋转角度相同;

13.所述三坐标控制系统用于控制通过角度支撑套筒控制刀具固定器的位置、水平朝向角度和竖直倾角角度。

14.作为优选,所述的角度支撑套筒包括中空的套筒部和设置在套筒部侧面的连接部,所述连接部用于连接三坐标控制系统;

15.所述刀具固定器形状为中空圆柱形结构,刀具固定器的中空圆柱形结构可旋转地安装于套筒部的内部,刀具安装在刀具固定器的中空圆柱形结构的中轴线上;刀具固定器的一端设有外翻的限位凸台,刀具固定器的另一端穿过套筒部并依次设有锁紧螺母和固定螺母;

16.所述套筒部的两端端面设有滚珠槽道,限位凸台和锁紧螺母与套筒部端面贴合面分别设有对应的滚珠槽道。

17.作为优选,所述刀具固定系统还包括水平对准器,所述水平对准器包括水平伸缩杆和水平对准板,所述水平伸缩杆固定在角度支撑套筒的一侧,水平对准板设置在对准伸缩杆的末端;刀具固定器的竖直面倾角为零时,刀具固定器的旋转轴线、水平伸缩杆、水平对准板均位于同一水平面上。

18.作为优选,所述的旋转限位机构包括旋转角度挡板和旋转角度限位板;

19.所述旋转角度挡板,连接刀具固定器,所述刀具固定器旋转时,旋转角度挡板环绕刀具固定器的旋转轴线同步周向运动;

20.所述旋转角度限位板,连接角度支撑套筒且位于旋转角度挡板的运动路径上,用于限制刀具固定器向逆时针和顺时针两个方向的最大旋转角度相同。

21.作为优选,所述三坐标控制系统包括自下而上依次叠加设置的三坐标位移工作台、竖直角度控制台和水平角度控制台;

22.所述三坐标位移工作台,顶部安装竖直角度控制台,三坐标位移工作台用于沿三坐标方向移动竖直角度控制台;

23.所述竖直角度控制台,顶部安装水平角度控制台,竖直角度控制台用于控制水平角度控制台的竖直倾斜角度;

24.所述水平角度控制台,顶部安装刀具固定系统,水平角度控制台用于控制刀具固定系统的水平朝向角度。

25.作为优选,所述的竖直角度控制台一端设有带弧形通槽的定位板,竖直角度控制台另一端转动连接三坐标位移工作台且转动轴线沿水平方向;所述弧形通槽的圆心轴线和竖直角度控制台的转动轴线重合;弧形通槽内设有连接三坐标位移工作台的固定螺栓,所述固定螺栓用于锁定定位板和三坐标位移工作台的位置。

26.作为优选,所述的水平角度控制台包括水平角度显示盘和水平角度盘;

27.所述水平角度盘,固定连接下方的竖直角度控制台并转动连接角度支撑套筒,水平角度盘的上盘面边缘设有角度刻度;

28.所述水平角度显示盘,位于水平角度盘上方且固定连接角度支撑套筒,水平角度显示盘一侧设有延伸至水平角度盘侧面的折边结构,水平角度显示盘靠近折边位置设有一观察通孔,所述观察通孔位于角度刻度的上方,所述折边结构处螺纹连接有角度锁紧螺丝,角度锁紧螺丝用于锁紧水平角度显示盘和水平角度盘的相对位置。

29.本实用新型同时提供一种机床刀具磨削机,包括砂轮机装置和上述的刀具操控装置。

30.作为优选,刀具操控装置设置于砂轮机装置一侧,所述刀具操控装置和砂轮机装置之间设有导向稳定机构,所述导向稳定机构包括导向滑槽、连接臂和轴承;

31.所述导向滑槽,竖直布置于砂轮机装置靠近刀具操控装置的位置;

32.所述连接臂,一端连接三坐标控制系统,另一端延伸至导向滑槽的槽口处;

33.所述轴承,可转动安装在连接臂的末端,所述轴承位于导向滑槽内。

34.作为优选,砂轮机装置包括砂轮机固定平台、电机和砂轮片,电机设置在砂轮机固定平台上,砂轮片连接电机;所述机床刀具磨削机还包括冷却系统,所述冷却系统包括水箱、水泵、喷头、砂轮片保护罩和喷水回收槽;水箱和水泵设置在砂轮机固定平台下方,所述砂轮片保护罩设置在砂轮片外部,砂轮片保护罩设有容纳刀具通过的开口,所述喷水回收槽设置在砂轮片保护罩下方,喷水回收槽连通水箱,所述喷头设在喷水回收槽内并朝向砂轮片,喷头连接水泵和水箱。

35.本实用新型能够高度模拟人工手持麻花钻的磨削操作,能够较为自由和方便地调节麻花钻的空间位置、倾斜角度、旋转角度从而方便自如的调整其磨削角度。

36.本方案能够通过多个控制维度自由且精确控制刀具三坐标位置、三维倾斜角度以及刀具旋转角度。具体是通过三坐标控制系统实现刀具在左右、上下、前后三个维度六个方向平移操作,并能够准确确定空间位置和平移距离;通过竖直角度控制台,准确控制刀具在竖直面上的倾斜角度;通过水平角度控制台,准确控制刀具在水平面上的摆动角度;通过角度支撑套筒和刀具固定器构成的旋转结构,准确调整刀具顺时针和逆时针方向旋转角度。

37.本方案通过上述方式模拟人工手持控制刀具磨削过程的对刀具姿态的自如控制,采用机械结构实现机加工刀具磨削的标准化,可控化,从而保证刀具磨削中刀具左右刃口的精确对称。

38.同时通过大范围的三维空间位移解决刀具刃口多样性精准磨削的难题。通过三坐标位置、三维倾斜角度以及刀具旋转角度的控制,完美解决刀具刀口和刀背的相对高度不易控制的难题。

39.以磨削操作难度较高的麻花钻为例。本方案能够避免现有的磨削工具刀刃口和刀背一样高,在一个同心圆轮廓上的问题,使磨削后的麻花钻两瓣刀刃的刀刃口起至刀背高度逐渐降低的理想效果,最大限度地保障刀具磨削一次的使用周期。

40.本实用新型能用于各类键槽铣刀和端面铣刀的刃口磨削,并且能保障刃口高度一致,充分延长铣刀的使用寿命。

附图说明

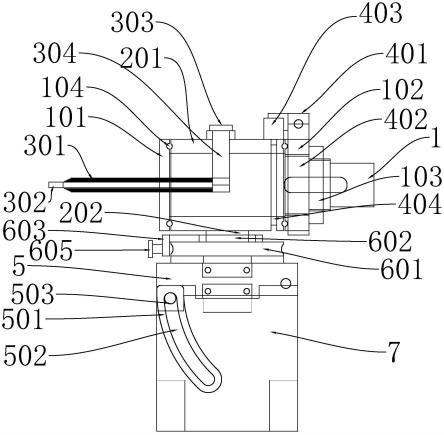

41.图1为本技术实施例刀具操控装置的结构示意图。

42.图2为图1的局部放大示意图。

43.图3为本技术实施例刀具操控装置中的角度支撑套筒的结构示意图。

44.图4为本技术实施例刀具操控装置中的刀具固定器的结构示意图。

45.图5为本技术实施例刀具操控装置中的竖直角度控制台的结构示意图。

46.图6为本技术实施例刀具操控装置中的水平角度显示盘的结构示意图。

47.图7为本技术实施例机床刀具磨削机的结构示意图。

48.图8为本技术实施例机床刀具磨削机中导向稳定机构的结构示意图。

49.图中标注:1、刀具固定器;101、限位凸台;102、锁紧螺母;103、固定螺母;104、滚珠槽道;201、套筒部;202、连接部;301、水平伸缩杆;302、水平对准板;303、水平对准器紧固螺丝;304、水平对准器支撑杆;401、旋转角度挡板;402、第一抱箍;403、旋转角度限位板;404、第二抱箍;5、竖直角度控制台;501、定位板;502、弧形通槽;503、固定螺栓;6、水平角度控制台;601、水平角度盘;602、水平角度显示盘;603、折边结构;604、观察通孔;605、角度锁紧螺丝;7、三坐标位移工作台;701、左右丝杆滑台;702、前后丝杆滑台;703、前后控制手柄;704、升降支撑架;705、升降手轮;706、垂直升降主动齿轮;707、垂直升降从动齿轮;708、垂直升降螺杆;709、升降套筒;710、套筒锁紧螺母;8、砂轮机装置;801、砂轮机固定平台;802、砂轮片;901、水箱;902、水泵;903、喷头;904、砂轮片保护罩;905、喷水回收槽;1001、导向滑槽;1002、连接臂;1003、轴承。

具体实施方式

50.下面结合附图和具体实施方式对本实用新型做进一步描述。

51.如图1、图2所示,本实用新型的一种刀具操控装置,包括刀具固定系统和三坐标控制系统,所述刀具固定系统包括角度支撑套筒、刀具固定器1以及旋转限位机构:

52.所述角度支撑套筒,与角度位移控制系统连接;

53.所述刀具固定器1,可旋转地安装在角度支撑套筒上,用于安装刀具且刀具位于刀具固定器1的旋转轴线上;

54.所述旋转限位机构,设置于角度支撑套筒和刀具固定器1之间,用于限制刀具固定器1向逆时针和顺时针两个方向的最大旋转角度相同;

55.所述三坐标控制系统用于控制通过角度支撑套筒控制刀具固定器1的位置、水平朝向角度和竖直倾角角度。

56.如图3所示,所述的角度支撑套筒包括中空的套筒部201和设置在套筒部201侧面的连接部202,所述连接部202用于连接三坐标控制系统。本实施例中所述连接部202具体结构为一个带阶梯螺纹的圆柱(控角轴),并设有单向推力轴承。角度支撑套筒的套筒部201外表面有360度角度刻度,用于标识旋转角度挡板401所处的位置。

57.如图4所示,所述刀具固定器1形状为中空圆柱形结构,刀具固定器1的中空圆柱形结构可旋转地安装于套筒部201的内部,刀具安装在刀具固定器1的中空圆柱形结构的中轴线上;刀具固定器1的一端设有外翻的限位凸台101,刀具固定器1的另一端穿过套筒部201并依次设有锁紧螺母102和固定螺母103。

58.锁紧螺母102安装在刀具固定器1的尾端,端面有滚珠槽道104,与刀具固定器1﹑角度支撑套筒﹑固定螺母103一起组成一个封闭的﹑可旋转定位的结构。固定螺母103安装在刀具固定器1的尾端,锁紧螺母102的后面。用于固定锁紧螺母102的位置。

59.所述套筒部201的两端端面设有滚珠槽道104,限位凸台101和锁紧螺母102与套筒部201端面贴合面分别设有对应的滚珠槽道104。用于角度支撑套筒与刀具固定器1和锁紧螺母102的接触性连接。

60.所述刀具固定系统还包括水平对准器,所述水平对准器包括水平伸缩杆301、水平对准板302、水平对准器紧固螺丝303、水平对准器支撑杆304,所述水平伸缩杆301固定在角度支撑套筒的一侧,水平对准板302设置在对准伸缩杆的末端。

61.本实施中,角度支撑套筒的顶端有一个螺纹盲孔。水平对准器紧固螺丝303安装在角度支撑套筒的顶端的螺纹盲孔。水平对准器支撑杆304由一个圆弧状钢板结构组成,一端打孔用水平对准器紧固螺丝303固定在角度支撑套筒的顶端,一端与水平伸缩杆301连接,并且为紧固连接。水平伸缩杆301由一组阶梯伸缩杆组成,刀具固定器1的竖直面倾角为零时,刀具固定器1的旋转轴线、水平伸缩杆301、水平对准板302均位于同一水平面上。水平伸缩杆301、水平对准板302用于刀具和钻头刃口的水平位置校准。

62.所述的旋转限位机构包括旋转角度挡板401、旋转角度限位板403、第一抱箍402、第二抱箍404;第一抱箍402可拆卸连接刀具固定器1,所述旋转角度挡板401设置在第一抱箍402一侧并向角度支撑套筒方向延伸;所述刀具固定器1旋转时,旋转角度挡板401环绕刀具固定器1的旋转轴线同步周向运动;第二抱箍404可拆卸连接角度支撑套筒的连接部202,所述旋转角度限位板403设置在第二抱箍404一侧,连接角度支撑套筒且位于旋转角度挡板401的运动路径上,用于限制刀具固定器1向逆时针和顺时针两个方向的最大旋转角度相同。旋转限位机构主要作用是让刀具旋转的角度一致,避免刀具左右刃口出现不对称和磨损不一致,导致刀具在使用过程中的震动影响加工精度及刀具的使用寿命。

63.所述三坐标控制系统包括自下而上依次叠加设置的三坐标位移工作台7、竖直角度控制台5和水平角度控制台6。

64.所述三坐标位移工作台7,顶部安装竖直角度控制台5,三坐标位移工作台7用于沿三坐标方向移动竖直角度控制台5。

65.所述三坐标位移工作台7设有自下而上叠加设置的升降位移控制系统、左右位移控制系统、前后位移控制系统。

66.所述左右位移控制系统包括左右丝杆滑台701和左右控制手柄。前后位移控制系统包括前后丝杆滑台702和前后控制手柄703。前后丝杆滑台702设置在左右丝杆滑台701上,三坐标位移工作台7设在前后丝杆滑台702上。

67.所述升降位移控制系统包括升降支撑架704、升降手轮705、垂直升降主动齿轮706,固定键、垂直升降从动齿轮707、垂直升降螺杆708、升降套筒709、套筒锁紧螺母710、单向推力轴承、底座。

68.手轮为标准件,用于垂直升降主动齿轮706的旋转。垂直升降主动齿轮706由梯形齿轮和一带凸台的圆柱组成,凸台设有螺纹用于锁紧手柄,圆柱在凸台端开有一键槽,用于手柄与圆柱之间的位置固定。垂直升降从动齿轮707为梯形齿轮,齿轮模数与垂直升降主动齿轮706一样。垂直升降螺杆708的螺杆尾端有两个平面,用于固定螺杆时扳手的着力面。升

降套筒709为一含内螺纹的圆柱管体,外圆有3个阶梯面,套筒的上顶面有螺纹,与套筒锁紧螺母710一起将升降套筒709固定在纵向支持架的底部。升降套筒709与垂直升降螺杆708配合完成垂直方向的位移。套筒锁紧螺母710用于套筒在纵向支撑架底部的固定。单向推力轴承为标准件。底座为一方形钢板,四只角上有四个螺纹孔,用于固定底座,方形板中间为一螺纹内孔用于拧紧垂直升降螺杆708。

69.如图5所示,所述竖直角度控制台5,顶部安装水平角度控制台6,竖直角度控制台5用于控制水平角度控制台6的竖直倾斜角度。所述的竖直角度控制台5一端设有带弧形通槽502的定位板501。竖直角度控制台5另一端转动连接三坐标位移工作台7且转动轴线沿水平方向。所述弧形通槽502的圆心轴线和竖直角度控制台5的转动轴线重合。定位板501与平板结构呈空间垂直状并焊接在一起,弧形槽结构的曲面与纵向角度控制平台的侧面相切。弧形通槽502内设有连接三坐标位移工作台7的固定螺栓503,所述固定螺栓503用于锁定定位板501和三坐标位移工作台7的位置。竖直角度控制台5中间有一个中空的凸台结构,里面放单向推力轴承,用于控角轴的固定及旋转灵活。竖直角度控制台5远离弧形槽结构的另一端有两个限位凸台101并设有销轴,用于与三坐标位移工作台7的转动连接。

70.三坐标位移工作台7是一个箱体结构,与竖直角度控制台5相连接。三坐标位移工作台7设有竖直角度固定孔、控角轴通过孔、销轴连接台。竖直角度固定孔在三坐标位移工作台7顶面的前端,由2个带孔的钢板组成,2个带孔的钢板平行固定在三坐标位移工作台7顶面的前端,纵向角度控制平台的弧形槽结构通过螺栓与竖直角度固定孔连接固定。控角轴通过孔在三坐标位移工作台7顶面的中间位置,用于通过控角轴凸出纵向角度控制平台的部分。销轴连接台位于三坐标位移工作台7顶面的后端,由2个凸出的凸台组成,凸台的垂直平面有孔用于安放销轴并与纵向角度控制平台连接。

71.所述水平角度控制台6,顶部安装刀具固定系统,水平角度控制台6用于控制刀具固定系统的水平朝向角度。所述的水平角度控制台6包括水平角度显示盘602和水平角度盘601。

72.所述水平角度盘601,固定连接下方的竖直角度控制台5并转动连接角度支撑套筒,水平角度盘601的上盘面边缘设有角度刻度。水平角度盘601中间有一圆孔用于穿过控角轴。

73.如图6所示,所述水平角度显示盘602,位于水平角度盘601上方且固定连接角度支撑套筒,具体的,水平角度显示盘602用一两端带凸台的圆孔与控角轴固定。水平角度显示盘602一侧设有延伸至水平角度盘601侧面的折边结构603,水平角度显示盘602靠近折边位置设有一观察通孔604,所述观察通孔604位于角度刻度的上方,用于显示角度盘上的角度。所述折边结构603处螺纹连接有角度锁紧螺丝605,角度锁紧螺丝605用于锁紧水平角度显示盘602和水平角度盘601的相对位置。

74.如图7所示,本实用新型同时提供一种机床刀具磨削机,包括砂轮机装置8和上述的刀具操控装置。

75.如图7、图8所示,刀具操控装置设置于砂轮机装置8一侧,所述刀具操控装置和砂轮机装置8之间设有导向稳定机构,所述导向稳定机构包括导向滑槽1001、连接臂1002和轴承1003。

76.所述导向滑槽1001,竖直布置于砂轮机装置8靠近刀具操控装置的位置。所述连接

臂1002,一端连接三坐标控制系统,另一端延伸至导向滑槽1001的槽口处。所述轴承1003,可转动安装在连接臂1002的末端,所述轴承1003位于导向滑槽1001内。

77.如图8所示,本实施例中是在三坐标控制系统的升降支撑架704的两侧对称设置有两个连接臂1002,而与之对应的,导向滑槽1001也是在砂轮机装置的两侧对称设置有两条。所述轴承1003作为滚动元件可沿着导向滑槽1001上下运动。

78.连接臂1002一端连接升降支撑架704,另一端则通过轴承1003滑动连接导向滑槽1001。这样在升降支撑架704升降过程中,连接臂1002能够随着升降活动,并且起到稳定砂轮机装置8和刀具操控装置相对位置的作用,能够保证磨削操作过程中砂轮机装置8和刀具操控装置之间不会发生装置位置偏移而影响磨削效果。

79.轴承1003的外侧和导向滑槽1001的槽内侧相切,该结构有助于轴承1003在导向滑槽1001内上下自由活动,保障刀具操控和磨削过程中,刀具操控装置和砂轮机装置8位置稳定,设备运行稳定。

80.砂轮机装置8包括砂轮机固定平台801、电机和砂轮片802,电机设置在砂轮机固定平台801上,砂轮片802连接电机;所述机床刀具磨削机还包括冷却系统,所述冷却系统包括水箱901、水泵902、喷头903、砂轮片保护罩904和喷水回收槽905;水箱901和水泵902设置在砂轮机固定平台801下方,所述砂轮片保护罩904设置在砂轮片802外部,砂轮片保护罩904设有容纳刀具通过的开口,本实施例中开口圆心角为120度。所述喷水回收槽905设置在砂轮片保护罩904下方,喷水回收槽905连通水箱901,所述喷头903设在喷水回收槽905内并朝向砂轮片802,喷头903连接水泵902和水箱901。

81.本实用新型适用于各类麻花钻,铣刀,车刀,螺纹车刀,白钢刀的磨削翻新,能满足各类刀具磨削翻新时的各种需求,并且快速,精准。具体原理如下:

82.通过三坐标位移工作台7旋转精准平稳地控制刀具的位移;通过水平角度控制台360度水平角度盘601的精准定位,保障刀具左右刃口的精确对称;通过竖直角度控制台5、水平角度控制台6和刀具固定器1的旋转构成三维空间角度的控制,完美解决刀具刀口和刀背的相对高度不易控制的难题;通过三坐标位移工作台7大范围的三维空间位移解决刀具刃口多样性精准磨削的难题。

83.砂轮机装置8是磨削刀具的主要部件,采用市场销售的普通砂轮机,降低制造成本。冷却系统是保障设备连续运转而不发生烧刀现象的结构,也可以根据磨削不同的刀具选择使用或不使用冷却系统。刀具固定系统是通过莫氏钻套的固定原理用一简单的结构固定各类刀具,对于车刀的方形柄可采用特制夹头配合莫氏钻套组合进行固定;水平角度控制台6通过360度的角度盘中心对称的特点将需要磨削的刀具精准地固定在左右对称的2个角度上,从而使刀具的左右刃口对称,避免纯手工磨削产生的刃口左右不对称的现象产生。竖直角度控制台5通过一90度的圆弧槽将刀具的磨削仰角实现任意角度的调节,从而实现任意刀背高度的磨削,适用于多种材质的材料加工。左右位移控制系统和前后位移控制系统都是通过丝杆的转动带动平台进行位移,最终将刀具移动到所需要的位置,并且利用丝杆的自动锁定特点保障刀具位置不随意变动。升降位移控制系统是水平位移和垂直位移两个维度系统的连接点,将三维空间融合到一起的结构。升降位移控制系统通过梯形齿轮转换操作平面结合螺杆在螺套中的旋转产生相对位移的特点实现工作平台在垂直方向的升降。

84.以磨削操作难度较高的麻花钻为例,举例说明操作细节:

85.磨削一支的锥柄麻花钻。选取莫氏2-3#钻套将麻花钻固定在刀具固定器1上,根据麻花钻需要磨削的刃口锋利度(刀口与刀背的的高度)调整纵向角度控制平台到合适的角度,摇动前后进给丝杆,将麻花钻的刃口贴近砂轮,调整水平伸缩杆301的长度,水平伸缩杆301与麻花钻端头并齐,将麻花钻刃口末端与水平伸缩杆301端头的水平对准板302对齐,将旋转角度挡板401调整至水平位置并锁紧挡板固定螺丝,选择麻花钻左右刃口需要磨削的角度并固定角度位置(比如:麻花钻刃口左右角度选择120度,那么磨削左边刃口时水平角度固定显示器就转到水平角度盘601右边30度的位置上),旋转刀具固定器1至适当位置(磨削刀背需要的最大旋转角度)并调整旋转角度限位板403至该位置。记下此时旋转角度限位板403的刻度。打开砂轮机开关和冷却系统水泵902开关,摇动前后进给丝杆磨削麻花钻左边刃口,直到刃口无任何缺口或磨损痕迹,记下此时前后进给平台的位置a,顺时针旋转刀具固定器1,使旋转角度挡板401旋转至旋转角度限位板403的位置。摇动前后进给丝杆,使前后进给平台远离砂轮,调整水平角度固定显示器到水平角度盘601左边30度的位置上,调整旋转角度限位板403至角度支撑套筒的轴对称位置,逆时针旋转旋转角度挡板401至180度,使麻花钻刃口保持水平,摇动前后进给丝杆,使前后进给平台移动到位置a的位置,逆时针旋转刀具固定器1,使旋转角度挡板401旋转至旋转角度限位板403的位置,这样,刀背低于刃口且刃口左右对称的麻花钻就磨成了。松开水平角度固定显示器的锁紧螺丝,让麻花钻可以随意摆动,调整上下升降系统及左右位移控制系统,使麻花钻刃口处于合适的位置,用砂轮的边缘倒排屑槽。一个左右刃口对称,刃口锋利的麻花钻就磨削好了。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1