通过增材制造来制造部件的改进方法与流程

本发明涉及一种通过增材制造来制造部件的方法,特别地可以改进所获得部件的表面状况。此类增材制造方法特别地适用于制造特别地旨在用于航空领域的复杂部件。

背景技术:

1、现在特别地在航空领域中,已知使用增材制造方法用于生产几何形状精细或复杂的某些部件。

2、增材制造的常规示例是通过使用高能束,熔化或烧结粉末颗粒来制造。在这些高能束中,可以特别地提及激光束和电子束。

3、也称为“激光束熔化”(lbm)方法的“选择性激光熔化”(slm)是指一种主要特征如下所述的方法,参考图9,所述图9图示了一种通过激光束,通过选择性熔化或选择性烧结粉末床来制造部件的常规装置。

4、例如使用摊铺工具120(例如辊或刮板)将材料粉末的第一层110a沉积在构造板121上(其可以是单独的板,或者在固体支撑件、另一部件的一部分或用于促进某些部件的构造的支撑格栅之上)。

5、该粉末在辊120的前进运动过程中从供给托盘122倾注,然后在辊120的一次(或多次)返回运动过程中被刮擦并且可能被轻微地压实。该粉末由颗粒111组成。在与构造仓124相邻的回收仓123中收集多余的粉末,构造板121在所述构造仓中垂直地移动。

6、还使用激光束131的发生器130,以及转向系统132,所述转向系统132能够将该激光束131引导到构造板121的任何区域上,以便扫描先前沉积的粉末层的任何区域。激光束131的成形及其直径在焦平面上的变化分别通过扩束器或聚焦系统133以及“扩束器”134完成,整体构成光学系统。

7、随后,通过用激光束131扫描,使该第一粉末层110a的区域达到该粉末熔点以上的温度。

8、此类增材制造方法可使用任何高能束代替激光束131,特别地电子束,只要该束的能量足以熔化粉末颗粒以及其上停靠有颗粒的材料的一部分。

9、例如通过属于控制系统132的电流计头执行光束的该扫描。例如,该控制系统包括至少一个可定向反射镜135,激光束131在到达粉末层之前在所述可定向反射镜上被反射,所述可定向反射镜135表面的每个点相对于包含在聚焦系统134中的聚焦透镜总是位于相同的高度,该反射镜的角位置由电流计头控制,使得激光束在第一粉末层的至少一个区域处扫描,并因此遵循预先建立的部件的轮廓。为此,根据用于待制造的部件的计算机辅助设计和制造的计算机工具的数据库中所包含的信息来控制电流计头。

10、因此,第一层100a的该区域的粉末颗粒111被熔化并形成第一一体元件112a,所述第一一体元件被固定到构造板121。在该阶段,还可能用激光束扫描该第一层的几个独立区域,以在材料的熔化和固化之后形成彼此分开的几个第一元件120a。

11、构造板121降低了与第一粉末层110a的厚度对应的高度(20μm至100μm,并且通常为30μm至50μm)。

12、然后,在第一层110a上以及在该第一一体或固结元件112a上沉积第二粉末层110b,然后在图9所示的情况下,通过暴露于激光束131,加热部分或完全地位于该第一一体或固结元件112a以上的第二层110b的区域,使得第二层110b的该区域的粉末颗粒与元件112a的至少一部分一起熔化,并形成第二一体或固结元件112b,在图9所示的情况下,这两个元件112a和112b的组件形成一体块。

13、因此,此类增材制造技术确保了对待制造的部件的几何形状的良好控制,并可以生产极其复杂的部件。

14、然而,在生产具有复杂几何形状的部件过程中,特别地诸如轴承支撑的圆柱形部件,部件的某些壁彼此成角度,并在例如弯曲成圆弧的连接区域处彼此连接。尽管这些壁之间的连接区段沿径向方向很薄,但是由该区段占据的表面可以很大,只要它可以在部件的全部圆周上延伸。然而,当将允许这些壁连接在一起的层熔化时,连接区段在“层下(downskin)”结构处结束,也就是说,暂时处于严重的悬臂状态,或者除了位于下方的大量未固化粉末之外甚至没有任何支撑,并且因此具有沉降或坍塌的风险。该“层下”结构还涉及与用于称为标准核心层的前几层的参数不同的参数。

15、因此,在分层时,在刮板(或辊)通过的过程中,涉及不规则性并在整个连接区段上延伸的这种沉降的存在产生了导致刮板轻微振动的“壁”效应。该振动会在部件的相邻表面上,特别地在外层上引起跳跃,因此导致表面缺陷。在40μm的层厚度的情况下,可通过三维光学显微镜方法表征的该缺陷可以导致跳跃,其可达到约250μm的高度。

16、这些缺陷可能有问题,因为它们很难移除,特别地在如上所述部件的复杂表面上。此外,它们可能是局部应力集中的来源,从确定部件尺寸的角度来看,这可能是有害的。

17、因此,真正需要一种通过增材制造来制造部件的方法,其可以克服至少一些上述缺点,并且因此改进所获得部件的表面状况。

技术实现思路

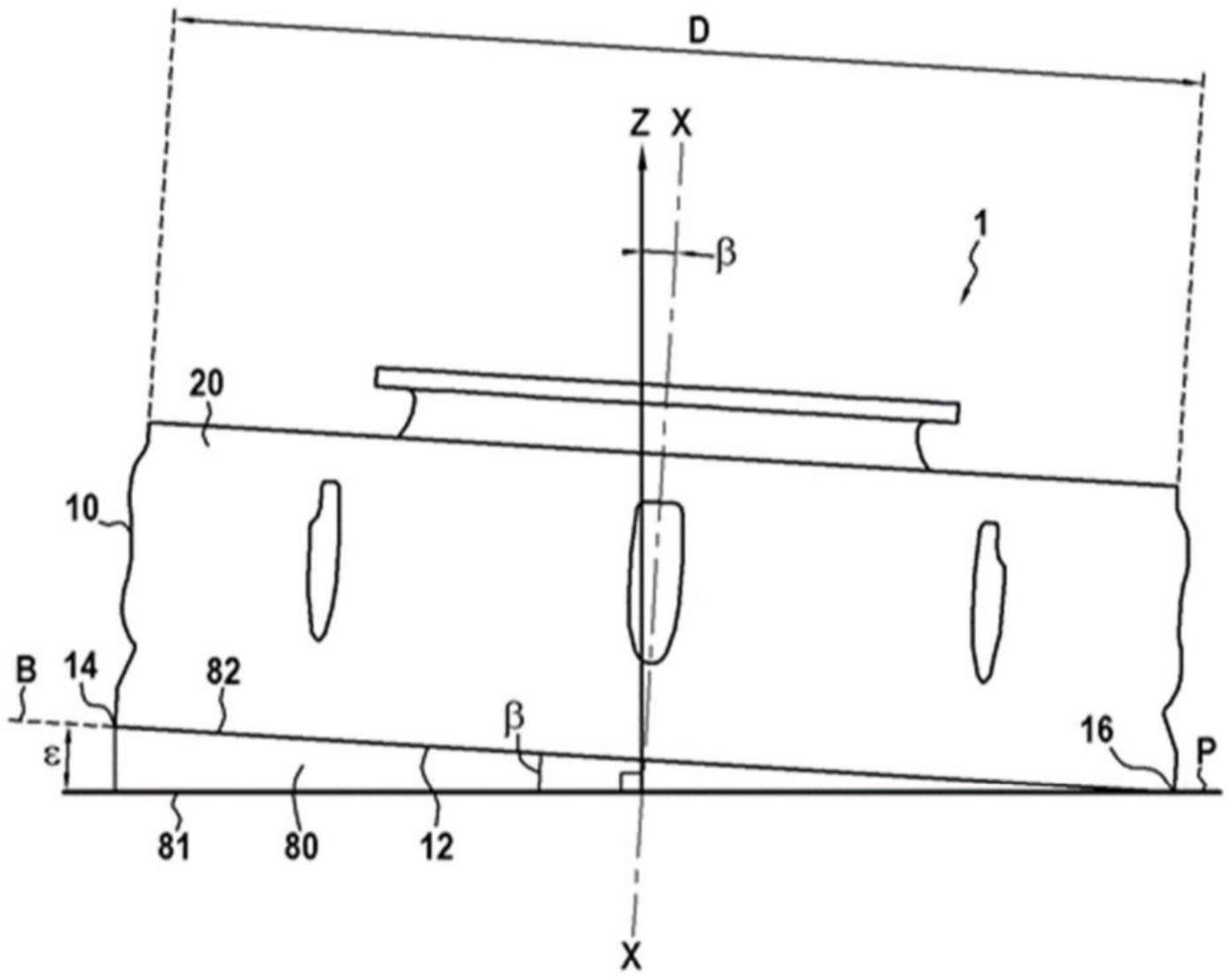

1、本发明涉及一种通过增材制造来制造航空部件的方法,所述待制造的部件绕中心轴线延伸并且包括至少两个壁,所述至少两个壁彼此成角度并且通过至少一个连接区段彼此连接,所述连接区段包括在垂直于所述中心轴的连接平面中,所述方法包括:

2、-提供待制造的部件的数字模型,

3、-相对于部件的垂直构造方向定向数字模型,使得部件的中心轴线相对于构造方向具有在0.1°和1°之间,优选地在0.3°和0.8°之间的角度β,

4、-基于在定向步骤获得的数字模型,通过增材制造来制造所述部件。

5、在本发明中,构造方向是指建造该部件的方向,也就是说,其中粉末层或制造层堆叠在彼此之上的方向。例如,当在构造板上制造部件时,构造方向对应于与所述构造板正交的方向,并且因此垂直。

6、此外,在本说明书中,关于部件的中心轴线限定了术语“轴向”、“径向”、“内侧”、“外侧”、“周向”及其衍生词。根据构造方向理解术语“以上”和“以下”。

7、构成部件的所有元件,特别地彼此成角度的两个壁,整体制造并且由相同材料通过增材制造制成。相对于彼此成角度的两个壁之间的“连接区段”应该理解为,在增材制造过程中,可以在这两个壁之间进行连接的第一材料层。

8、换句话说,在增材制造的层n处,这两个壁由一薄间隙间隔开。下一层n+1可以沉积和合并材料,所述材料可以填充该间隙并且因此将两个壁连接在一起。因此,连接区段是可以填充存在于层n处的该间隙的该层n+1的部分。当连接区段弯曲时,该连接区段因此沿与间隙的宽度对应的尺寸径向地延伸,并且绕中心轴线周向地延伸。

9、一旦在层n+1处形成该连接区段,就整体地形成特别地支承在该连接区段上的连续层,以形成在两个壁之间的连接区。然而,除了位于以下的未固化粉末的体积之外,可以连接这些壁的第一层(也就是说连接区段)并未停靠在任何固体层上。

10、根据本发明,在模型定向步骤中使部件的中心轴线相对于构造方向倾斜一角度β的事实也可以使包括连接区段的连接平面倾斜相同的角度β。如上限定的倾角β足以使连接区段不在一层中形成,而是在几层中形成,换句话说,在刮板的多次通过中形成。优选地,形成连接区段所需的层的数量介于10和40之间。

11、在几层中形成连接区段的事实可以在这些层的每个处限制悬臂表面,或者限制除了位于以下的未固化粉末的体积之外没有任何支撑,因此限制沉降现象。因此,对于形成连接区段所需的刮板的每个通道,刮板遇到的悬臂表面将更少,因此限制了在刮板上产生的振动。因此,该倾斜可以限制甚至消除最终部件上存在的跳跃,从而改进最终部件的表面状况。

12、在一些实施例中,待制造的部件绕中心轴线轴对称。

13、在一些实施例中,连接区段沿以中心轴为中心的圆弧延伸。

14、考虑到该形状,构成该部件的大多数元件,特别地相对于彼此成角度的壁,也是轴对称的。因此,这些倾斜壁之间的连接区段具有围绕部件的中心轴线的圆形形状。在制造过程中,该部件的倾斜可以在几层中形成该连接区段,换句话说,在刮板的几个通道中封闭存在于这两个壁之间的圆形间隙。

15、在一些实施例中,定向数字模型的步骤包括在水平构造平面和包括待制造的部件的下端的平面之间添加倾斜楔到该数字模型,以使中心轴线相对于垂直构造方向倾斜角度β。

16、构造平面是指与构造方向正交并基本平行于构造板的平面。通过倾斜楔使包括待制造的部件下端的平面相对于水平构造平面倾斜,可以在不改变其几何形状的情况下使整个部件倾斜角度β。

17、在一些实施例中,在增材制造过程中,倾斜楔由与待制造的部件相同的材料制成。

18、换句话说,倾斜楔是材料添加到部件的下端,其可以在制造过程中将部件的中心轴线相对于构造方向定向一角度β。因此,可以在不改变其整体几何形状的情况下,通过在部件以下简单地添加材料改进最终部件的表面状况。

19、在一些实施例中,倾斜楔被构造,使得在包括待制造的部件的下端的平面中,待制造的部件的第一径向端相对于与第一径向端相反的第二径向端具有高度ε。

20、允许使部件倾斜角度β的高度ε很低,例如优选地从十分之几毫米到20毫米。因此,可以通过简单地在部件以下添加少量材料来改进最终部件的表面状况,从而特别地限制所产生的成本。

21、在一些实施例中,待制造的部件包括基本圆柱形外壳,所述外壳包括下端以及第一和第二径向端,所述第一和第二径向端彼此径向地相反。

22、“基本圆柱形”应该理解为,尽管存在局部不规则性(例如其截面局部变薄)或存在紧固装置,但内壳具有圆柱体形状或类似于圆柱体的形状。因此,可以通过简单地将外壳的径向端提升高度ε使部件倾斜角度β。

23、在一些实施例中,ε=d×arctan(β),其中,d是待制造的部件的外壳的直径。

24、因此,对于外壳直径以及因此部件直径的给定值d,可以确定获得预确定倾角β所需的高度值ε。将会注意到的是,可以根据连接彼此成角度的两个壁所需要的所期望的层数预确定角度β。

25、在一些实施例中,该方法包括在制造步骤之后移除倾斜楔的步骤,其中移除了在部件的制造过程中用于使部件倾斜的倾斜楔,以获得最终部件。

26、倾斜楔因此是部件几何形状的临时变化,仅用于在制造过程中使部件的中心轴线倾斜。因此,一旦移除了倾斜楔,所获得部件就具有所需的几何形状,并且改进了最终部件的表面状况。

27、在一些实施例中,通过机械加工进行倾斜楔的移除。

28、换句话说,在与高度ε对应的高度上加工所获得部件的下端的径向端,以移除与倾斜楔对应的部分,换句话说使部件的下端变平。这样,在加工后,当部件的下端放置在水平支撑上时,部件的中心轴线垂直,并且不再倾斜。

29、在一些实施例中,待制造的部件是涡轮喷气发动机轴承支撑。

- 还没有人留言评论。精彩留言会获得点赞!