一种三维空间定点打磨系统的制作方法

本发明涉及工业打磨,具体地说涉及一种三维空间定点打磨系统。

背景技术:

1、自动化打磨设备是一种服务于铸造行业而提供的机器人应用设备,传统的打磨设备是采用机器人手臂和打磨刀具来实现铸造件的切削加工,从而实现对铸造产品毛刺、浇口的去除,最终达到打磨的效果。

2、在传统的打磨方式中,根据不同的产品,会编写不同的路径程序,将需要切削的毛刺、浇口进行分层和多次切削,从而实现切削到位的目的。众所周知,打磨加工的效率受到产品材质、切削工作量的影响,在现有技术中,由于传统的自动化打磨设备在加工过程中往往需要进行多次切削,机器人手臂在运转过程中随轨迹进行运动,不仅无法对运动轨迹进行实时监控,刀具加工轨迹点也无法实现实时采集,导致在打磨过程会出现发生故障无法实时追踪的问题、刀具与机械手臂或其他部件发生碰撞的问题,造成不必要的设备损坏。

技术实现思路

1、本发明所要解决的技术问题是提供一种高效可靠、有助于提高故障排除效率的三维空间定点打磨系统。

2、为了解决上述技术问题,本发明采用如下技术方案:一种三维空间定点打磨系统,包括打磨机构、三维扫描组件、视觉检测组件、工业控制计算机和图像显示模组;

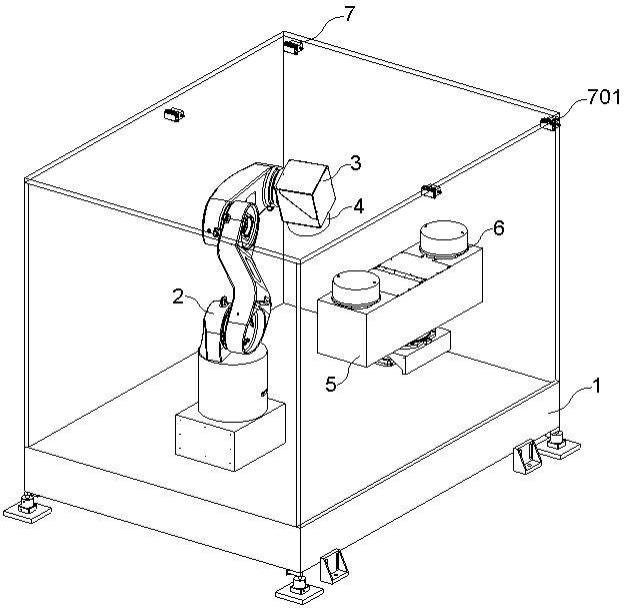

3、所述打磨机构包括工作台以及安装在所述工作台内的机械手臂和治具安装平台,所述三维扫描组件安装在所述机械手臂及所述治具安装平台的上方,且所述三维扫描组件电性连接至所述图像显示模组;

4、所述视觉检测组件至少包括用于检测位置点的检测传感器、用于提供检测扫描的光学视觉检测仪器以及用于控制打磨路径和反馈位置点的plc控制器,所述plc控制器电性连接至所述工业控制计算机,所述工业控制计算机和图像显示模组电性连接。

5、进一步地,所述机械手臂末端安装有用于提供打磨动力的刀具主轴动力模组,所述刀具主轴动力模组上可拆卸更换安装有具有多种样式的打磨刀具,所述治具安装平台上设置有治具,工作状态下,所述打磨刀具可对所述治具内放置的产品进行打磨加工。

6、进一步地,所述三维扫描组件安装在所述工作台的顶端,所述三维扫描组件至少包括多个视觉追踪硬件,多个所述视觉追踪硬件分别电性连接至所述plc控制器,且多个所述视觉追踪硬件的视线分别跟踪聚焦于所述打磨刀具的轨迹运动点和所述治具的安装点。

7、进一步地,所述检测传感器安装在所述治具安装平台上,所述光学视觉检测仪器安装在所述刀具主轴动力模组上,所述检测传感器和所述刀具主轴动力模组分别电性连接至所述plc控制器。

8、进一步地,所述视觉检测组件还包括用于提供采光照明的光源,所述光源安装在所述治具安装平台上,并对准于所述检测传感器。

9、进一步地,所述工业控制计算机至少包括用于控制打磨路径、并电性连接至所述视觉追踪硬件和plc控制器的调试端口。

10、进一步地,所述图像显示模组至少包括用于调节显示打磨效果的反馈位置点及图像的控制屏。

11、进一步地,还包括移动夹具组件,所述移动夹具组件安装在所述工作台的内部,并位于所述治具安装平台一侧。

12、进一步地,所述移动夹具组件包括滑轨、滑板和支撑台,所述滑轨具有两条,间隔安装在所述工作台的内壁底面,所述滑板的底面间隔开设有两条滑槽,并经由所述滑槽和滑轨的匹配从而滑动安装在所述滑轨上,所述支撑台固定在所述滑板上。

13、进一步地,所述移动夹具组件还包括气缸、固定座和活动座,所述气缸安装在所述支撑台的顶端一侧,且所述气缸的输出轴延伸向所述支撑台的顶端上方,所述活动座固定套设在所述输出轴的轴端部,且所述活动座的底面贴合所述支撑台的顶面,所述固定座固定在所述支撑台的顶端另一侧,并与所述活动座保持同一水平高度,相对而设,所述固定座朝内的侧面固定有固定夹板,所述活动座朝内的侧面固定有活动夹板,所述固定夹板和活动夹板相互对立的板壁上均设有防滑软垫。

14、本发明的有益效果体现在:

15、本发明中,通过三维扫描组件实时追踪采集工装治具安装点和打磨刀具轨迹运动点,通过视觉检测组件对比反馈工装治具安装点和打磨刀具轨迹运动点之间的位置差,经由工业控制计算机的调试实现两点之间的位置补偿控制,从而实现对工件打磨位置的追踪定位以及打磨效果的实时反馈。

16、本发明中,优化设备人机界面,便于实时控制和掌握打磨加工情况,可针对打磨过程中出现的异常情况进行跟踪排除,并且实现排除故障后的延续生产,避免误操作带来的设备损坏;同时当设备出现异常情况时,不必返回原点,可以在任意故障点进行定位启动,实现设备全闭环控制,提高故障排除的效率。

技术特征:

1.一种三维空间定点打磨系统,其特征在于:包括打磨机构、三维扫描组件(7)、视觉检测组件(8)、工业控制计算机(9)和图像显示模组(10);

2.如权利要求1所述的三维空间定点打磨系统,其特征在于:所述机械手臂(2)末端安装有用于提供打磨动力的刀具主轴动力模组(3),所述刀具主轴动力模组(3)上可拆卸更换安装有具有多种样式的打磨刀具(4),所述治具安装平台(5)上设置有治具(6),工作状态下,所述打磨刀具(4)可对所述治具(6)内放置的产品进行打磨加工。

3.如权利要求2所述的三维空间定点打磨系统,其特征在于:所述三维扫描组件(7)安装在所述工作台(1)的顶端,所述三维扫描组件(7)至少包括多个视觉追踪硬件(701),多个所述视觉追踪硬件(701)分别电性连接至所述plc控制器(803),且多个所述视觉追踪硬件(701)的视线分别跟踪聚焦于所述打磨刀具(4)的轨迹运动点和所述治具(6)的安装点。

4.如权利要求3所述的三维空间定点打磨系统,其特征在于:所述检测传感器(801)安装在所述治具安装平台(5)上,所述光学视觉检测仪器(802)安装在所述刀具主轴动力模组(3)上,所述检测传感器(801)和所述刀具主轴动力模组(3)分别电性连接至所述plc控制器(803)。

5.如权利要求4所述的三维空间定点打磨系统,其特征在于:所述视觉检测组件(8)还包括用于提供采光照明的光源(804),所述光源(804)安装在所述治具安装平台(5)上,并对准于所述检测传感器(801)。

6.如权利要求1所述的三维空间定点打磨系统,其特征在于:所述工业控制计算机(9)至少包括用于控制打磨路径、并电性连接至所述视觉追踪硬件(701)和plc控制器(803)的调试端口(901)。

7.如权利要求1所述的三维空间定点打磨系统,其特征在于:所述图像显示模组(10)至少包括用于调节显示打磨效果的反馈位置点及图像的控制屏(1001)。

8.如权利要求1所述的三维空间定点打磨系统,其特征在于:还包括移动夹具组件(11),所述移动夹具组件(11)安装在所述工作台(1)的内部,并位于所述治具安装平台(5)一侧。

9.如权利要求8所述的三维空间定点打磨系统,其特征在于:所述移动夹具组件(11)包括滑轨(1101)、滑板(1102)和支撑台(1103),所述滑轨(1101)具有两条,间隔安装在所述工作台(1)的内壁底面,所述滑板(1102)的底面间隔开设有两条滑槽,并经由所述滑槽和滑轨(1101)的匹配从而滑动安装在所述滑轨(1101)上,所述支撑台(1103)固定在所述滑板(1102)上。

10.如权利要求9所述的三维空间定点打磨系统,其特征在于:所述移动夹具组件(11)还包括气缸(1104)、固定座(1105)和活动座(1107),所述气缸(1104)安装在所述支撑台(1103)的顶端一侧,且所述气缸(1104)的输出轴延伸向所述支撑台(1103)的顶端上方,所述活动座(1107)固定套设在所述输出轴的轴端部,且所述活动座(1107)的底面贴合所述支撑台(1103)的顶面,所述固定座(1105)固定在所述支撑台(1103)的顶端另一侧,并与所述活动座(1107)保持同一水平高度,相对而设,所述固定座(1105)朝内的侧面固定有固定夹板(1106),所述活动座(1107)朝内的侧面固定有活动夹板(1108),所述固定夹板(1106)和活动夹板(1108)相互对立的板壁上均设有防滑软垫(1109)。

技术总结

本发明公开了一种三维空间定点打磨系统,包括打磨机构、三维扫描组件、视觉检测组件、工业控制计算机和图像显示模组;所述三维扫描组件电性连接至所述图像显示模组;所述视觉检测组件至少包括用于检测位置点的检测传感器、用于提供检测扫描的光学视觉检测仪器以及用于控制打磨路径和反馈位置点的PLC控制器。本发明中,优化设备人机界面,便于实时控制和掌握打磨加工情况,可针对打磨过程中出现的异常情况进行跟踪排除,并且实现排除故障后的延续生产,避免误操作带来的设备损坏;同时当设备出现异常情况时,不必返回原点,可以在任意故障点进行定位启动,实现设备全闭环控制,提高故障排除的效率。

技术研发人员:王杰,储诚通

受保护的技术使用者:泾县谷声信息科技有限公司

技术研发日:

技术公布日:2024/1/16

- 还没有人留言评论。精彩留言会获得点赞!