抗冲击抗磨损的钛合金化钢及其制备方法与流程

本发明属于高强度热连轧钢领域,涉及一种高强度热连轧钢的生产方法,具体涉及一种抗冲击抗磨损的钛合金化钢及其制备方法。

背景技术:

1、传统耐磨钢采用基体强化的思路,即通过添加大量淬透性元素,采用轧制或锻造的方式,结合淬火-回火热处理工艺生产获得。

2、cn115449702b公开了一种高钛耐磨钢制备方法,将废钢、增碳剂、铬铁、硅铁在电炉内混合加热熔化,钢水熔清后加入锰铁,升温至1622-1636℃,加入占炉内钢水质量分数0.08-0.10%的铝并将炉内钢水的化学组成及质量分数控制在0.69-0.77%c,1.68-1.85%si,2.22-2.48%mn,0.65-0.79%cr,0.035%s,0.040%p,0.03-0.06%al,余量为fe及不可避免的杂质,然后加入占炉内钢水质量分数0.8-1.0%的钛铁,钢水经炉外处理后浇注成铸件,将铸件重新加热至910-935℃,保温2-3小时后,出炉风冷至温度260-300℃时,重新加热至320-350℃,保温8-10小时,炉冷至温度低于150℃,出炉空冷至室温,即可获得高钛耐磨钢产品。该发明采用电炉冶炼、铸造、热处理的生产工艺,成分设计采用了较高的c、al、mn、ti含量,该成分设计较难满足连铸-热连轧的生产工艺流程,主要是由于合金含量高,铸坯偏析较难控制,al、ti含量高,连铸时形成大量al、ti的夹杂物,可能会堵塞水口。

3、cn109706399b公开了一种高钛耐磨钢及其制备方法,其特征在于,包括以下步骤:电炉冶炼、lf精炼、vd精炼、模铸、热轧、热处理;所述耐磨钢是由以下重量百分含量的成分组成c:0.15~0.28%,si:0.18~0.22%,mn:0.9~1.5%,s≤0.015%,p≤0.020%,mo:0.15~0.32%,ti:0.30~0.6%,als:0.02~0.06%,余量为fe和不可避免的杂质。所述热处理步骤是指在800~960℃淬火和100~240℃回火。该发明采用电炉冶炼、模铸、轧制、热处理的工艺流程,需要进行热处理,工序成本较高,同时该发明中添加了0.15~0.32%的mo元素,合金成本较高。

4、cn110055462b公开了一种双尺度tic粒子复合强化低合金超级耐磨钢及其制造方法,化学组成按重量百分数含量为c:0.18~0.60%、si:0.30~1.20%、mn:1.00~3.00%、cr:0.20~0.40%、ti:0.2~1.00%、mo:0.10~0.50%、b:0.0005~0.003%、s:≤0.005%、p:≤0.015,余量为铁和不可避免的杂质元素;其中,c、ti的含量满足0.10%≤c%-ti%/4≤0.40%;低合金超级耐磨钢中含有均匀分布的微米级tic粒子和纳米级tic粒子的双尺度tic粒子。所述超级耐磨钢制备方法,包括冶炼、凝固成型、轧制、冷却和热处理步骤。该发明所述钢需要进行热处理,工序成本较高,同时该发明中添加了0.10~0.50%的mo元素,合金成本较高。另外,该发明所述钢具有良好的耐磨性能,但不具备良好的抗冲击磨损性能。

5、cn115612923b公开了一种成形及焊接性能良好的耐磨钢及其生产方法,本发明公开了一种成形及焊接性能良好的耐磨钢及其生产方法,耐磨钢的化学成分按重量百分比计,包括:ti:0.20-0.50%,mn:1.20-1.50%,si:0.1-0.3%,als:0.01-0.04%,mo:0.18-0.22%,p≤0.010%,s≤0.005%,n≤0.0043%,[c]介于[ti]/4~[ti]/4+0.05%之间,ceq≤0.4%,其余为铁及其他不可避免的杂质。采用转炉冶炼-lf精炼-rh精炼-连铸-热连轧生产流程。该发明所述钢具有良好的耐磨性能,但不具备良好的抗冲击磨损性能。

6、cn108374115b公开了一种基于(v、ti)c颗粒增强的铁基复合耐磨钢及其制造方法,所述耐磨钢的化学成分以百分比计(重量)由下列组份组成:c 2.0~3.0%,mn 0.4~0.8%,si 0.5~0.8%,cr 3.0~5.0%,v4.64~9.0%,ti 0~4.36%,mo 2.0~4.0%,re0.05~0.2%,p≤0.07%,s≤0.07%,余量为fe及不可避免的杂质。本发明所得耐磨钢具有良好的冲击韧性和较高的硬度,可达到如下力学性能:硬度hrc≥65,抗拉强度σb≥1600mpa,冲击韧性aku≥60j/cm2,耐磨性是高铬铸铁(cr26)的3~4倍,且克服了高铬铸铁脆性大、使用中易破碎和断裂的不足,生产成本较高铬铸铁低。该发明所述钢属于铸钢范畴,其化学成分中c、cr、v、mo等合金元素含量极高,由于铸坯偏析的原因,该成分所述的钢难以通过连铸-热轧的工艺流程生产。

7、综上所述,目前钛合金化耐磨钢大多数通过电炉冶炼-模铸-热处理工艺生产,生产效率较低,且需进行热处理,工序成本较高,同时大部分发明所述钢中添加了mo等合金成本较高的元素,另外,大多数发明所述的钛合金化钢具有良好的耐磨性能,但不具备良好的抗冲击磨损性能。因此,亟待开发一种连铸-热连轧工艺可以生产,生产效率高、无需热处理、未添加mo等合金成本较高元素、兼具耐磨性能和抗冲击磨损的钢。

技术实现思路

1、本发明所要解决的技术问题是现有耐磨钢生产成本高,无法兼具耐磨性能和抗冲击磨损的问题。

2、本发明解决其技术问题所采用的技术方案是:抗冲击抗磨损的钛合金化钢,其化学成分按质量百分比为:c 0.08~0.18%,si 0.30~0.60%,mn 1.50~2.00%,p≤0.020%,s≤0.008%,als 0.020~0.045%,ti 0.40~0.60%,cr 0.01~0.50%,n≤0.0050%,其余为fe及不可避免的杂质。

3、进一步的是,上述化学成分按质量百分比为:c 0.10~0.16%,si 0.40~0.50%,mn1.50~1.80%,p≤0.015%,s≤0.005%,ti 0.40~0.60%,cr 0.01~0.40%,n≤0.0040%,其余为fe及不可避免的杂质。

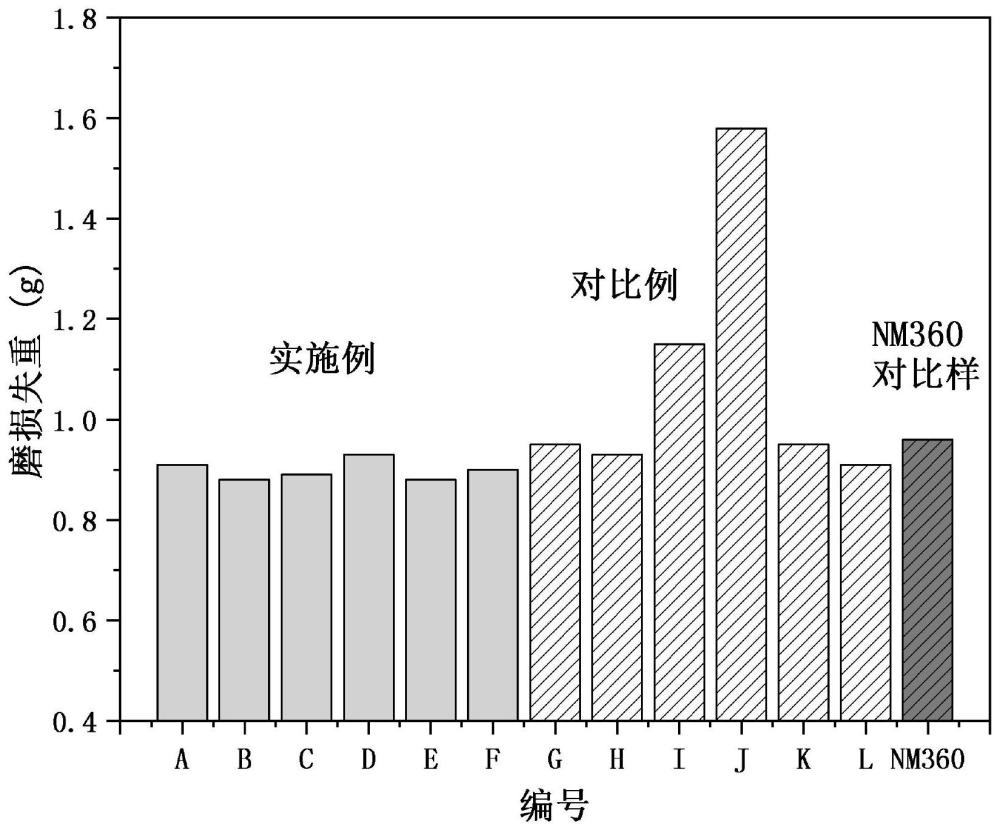

4、进一步的是,上述抗冲击抗磨损的钛合金化钢,其屈服强度rel≥600mpa,抗拉强度rm≥800mpa,屈强比≤0.90,均匀延伸率agt≥8%,延伸率a≥18%,-20℃冲击功≥80j,180°冷弯d=a不开裂。

5、进一步的是,上述抗冲击抗磨损的钛合金化钢,其显微组织为50~75%铁素体、20~40%马氏体或贝氏体,5%~10%残余奥氏体,平均晶粒尺寸≤10μm,tic析出相尺寸1~5μm,液析tin尺寸≤5μm。

6、制备抗冲击抗磨损的钛合金化钢时,按抗冲击抗磨损的钛合金化钢的化学成分配料,经转炉或电炉冶炼、精炼、铸造后获得钢坯。将钢坯加热后进行两阶段轧制,轧制后进行层流冷却,冷却后根据不同的卷取温度进行卷取,获得不同显微组织的成品钢;控制钢坯加热温度≥1220℃,终轧温度为830~890℃,轧后钢板厚度为2~16mm,层流冷却速率≥15℃/s。

7、进一步的是,控制加热温度为1240~1260℃,终轧温度为850~870℃,层流冷却速率≥20℃/s。

8、进一步的是,上述两阶段轧制为再结晶区轧制和非再结晶区轧制,控制再结晶区轧制累积压缩比≥4,非再结晶区轧制累积压缩比≥4。

9、进一步的是,控制卷取温度为400~550℃,优选480~520℃,得到显微组织为铁素体、贝氏体、残余奥氏体的成品钢;控制卷取温度为200~350℃,优选200~300℃,得到显微组织为铁素体、马氏体、残余奥氏体的成品钢。

10、本发明的有益效果是:(1)本发明提供的钢通过微米tic颗粒增强基体的耐磨性能,提供了采用常规连铸-热连轧工艺生产耐磨钢,无需进行热处理的新思路。(2)本发明提供的钢采用si、ti等廉价合金,生产成本较低。(3)本发明提供的钢屈强比低、延伸率高,相比于传统马氏体基耐磨钢,更易成形。(4)本发明提供的钢低温冲击功高,且显微组织中含有残余奥氏体相,在高冲击、高磨损的工况下,残余奥氏体易转化为马氏体,吸收了冲击能量,且能在基体组织中形成大量位错,从而提高材料的抗冲击性能,适用于搅拌水泥罐车筒体、球磨机衬板等应用场景。

- 还没有人留言评论。精彩留言会获得点赞!