一种利用微通道反应器合成4-氯-2-(三氟乙酰基)苯胺的方法与流程

一种利用微通道反应器合成4-氯-2-(三氟乙酰基)苯胺的方法

技术领域

[0001]

本发明属于有机合成应用技术领域,具体涉及一种利用微通道反应器合成4-氯-2-(三氟乙酰基)苯胺的方法。

背景技术:

[0002]

4-氯-2-三氟乙酰基苯胺盐酸盐水合物是抗艾滋病药物依非韦伦的关键中间体,有文献报道了一些合成方法。例如,文献tetrahedron(1991,3207)、j.org.chem.63(23)(1998,8536-8543)、us5932726以及us05925789报道以对氯苯胺为起始原料合成4-氯-2-三氟乙酰基苯胺盐酸盐水合物;中国专利cn106496051报道以苯胺为起始原料合成4-氯-2-三氟乙酰基苯胺盐酸盐水合物,上述技术均用到了价格昂贵、危险性高的正丁基锂,中国专利cn102675125b报道的制备方法中虽然没有用到正丁基锂,但在其反应中用到三氟丙酮酸甲酯或乙酯,其价格比正丁基锂更贵。

[0003]

中国专利cn106518636a报道的方法虽然用到的原料易得、价格便宜,但涉及硝化、加氢二步化工高危危险工艺,在生产上风险巨大。

[0004]

由以上公开专利文献可以看出,以上工艺均为间歇反应釜式工艺,均用到了有机金属试剂或硝化、加氢等危险工艺,在生产上风险巨大。

[0005]

微通道反应器一般是指经过微加工或精密加工技术制造的特征尺寸在10到300微米(或者1000微米)小型反应系统,微反应器设备根据其主要用途或功能可以细分为微混合器,微换热器和微反应器。由于其内部的微结构使得微反应器设备具有极大的比表面积,可达搅拌釜比表面积的几百倍甚至上千倍。微反应器有着极好的传热和传质能力,可以实现物料的瞬间均匀混合和高效的传热,具有安全性高操作性好等一系列优点,因此许多在常规反应器中无法实现的反应都可以微反应器中实现。

[0006]

因此本发明利用微通道反应器制备4-氯-2-(三氟乙酰基)苯胺是对常规釜式制备工艺的一个突破。

技术实现要素:

[0007]

本发明是为了解决上述生产风险大的问题而进行的,目的在于提供一种生产工艺安全的利用微通道反应器合成4-氯-2-(三氟乙酰基)苯胺的方法。

[0008]

本发明提供了一种利用微通道反应器合成4-氯-2-(三氟乙酰基)苯胺的方法,具有这样的特征,包括以下步骤:步骤1,将2,2,2-三氟-(3

’-

氯苯基)乙酮溶液、发烟硫酸及发烟硝酸分别经过计量泵同步加入到第一微通道反应器内,加热进行硝化反应,得到4-氯-2-(三氟乙酰基)硝基苯二氯甲烷溶液与混酸的混合物,将混合物纯化,得到4-氯-2-(三氟乙酰基)硝基苯;步骤2,将4-氯-2-(三氟乙酰基)硝基苯的溶液与氢气分别经过高压恒流泵及气体流量计加入到微混合器内,完成气、液两相的混合,得到气液混合物,然后将气液混合物加入到第二微通道反应器中,加热进行加氢反应,得到4-氯-2-(三氟乙酰基)苯胺;其中,

第二微通道反应器的内壁载有催化剂。

[0009]

在本发明提供的利用微通道反应器合成4-氯-2-(三氟乙酰基)苯胺的方法中,还可以具有这样的特征:其中,步骤1中2,2,2-三氟-(3

’-

氯苯基)乙酮溶液、发烟硫酸及发烟硝酸的体积比为4.62:1.15:2.3。

[0010]

在本发明提供的利用微通道反应器合成4-氯-2-(三氟乙酰基)苯胺的方法中,还可以具有这样的特征:其中,步骤1中纯化操作为:将混合物打入间歇式反应釜分层,得到的有机层经过水洗、浓缩得到4-氯-2-(三氟乙酰基)硝基苯。

[0011]

在本发明提供的利用微通道反应器合成4-氯-2-(三氟乙酰基)苯胺的方法中,还可以具有这样的特征:其中,步骤1中反应温度由外部换热器控制,换热介质为水或导热油,温度为30℃~80℃。

[0012]

在本发明提供的利用微通道反应器合成4-氯-2-(三氟乙酰基)苯胺的方法中,还可以具有这样的特征:其中,步骤2中反应温度由外部换热器控制,换热介质为水或导热油,温度为10℃~40℃。

[0013]

在本发明提供的利用微通道反应器合成4-氯-2-(三氟乙酰基)苯胺的方法中,还可以具有这样的特征:其中,步骤2中第二微通道反应器为304l不锈钢微通道反应器。

[0014]

在本发明提供的利用微通道反应器合成4-氯-2-(三氟乙酰基)苯胺的方法中,还可以具有这样的特征:其中,步骤2中催化剂为pd(no3)2。

[0015]

在本发明提供的利用微通道反应器合成4-氯-2-(三氟乙酰基)苯胺的方法中,还可以具有这样的特征:其中,步骤1中第一微通道反应器为哈氏合金微通道反应器。

[0016]

在本发明提供的利用微通道反应器合成4-氯-2-(三氟乙酰基)苯胺的方法中,还可以具有这样的特征:其中,步骤1中2,2,2-三氟-(3

‵-

氯苯基)乙酮溶液中的溶剂为二氯甲烷,2,2,2-三氟-(3

‵-

氯苯基)乙酮与二氯甲烷的质量比为8:2。

[0017]

在本发明提供的利用微通道反应器合成4-氯-2-(三氟乙酰基)苯胺的方法中,还可以具有这样的特征:其中,步骤1中硝化反应的反应时间为60s~65s,步骤2中加氢反应的反应时间为10s~30s。

[0018]

发明的作用与效果

[0019]

根据本发明所提供的利用微通道反应器合成4-氯-2-(三氟乙酰基)苯胺的方法,以2,2,2-三氟-(3

’-

氯苯基)乙酮、发烟硫酸、发烟硝酸为起始原料,在第一微通道反应器内进行硝化反应制备4-氯-2-(三氟乙酰基)硝基苯,然后将4-氯-2-(三氟乙酰基)硝基苯在壁载有催化剂的第二微通道反应器内加氢还原得到4-氯-2-(三氟乙酰基)苯胺,目标产物的总收率大于88%,经gc检测,纯度可达99.77%。

[0020]

此外,硝化反应是一个强放热反应,反应速度快、放热量大、产物或副产物具有爆炸危险性,用常规的间歇式反应釜由于反应体积大,传热效果不好,很容易发生爆炸,而微通道反应器反应持液量小,传热效果好,没有发生爆炸的风险。

[0021]

另外,氢化反应也是一个强放热反应,用常规的间歇式反应釜不容易控制好温度,副反应较多,而且对反应的压力、搅拌速度要求比较高,而微通道反应器反应持液量小,传热效果好,能精准的控制反应温度,反应纯度高。

[0022]

因此,本发明所提供的利用微通道反应器合成4-氯-2-(三氟乙酰基)苯胺的方法得到的目标产物纯度高,控温稳定,过程安全,适合工业推广。

附图说明

[0023]

图1是本发明的实施例中的4-氯-2-(三氟乙酰基)硝基苯的气相检测图谱;以及

[0024]

图2是本发明的实施例中的4-氯-2-(三氟乙酰基)苯胺的气相检测图谱。

具体实施方式

[0025]

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,以下结合实施例及附图对本发明利用微通道反应器合成4-氯-2-(三氟乙酰基)苯胺的方法作具体阐述。

[0026]

下述实施例中所用的原料及试剂,如无特殊说明,可以从常规生化试剂商店购买得到。

[0027]

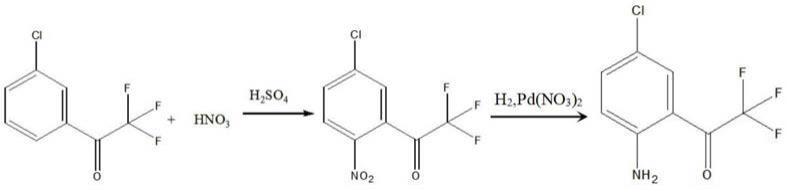

本发明的反应路线如下:

[0028][0029]

本发明提供的利用微通道反应器合成4-氯-2-(三氟乙酰基)苯胺的方法,具体包括以下步骤:

[0030]

步骤1,将2,2,2-三氟-(3

’-

氯苯基)乙酮溶液、发烟硫酸及发烟硝酸分别经过计量泵同步加入到第一微通道反应器内,加热进行硝化反应,得到4-氯-2-(三氟乙酰基)硝基苯二氯甲烷溶液与混酸的混合物,将混合物纯化,得到4-氯-2-(三氟乙酰基)硝基苯;

[0031]

步骤2,将4-氯-2-(三氟乙酰基)硝基苯的溶液与氢气分别经过高压恒流泵及气体流量计加入到微混合器内,完成气、液两相的混合,得到气液混合物,然后将气液混合物加入到第二微通道反应器中,加热进行加氢反应,得到4-氯-2-(三氟乙酰基)苯胺。

[0032]

其中,步骤1中,2,2,2-三氟-(3

‵-

氯苯基)乙酮溶液中的溶剂为二氯甲烷,2,2,2-三氟-(3

‵-

氯苯基)乙酮与二氯甲烷的质量比为8:2,2,2,2-三氟-(3

’-

氯苯基)乙酮溶液、发烟硫酸及发烟硝酸的体积比为4.62:1.15:2.3,第一微通道反应器为哈氏合金微通道反应器,反应温度由外部换热器控制,换热介质为水或导热油,温度为30℃~80℃,硝化反应的反应时间为60s~65s。

[0033]

此外,步骤1中的纯化操作为:将混合物打入间歇式反应釜分层,得到的有机层经过水洗、浓缩得到4-氯-2-(三氟乙酰基)硝基苯。

[0034]

另外,步骤2中反应温度由外部换热器控制,换热介质为水或导热油,温度为10℃~40℃,加氢反应的反应时间为10s~30s。

[0035]

此外,步骤2中,第二微通道反应器为304l不锈钢微通道反应器,内壁载有催化剂,催化剂为pd(no3)2,以al2o3为载体。

[0036]

<实施例>

[0037]

步骤1,4-氯-2-(三氟乙酰基)硝基苯制备,反应方程式如下:

[0038][0039]

具体操作如下:

[0040]

在冷热一体机操作面板上设置温度为71℃,点击运行,开始升温。反应温度由外部换热器控制,换热介质为导热油。在进料泵的面板上设置进料流量,原料液(2,2,2-三氟-(3

’-

氯苯基)乙酮溶液)、发烟硫酸、发烟硝酸的进料流量分别为4.62ml/min,1.15ml/min及2.3ml/min。待无纸记录仪上显示的各微反反应片的温度稳定在71℃后,先开启输送原料液与发烟硫酸的进料泵,随后开启输送硝酸的进料泵,开始进料,约61s后开始出料。出料稳定后(一般为3min左右),将哈氏合金微通道反应器的出料口处料液收集到水洗釜,静止分层,分掉酸层,有机层用碳酸钠水溶液洗至中性,减压浓缩得到4-氯-2-(三氟乙酰基)硝基苯,经气相(gc)纯度为94.59%。检测后放料称重,收率为96.7%,然后加入配比量的甲醇溶解待用。检测结果见图1及表1。

[0041]

表1 4-氯-2-(三氟乙酰基)硝基苯的gc数据

[0042]

出峰序号保留时间(min)面积百分比12.1080.61623.5450.052310.7471.405413.6930.057513.9310.316614.04794.591714.4642.907814.9910.057

[0043]

图1是本发明的实施例中的4-氯-2-(三氟乙酰基)硝基苯的气相检测图谱。

[0044]

如图1和表1所示,共有8个出峰,和标准品在相同条件下测试得到的保留时间对比可知,出峰序号为6,保留时间为14.047min的出峰为本实施例中所制得的4-氯-2-(三氟乙酰基)硝基苯的出峰,应用面积归一法,可知4-氯-2-(三氟乙酰基)硝基苯的纯度为94.59%。

[0045]

步骤2,4-氯-2-(三氟乙酰基)苯胺的制备,反应方程式如下:

[0046][0047]

具体操作如下:

[0048]

(1)壁载催化剂的制备:将304l不锈钢微通道反应器的不锈钢底板用洗涤剂和去离子水清洗,去除油污,然后将al2o3胶均匀涂覆于微通道内表面,于90℃干燥,400℃焙烧。

然后用等体积浸渍法将pd(no3)2溶液浸渍到al2o3涂层上,在90℃干燥,400℃焙烧,最后采用h2和n2混合气(体积分数为h2占10%)于400℃还原2小时,处理好后重新装入304l不锈钢微通道反应器。

[0049]

(2)反应操作:在冷热一体机操作面板上设置温度为35℃,点击运行,开始升温。反应温度由外部换热器控制,换热介质为水。在进料泵面板上设置4-氯-2-(三氟乙酰基)硝基苯甲醇溶液进料流量10ml/min,待无纸记录仪上显示的的各微反反应片的温度稳定在35℃后,开启4-氯-2-(三氟乙酰基)硝基苯甲醇溶液进料泵与氢气阀门,料液在微通道保留时间约20s,将304l不锈钢微通道反应器的出口处料液收集起来,减压浓缩至一定程度冷却结晶,然后过滤、干燥得到4-氯-2-(三氟乙酰基)苯胺,经气相(gc)检测纯度为99.77%,称重,以4-氯-2-(三氟乙酰基)硝基苯计算收率为91.2%。检测结果见图2及表2。

[0050]

表2 4-氯-2-(三氟乙酰基)苯胺的gc数据

[0051]

出峰序号保留时间(min)面积百分比11.0420.03421.2330.00731.66199.77041.8190.01751.9830.02962.1130.00672.2230.00384.4560.06394.6310.007104.6570.029115.1490.010125.5250.005137.2730.020

[0052]

图2是本发明的实施例中的4-氯-2-(三氟乙酰基)苯胺的气相检测图谱。

[0053]

如图2和表2所示,共有13个出峰,和标准品在相同条件下测试得到的保留时间对比可知,出峰序号为3,保留时间为1.667min的出峰为本实施例中所制得的4-氯-2-(三氟乙酰基)苯胺的出峰,应用面积归一法,可知4-氯-2-(三氟乙酰基)苯胺的纯度为99.77%。

[0054]

实施例的作用与效果

[0055]

根据本发明的实施例所提供的利用微通道反应器合成4-氯-2-(三氟乙酰基)苯胺的方法,以2,2,2-三氟-(3

’-

氯苯基)乙酮、发烟硫酸、发烟硝酸为起始原料,在哈氏合金微通道反应器内进行硝化反应制备4-氯-2-(三氟乙酰基)硝基苯,然后将4-氯-2-(三氟乙酰基)硝基苯在壁载有催化剂的304l不锈钢微通道反应器内加氢还原得到4-氯-2-(三氟乙酰基)苯胺,目标产物的总收率大于88%,经gc检测,纯度可达99.77%。

[0056]

此外,硝化反应是一个强放热反应,反应速度快、放热量大、产物或副产物具有爆炸危险性,用常规的间歇式反应釜由于反应体积大,传热效果不好,很容易发生爆炸,而微通道反应器反应持液量小,传热效果好,没有发生爆炸的风险。

[0057]

另外,氢化反应也是一个强放热反应,用常规的间歇式反应釜不容易控制好温度,

副反应较多,而且对反应的压力、搅拌速度要求比较高,而微通道反应器反应持液量小,传热效果好,能精准的控制反应温度,反应纯度高。

[0058]

此外,改进的304l不锈钢微通道反应器单次处理量远大于现有的微通道反应器的处理量,有利于量产,具有工业推广的意义。

[0059]

上述实施方式为本发明的优选案例,并不用来限制本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1