一种基于双向修复结构的自修复聚氨酯及其制备方法和应用与流程

1.本发明涉及自修复聚氨酯领域,具体地,涉及一种基于双向修复结构的自修复聚氨酯、一种制备基于双向修复结构的自修复聚氨酯的方法以及由该方法制备得到的基于双向修复结构的自修复聚氨酯、基于双向修复结构的自修复聚氨酯在选自涂料、电子产品和封装材料中的至少一种产品中的应用。

背景技术:

2.聚氨酯材料以其优异的机械性能、良好的化学稳定性在交通、电子、封装、建筑及生物材料等领域得到广泛应用。

3.但是,这些制品在使用过程中,经常暴露在环境中,会遭受外力的碰撞、刮擦、扭折、化学腐蚀、uv光解老化或综合作用而使内部出现微裂纹而开裂,使其失去使用效能,直接影响制品的使用寿命。

4.目前,自修复聚氨酯已有报道,但是这些报道均采用单向修复结构,目前未见构建双向修复结构的自修复聚氨酯材料报道。

技术实现要素:

5.本发明的目的是为了克服现有技术的存在上述缺陷,提供一种具有双向可修复性的自修复聚氨酯,以助于加快自修复聚氨酯的修复速率,进而延长其使用服役期,符合其在应用中的需求。

6.为了实现上述目的,本发明的第一方面提供一种基于双向修复结构的自修复聚氨酯,该聚氨酯中含有由r1、r2、r3、r4、r5和r6提供的结构单元,且r1为聚乙二醇、r2为异佛尔酮二异氰酸酯、r3为对羟基苯甲醛、r4为草酰二肼、r5为间苯二酚二缩水甘油醚、r6为糠胺、r7为n,n'-(4,4'-亚甲基二苯基)双马来酰亚胺,其中,以所述聚氨酯的总重量为基准,由r1提供的结构单元的含量为30.8-87.9重量%,由r2提供的结构单元的含量为6.9-43.2重量%,由r3提供的结构单元的含量为0.2-11.7重量%,由r4提供的结构单元的含量为0.1-4.9重量%,由r5提供的结构单元的含量为0.1-6.9重量%,由r6提供的结构单元的含量为0.2-6.6重量%,由r7提供的结构单元的含量为0.8-24.6重量%,且该聚氨酯的数均分子量为5000-120000,分子量分布为1.88-2.32。

7.本发明的第二方面提供一种制备基于双向修复结构的自修复聚氨酯的方法,该方法包括:

8.(1)在第一溶液条件下,将r3与r4进行第一反应,以得到固体产物a1;在第二溶液条件下,将r5与r6进行第二反应,以得到固体产物a2;以及在第三溶液条件下,将r2与r1进行第三反应,以得到聚氨酯预聚体b;

9.(2)在第四溶液条件下,将所述聚氨酯预聚体b、固体产物a1以及固体产物a2进行第四反应,以得到线性聚氨酯c;

10.(3)在第五溶液条件下,将r7与所述线性聚氨酯c进行第五反应;

11.其中,r1、r2、r3、r4、r5、r6和r7的用量使得制备得到的聚氨酯中由r1提供的结构单元的含量为30.8-87.9重量%,由r2提供的结构单元的含量为6.9-43.2重量%,由r3提供的结构单元的含量为0.2-11.7重量%,由r4提供的结构单元的含量为0.1-4.9重量%,由r5提供的结构单元的含量为0.1-6.9重量%,由r6提供的结构单元的含量为0.2-6.6重量%,由r7提供的结构单元的含量为0.8-24.6重量%,且该聚氨酯的数均分子量为5000-120000,分子量分布为1.88-2.32;

12.并且,r1为聚乙二醇、r2为异佛尔酮二异氰酸酯、r3为对羟基苯甲醛、r4为草酰二肼、r5为间苯二酚二缩水甘油醚、r6为糠胺、r7为n,n'-(4,4'-亚甲基二苯基)双马来酰亚胺。

13.本发明的第三方面提供第二方面所述的方法制备得到的基于双向修复结构的自修复聚氨酯。

14.本发明的第四方面提供第一方面和/或第三方面所述的基于双向修复结构的自修复聚氨酯在选自涂料、电子产品和封装材料中的至少一种产品中的应用。

15.相对于现有技术,本发明提供的基于双向修复结构的自修复聚氨酯具有明显更优异的修复速率。

附图说明

16.附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。

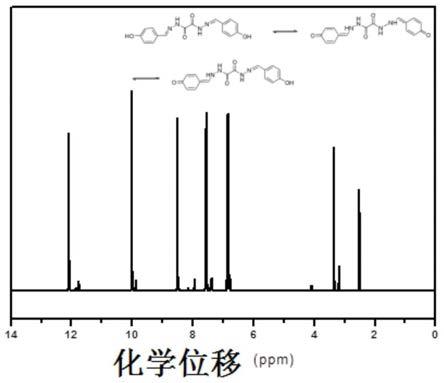

17.图1为制备例1中得到的固体产物a1的核磁氢谱图;

18.图2为制备例1中得到的固体产物a2的核磁氢谱图。

具体实施方式

19.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

20.如前所述,本发明的第一方面提供了一种基于双向修复结构的自修复聚氨酯,该聚氨酯中含有由r1、r2、r3、r4、r5和r6提供的结构单元,且r1为聚乙二醇、r2为异佛尔酮二异氰酸酯、r3为对羟基苯甲醛、r4为草酰二肼、r5为间苯二酚二缩水甘油醚、r6为糠胺、r7为n,n'-(4,4'-亚甲基二苯基)双马来酰亚胺,其中,以所述聚氨酯的总重量为基准,由r1提供的结构单元的含量为30.8-87.9重量%,由r2提供的结构单元的含量为6.9-43.2重量%,由r3提供的结构单元的含量为0.2-11.7重量%,由r4提供的结构单元的含量为0.1-4.9重量%,由r5提供的结构单元的含量为0.1-6.9重量%,由r6提供的结构单元的含量为0.2-6.6重量%,由r7提供的结构单元的含量为0.8-24.6重量%,且该聚氨酯的数均分子量为5000-120000,分子量分布为1.88-2.32。

21.优选情况下,r1为式(1r1)所示的化合物,n使得所述r1的平均分子量优选为200-6000。

22.23.优选地,r2为式(1r2)所示的化合物:

[0024][0025]

优选地,r3为式(1r3)所示的化合物:

[0026][0027]

优选情况下,r4为式(1r4)所示的化合物:

[0028][0029]

优选情况下,r5为式(1r5)所示的化合物:

[0030][0031]

优选情况下,r6为式(1r6)所示的化合物:

[0032][0033]

优选情况下,r7为式(1r7)所示的化合物:

[0034][0035]

如前所述,本发明的第二方面提供了一种制备基于双向修复结构的自修复聚氨酯的方法,该方法包括:

[0036]

(1)在第一溶液条件下,将r3与r4进行第一反应,以得到固体产物a1;在第二溶液条件下,将r5与r6进行第二反应,以得到固体产物a2;以及在第三溶液条件下,将r2与r1进行第三反应,以得到聚氨酯预聚体b;

[0037]

(2)在第四溶液条件下,将所述聚氨酯预聚体b、固体产物a1以及固体产物a2进行第四反应,以得到线性聚氨酯c;

[0038]

(3)在第五溶液条件下,将r7与所述线性聚氨酯c进行第五反应;

[0039]

其中,r1、r2、r3、r4、r5、r6和r7的用量使得制备得到的聚氨酯中由r1提供的结构单元的含量为30.8-87.9重量%,由r2提供的结构单元的含量为6.9-43.2重量%,由r3提供的结

构单元的含量为0.2-11.7重量%,由r4提供的结构单元的含量为0.1-4.9重量%,由r5提供的结构单元的含量为0.1-6.9重量%,由r6提供的结构单元的含量为0.2-6.6重量%,由r7提供的结构单元的含量为0.8-24.6重量%,且该聚氨酯的数均分子量为5000-120000,分子量分布为1.88-2.32;

[0040]

并且,r1为聚乙二醇、r2为异佛尔酮二异氰酸酯、r3为对羟基苯甲醛、r4为草酰二肼、r5为间苯二酚二缩水甘油醚、r6为糠胺、r7为n,n'-(4,4'-亚甲基二苯基)双马来酰亚胺。

[0041]

更优选情况下,在本发明的制备方法中,所述聚乙二醇的平均分子量为200-6000。

[0042]

为了获得更优的效果,以下针对本发明提供的制备基于双向修复结构的自修复聚氨酯的方法中的各个步骤提供几种优选的具体实施方式。

[0043]

优选地,在步骤(1)中,所述第一反应的条件包括:反应温度为35℃-80℃,反应时间为0.5h-4h。

[0044]

优选情况下,在步骤(1)中,进行所述第一反应的r3和r4的用量摩尔比为(2-2.3):1。

[0045]

优选地,在步骤(1)中,所述第一反应在搅拌条件下进行,所述搅拌的速度优选为150rpm-500rpm。

[0046]

根据一种优选的具体实施方式,在步骤(1)中,本发明的方法还包括:在35℃-80℃下,应用乙醇和/或水将所述第一反应后得到的固体粗产物进行洗涤,并将洗涤后得到的物质进行干燥,以得到所述固体产物a1。

[0047]

优选地,所述第一溶液条件由含有异丙醇和/或乙酸的溶剂提供。例如,在本发明的第一反应中,可以将r3与异丙醇混合形成溶液i,并且将r4与乙酸混合形成溶液ii,然后将该溶液i和溶液ii混合以进行第一反应。

[0048]

优选地,在步骤(1)中,所述第二反应的条件包括:反应温度为40℃-70℃,反应时间为3h-24h。

[0049]

优选情况下,进行所述第二反应的r5与r6的用量摩尔比为1:(2-2.2)。

[0050]

优选地,在步骤(1)中,所述第二反应在搅拌条件下进行,所述搅拌的速度优选为100rpm-500rpm。

[0051]

在本发明中,所述第二溶液条件例如可以由二缩水甘油醚和/或甲醇提供。

[0052]

优选地,在步骤(1)中,所述第三反应的条件包括:反应温度为30℃-70℃,反应时间为0.5h-4h。

[0053]

优选情况下,在步骤(1)中,进行所述第三反应的r1和r2的用量摩尔比为1:(2-2.3)。

[0054]

步骤(1)中,所述第三反应在搅拌条件下进行,所述搅拌的速度例如可以为50rpm-500rpm。

[0055]

根据一种优选的具体实施方式,在步骤(1)中,所述第三反应在选自三乙胺、二月桂酸二丁基锡、二甲基环己胺、有机铋和五甲基二乙烯三胺中的至少一种催化剂存在下进行。

[0056]

更优选地,在步骤(1)中,以所述r2和r1的总重量为基准,所述第三反应中的催化剂的用量为50ppm-3000ppm。

[0057]

本发明的所述第三溶液条件例如可以由含有选自无水乙醇、丙酮、丁酮、二氯甲

烷、三氯甲烷、二氯乙烷、甲苯、二甲苯、n,n-二甲基甲酰胺、四氢呋喃、二甲基亚砜中的至少一种溶剂提供。例如,所述第三反应可以通过将r2与溶于溶剂的r1进行接触而进行。

[0058]

优选情况下,在步骤(2)中,所述第四反应的条件包括:反应温度为30℃-80℃,反应时间为4h-24h。

[0059]

优选地,在步骤(2)中,进行所述第四反应的所述固体产物a1和所述固体产物a2的总摩尔量与所述聚氨酯预聚体b的用量摩尔比为1:(2-2.3)。

[0060]

优选地,在步骤(2)中,进行所述第四反应的所述固体产物a1与所述固体产物a1和所述固体产物a2的总量的摩尔比为(0.1-0.9):1。

[0061]

优选情况下,在步骤(2)中,所述第四反应在搅拌条件下进行,所述搅拌的速度优选为50rpm-300rpm。

[0062]

根据一种优选的具体实施方式,在步骤(2)中,所述第四溶液条件由含有选自二氯甲烷、三氯甲烷、二氯乙烷、甲苯、二甲苯、n,n-二甲基甲酰胺、四氢呋喃、二甲基亚砜中的至少一种溶剂提供。

[0063]

优选地,在步骤(3)中,所述第五反应的条件包括:反应温度为40℃-70℃,反应时间为3h-24h。

[0064]

优选情况下,在步骤(3)中,在所述第五反应中,以形成线性聚氨酯c时应用的固体产物a2的用量计的线性聚氨酯c和r7的用量摩尔比为1:(1.1-1.3)。

[0065]

本发明的所述第五溶液条件例如可以由含有选自二氯甲烷、三氯甲烷、二氯乙烷、甲苯、二甲苯、n,n-二甲基甲酰胺、四氢呋喃、二甲基亚砜中的至少一种溶剂提供。

[0066]

根据一种优选的具体实施方式,在步骤(3)中,将r7与所述线性聚氨酯c进行第五反应的步骤包括:在第五溶液条件下,将r7与所述线性聚氨酯c混合,并将所得混合物转移至聚四氟乙烯模具中,先除去超过50体积%的溶剂,然后进行干燥。

[0067]

本发明的方法中对各个所述干燥的温度和时间并没有特别的限制,本发明的干燥的目的仅是为了除去固体表面可能存在的溶剂,本领域技术人员可以根据该目的,结合本领域的公知常识确定合适的干燥温度和干燥时间。

[0068]

如前所述,本发明的第三方面提供前述第二方面所述的方法制备得到的基于双向修复结构的自修复聚氨酯。

[0069]

如前所述,本发明的第四方面提供前述第一方面和第三方面所述的基于双向修复结构的自修复聚氨酯在选自涂料、电子产品和封装材料中的至少一种产品中的应用。

[0070]

本发明提供的基于双向修复结构的自修复聚氨酯及其制备方法和应用还具有如下具体的优点:

[0071]

(1)本发明的基于双向修复结构的自修复聚氨酯能够实现快速自修复。

[0072]

(2)本发明的制备基于双向修复结构的自修复聚氨酯的方法原料易于获取,材料性能可控性强,成本低廉,能够用于工业化生产。

[0073]

以下将通过实施例对本发明进行详细描述。在没有特别说明的情况下,使用的原料均来自商购,且为分析纯。以下实例中涉及的室温均表示25

±

3℃。

[0074]

对羟基苯甲醛,购自阿拉丁公司。

[0075]

草酰二肼,购自阿拉丁公司。

[0076]

糠胺,购自阿拉丁公司。

[0077]

n,n'-(4,4'-亚甲基二苯基)双马来酰亚胺,购自阿拉丁公司。

[0078]

异佛尔酮二异氰酸酯,购自摩贝化学。

[0079]

聚乙二醇,平均分子量600,购自天津大茂化学试剂有限公司。

[0080]

聚乙二醇,平均分子量1000,购自天津大茂化学试剂有限公司。

[0081]

聚乙二醇,平均分子量1500,购自天津大茂化学试剂有限公司。

[0082]

二月桂酸二丁基锡,购自阿拉丁公司。

[0083]

1,4-丁二醇,购自阿拉丁公司。

[0084]

制备例1:制备固体产物a1和固体产物a2

[0085]

在40℃条件下,将1.1mol对羟基苯甲醛的异丙醇溶液(300ml)加入0.5mol草酰二肼的冰醋酸溶液(250ml)中,在300rpm搅拌下反应4h。反应结束后减压过滤,在50℃下,用乙醇洗涤三次,然后用水洗涤三次,将洗涤后的产物干燥,得到固体产物a1。

[0086]

在60℃下,将0.2mol糠胺加入溶于甲醇(50ml)的间苯二酚二缩水甘油醚(0.1mol)溶液中,在500rpm搅拌下反应6h。反应结束后,减压蒸馏并用二次水洗涤,干燥后得到固体产物a2。

[0087]

并且,固体产物a1和固体产物a2的核磁氢谱图分别如图1和图2所示。

[0088]

实施例1:制备聚氨酯

[0089]

在50℃下,将0.1mol异佛尔酮二异氰酸酯缓慢加入溶于n,n-二甲基甲酰胺(300ml)的分子量m

n

=600的聚乙二醇(peg 600,0.05mol)中,加入500ppm(以异佛尔酮二异氰酸酯和聚乙二醇的总重量为基准)的二月桂酸二丁基锡,快速搅拌下反应3h,得到聚氨酯预聚体pre-600。

[0090]

在50℃下,将0.22mol聚氨酯预聚体pre-600与0.1mol溶于n,n-二甲基甲酰胺(共200ml)的混合物a(0.05mol制备例1中的固体产物a1和0.05mol制备例1中的固体产物a2)混合,在200rpm搅拌下反应12h,得到线性聚氨酯l-600。

[0091]

在55℃下,将0.06mol的n,n'-(4,4'-亚甲基二苯基)双马来酰亚胺加入线性聚氨酯l-600(上一步骤中获得的全部量)的n,n-二甲基甲酰胺分散液中,混合搅拌均匀后转移至聚四氟乙烯模具中,先室温下挥发除去大部分溶剂,在80℃真空烘箱干燥一夜,所得样品记为dnepu-600。

[0092]

实施例2:制备聚氨酯

[0093]

在35℃下,将0.1mol异佛尔酮二异氰酸酯缓慢加入溶于n,n-二甲基甲酰胺(300ml)的分子量m

n

=1000的聚乙二醇(peg 1000,0.05mol)中,加入500ppm(以异佛尔酮二异氰酸酯和聚乙二醇的总重量为基准)的二月桂酸二丁基锡,快速搅拌下反应4h,得到聚氨酯预聚体pre-1000。

[0094]

在40℃下,将0.22mol聚氨酯预聚体pre-1000与0.1mol溶于二甲基亚砜(共200ml)的混合物a(0.05mol制备例1中的固体产物a1和0.05mol制备例1中的固体产物a2)混合,在200rpm搅拌下反应20h,得到线性聚氨酯l-1000。

[0095]

在60℃下,将0.06mol的n,n'-(4,4'-亚甲基二苯基)双马来酰亚胺加入线性聚氨酯l-1000(上一步骤中获得的全部量)的n,n-二甲基甲酰胺分散液中,混合搅拌均匀后转移至聚四氟乙烯模具中,先室温下挥发除去大部分溶剂,在90℃真空烘箱干燥一夜,所得样品记为dnepu-1000。

[0096]

实施例3:制备聚氨酯

[0097]

在70℃下,将0.1mol异佛尔酮二异氰酸酯缓慢加入溶于n,n-二甲基甲酰胺(300ml)的分子量m

n

=1500的聚乙二醇(peg 1500,0.05mol)中,加入500ppm(以异佛尔酮二异氰酸酯和聚乙二醇的总重量为基准)的二月桂酸二丁基锡,快速搅拌下反应1.5h,得到聚氨酯预聚体pre-1500。

[0098]

在60℃下,将0.22mol聚氨酯预聚体pre-1500与0.1mol溶于二甲基亚砜(共200ml)的混合物a(0.05mol制备例1中的固体产物a1和0.05mol制备例1中的固体产物a2)混合,在200rpm搅拌下反应10h,得到线性聚氨酯l-1500。

[0099]

在45℃下,将0.06moln,n'-(4,4'-亚甲基二苯基)双马来酰亚胺加入线性聚氨酯l-1500(上一步骤中获得的全部量)的n,n-二甲基甲酰胺分散液中,混合搅拌均匀后转移至聚四氟乙烯模具中,先室温下挥发除去大部分溶剂,在80℃真空烘箱干燥一夜,所得样品记为dnepu-1500。

[0100]

对比例1

[0101]

本对比例采用与实施例1相似的方法进行,所不同的是,本对比例中,采用相同摩尔量的1,4-丁二醇替换实施例1中的固体产物a1。具体地:

[0102]

在50℃下,将0.1mol异佛尔酮二异氰酸酯缓慢加入溶于n,n-二甲基甲酰胺(300ml)的分子量m

n

=600的聚乙二醇(peg 600,0.05mol)中,加入500ppm(以异佛尔酮二异氰酸酯和聚乙二醇的总重量为基准)的二月桂酸二丁基锡,快速搅拌下反应3h,得到聚氨酯预聚体pre-600。

[0103]

在50℃下,将0.22mol聚氨酯预聚体pre-600与0.1mol溶于n,n-二甲基甲酰胺(共200ml)的混合物a(0.05mol的1,4-丁二醇和0.05mol制备例1中的固体产物a2)混合,在200rpm搅拌下反应12h,得到线性聚氨酯d-l-600。

[0104]

在55℃下,将0.06mol的n,n'-(4,4'-亚甲基二苯基)双马来酰亚胺加入线性聚氨酯d-l-600(上一步骤中获得的全部量)的n,n-二甲基甲酰胺分散液中,混合搅拌均匀后转移至聚四氟乙烯模具中,先室温下挥发除去大部分溶剂,在80℃真空烘箱干燥一夜,所得样品记为snepu-600。

[0105]

对比例2

[0106]

本对比例采用与实施例2相似的方法进行,所不同的是,本对比例中,采用相同摩尔量的1,4-丁二醇替换实施例2中的固体产物a1。

[0107]

得到最终产物为snepu-1000。

[0108]

对比例3

[0109]

本对比例采用与实施例3相似的方法进行,所不同的是,本对比例中,采用相同摩尔量的1,4-丁二醇替换实施例3中的固体产物a1。

[0110]

得到最终产物为snepu-1500。

[0111]

对比例4

[0112]

采用cn107236106a中实施例3.1中相同的方法制备得到最终产物,命名为snepu-dd。

[0113]

测试例

[0114]

将前述制备的产物聚氨酯进行自修复性能测试,表征其修复性能,结果列于表1和

表2中。

[0115]

(1)热修复性能测试

[0116]

按照gb/t528-92中规定的1型哑铃状裁刀将聚氨酯裁成哑铃状标准片,将这些试样分成四组,第一组作为原始样,其余三组在试样中间位置裁断,然后将裁断的试样对接在一起:第二组在120℃真空干燥箱中保温3后,将温度降到60℃再保温12h;第三组在120℃真空干燥箱中保温12h后,将温度降到60℃再保温12h。第四组在120℃真空干燥箱中保温24h后,将温度降到60℃再保温12h。然后对原始试样和上述三组试样进行拉伸性能测试,计算自修复效率,自修复效率=修复后拉伸强度/修复前拉伸强度。

[0117]

(2)室温修复性能测试

[0118]

按照gb/t528-92中规定的1型哑铃状裁刀将聚氨酯裁成哑铃状标准片,将这些试样分成三组,第一组作为原始样,其余两组在试样中间位置裁断,然后将裁断的试样对接在一起,在接口处涂抹冰醋酸:第二组在室温下静置24h,第三组在室温下静置48h。然后对原始试样和上述三组试样进行拉伸性能测试,计算自修复效率,自修复效率=修复后拉伸强度/修复前拉伸强度。

[0119]

表1:材料热修复前后拉伸强度及修复效率

[0120][0121]

表2:材料室温自修复前后拉伸强度及修复效率

[0122][0123][0124]

以上结果可以看出,本发明提供的基于双向修复结构的自修复聚氨酯具有优异的自修复能力和效率。

[0125]

而且,本发明提供的基于双向修复结构的自修复聚氨酯在室温修复条件下具有明显优势。

[0126]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于

本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1