整合制动系统供风管路的车体型材的制作方法

[0001]

本实用新型涉及一种应用于轨道车辆的整合制动系统供风管路的车体型材,属于机械制造技术领域。

背景技术:

[0002]

目前伴随国内高速轨道车辆的快速建设,各项研究技术得到了快速应用,因气密性和噪音等设计要求,铝合金型材车体得到了大力普及。根据车辆强度和刚度设计有不同的拉伸型腔,这些型腔除用于支撑整车机械强度之外并未赋予其他功能。

[0003]

现有制动系统管路的布置方式,基本上是采取不锈钢无缝钢管与管接头连接后、再使用管卡固定在焊接于车体上的管卡支架。因车辆中的管路遍布全车,因此管路设计较为复杂、部件数量较多、安装形式繁琐、作业量较大、制造成本也较高。

[0004]

目前国内外尚未公开有,将车体型材的拉伸型腔用于整合制动系统供风管路的相关设计。有鉴于此,特提出本专利申请。

技术实现要素:

[0005]

本申请所述的整合制动系统供风管路的车体型材,其目的在于解决上述现有技术存在的问题而提出将制动系统供风管路整合为车体型材拉伸成型后的型腔,同时将管路连接与固定整合为型材的拉伸、组装与密封,从而替代管路的单独制造与安装,实现节省管路安装空间与工装、降低整车制造与检修成本、作业量的效果。

[0006]

为实现上述设计目的,所述的整合制动系统供风管路的车体型材,具有多个通过间壁相互密封、间隔的型腔,包括有至少2个管路型腔和其他型腔;管路型腔和其他型腔是车体型材拉伸成型时一次性加工而成;所述的管路型腔,包括用作制动系统总风管的第一型腔和用作制动系统制动管的第二型腔;在第一型腔、第二型腔的上部和侧部,分别设置有间隔型腔。

[0007]

进一步地,所述的第一型腔与第二型腔均设置于车体型材的底部,即距离车体型材的内部上表面最远。

[0008]

进一步地,所述第一型腔与第二型腔的管路型腔壁,比其他型腔壁较厚,管路型腔壁不小于4mm厚。

[0009]

进一步地,在车体型材的内部上表面、外部下表面上,设置有数个用于粘贴管路型腔警示标识的标识区。

[0010]

综上,本申请所述整合制动系统供风管路的车体型材具有以下优点:

[0011]

1、通过将制动系统供风管路整合于车体型材中,节省了大量管路与连接、安装等部件的加工与组装工艺,既节省了用于整车的大量管材及其管卡支架的制造与安装成本,同时节省出较大的车内工装空间,直接减少了诸多部件干涉、使得车内布局更加合理。

[0012]

2、减少了相应管路的安装工序,在降低整车制造工期的同时优化了生产工艺。

[0013]

3、拉伸型腔形成的管路与车体同寿命,不需要进行拆卸与额外维护,因此能够降

低整车现场工装检测与维修作业量。

[0014]

4、直接降低了整车重量,有利于进一步提高车辆轻量化设计水平与运行时速。

[0015]

5、实现了管路与车体型材模块化设计的统一,有利于提高制动系统操控性能。

[0016]

6、本申请设计简便易行,在保证车体强度和刚度的需求同时,将型腔作为车辆制动系统管路使用,可广泛应用于所有铝合金拉伸型材加工的车体制造与使用环节。

附图说明

[0017]

现结合以下附图对本实用新型做进一步地说明;

[0018]

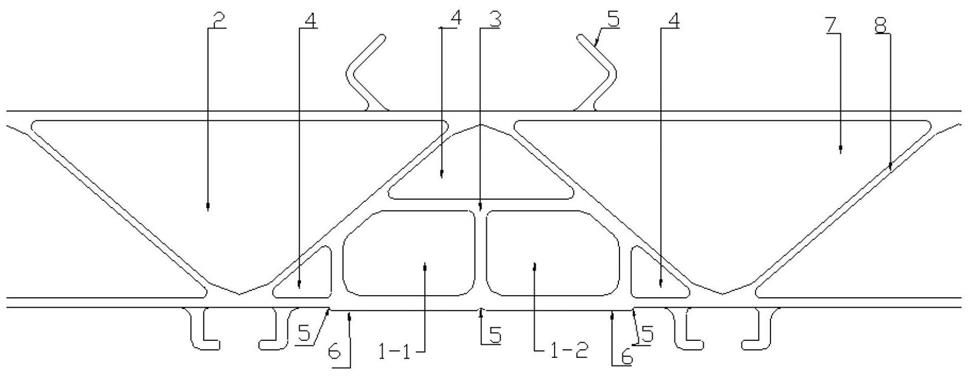

图1是本申请所述整合制动系统供风管路的车体型材的剖面结构图;

[0019]

图2是所述整合制动系统供风管路的型材在车体接口处的安装仰视示意图;

[0020]

图3是所述车体型材的端部型腔密封示意图;

[0021]

图4是所述车体型材的底部排水口封堵示意图。

[0022]

在上述图中具有,第一型腔1-1、第二型腔1-2、内部上表面2、管路型腔壁3、间隔型腔4、标识区5、外部下表面6、其他型腔7、其他型腔壁8、横向中心区域12、密封板13、连接开口14、过渡接头15、冷凝水排出口16、其他管路接头18、螺堵19。

具体实施方式

[0023]

实施例1,如图1所示,所述整合制动系统供风管路的车体型材具有多个通过间壁相互密封、间隔的型腔,其中包括有至少2个管路型腔和其他型腔7;

[0024]

管路型腔包括,用作制动系统总风管的第一型腔1-1和用作制动系统制动管的第二型腔1-2。

[0025]

第一型腔1-1、第二型腔1-2和其他型腔7是车体型材拉伸成型时一次性加工而成的。

[0026]

具体地,在第一型腔1-1、第二型腔1-2的上部和侧部,分别设置有间隔型腔4;通过间隔型腔4,将第一型腔1-1、第二型腔1-2与其他型腔7间隔开,以实现针对管路型腔的安全防护。

[0027]

第一型腔1-1与第二型腔1-2均设置于车体型材的底部,即距离车体型材的内部上表面2最远。一般距离大于30mm为佳,从而进一步地提高安全防护作用,防止因安装内装部件时打孔或焊接作业而破坏上述管路型腔的腔壁,避免对制动系统运行带来安全隐患。

[0028]

第一型腔1-1与第二型腔1-2的管路型腔壁3,比其他型腔壁8较厚,以达到承受1mpa以上空气压力的性能要求,管路型腔壁3一般不小于4mm厚。

[0029]

在所述车体型材的内部上表面2、外部下表面6上,设置有数个用于粘贴管路型腔警示标识的标识区5。在车体型材的内部上表面2区域,会相应地安装车内座椅支架等设备;在车体型材的外部下表面6区域会相应地安装车外工装设备,因此上述标识区5可提醒工人不要在上述管路型腔区域进行破环性地加工与部件安装,须在足够的宽度空间之外再行施工作业。

[0030]

基于上述整合制动系统供风管路的车体型材结构设计,本申请同时提出下述针对该车体型材的制造安装方法。

[0031]

如图1所示,车体型材拉伸成型时一次性加工形成数个通过间壁相互密封、间隔的

型腔,包括用作制动系统总风管的第一型腔1-1、用作制动系统制动管的第二型腔1-2和其他型腔7;

[0032]

其中,在第一型腔1-1、第二型腔1-2的上部和侧部,分别设置有间隔型腔4;间隔型腔4将第一型腔1-1、第二型腔1-2与其他型腔7间隔开;第一型腔1-1与第二型腔1-2均设置于车体型材的底部,即距离车体型材的内部上表面2最远,距离大于30mm;第一型腔1-1与第二型腔1-2的管路型腔壁3,比其他型腔壁8较厚;在所述车体型材的内部上表面2、外部下表面6上,加工出数个易于识别管路型腔警示标识的标识区5。

[0033]

如图2所示,整合制动系统供风管路的车体型材,焊接于车体的横向中心区域12,以将第一型腔1-1和第二型腔1-2安装于车体的轴向中心线两侧;

[0034]

如图3所示,在第一型腔1-1、第二型腔1-2的端部,采用密封板13进行焊接封闭;在第一型腔1-1、第二型腔1-2的底部连接开口14处设置有过渡接头15,以实现与制动系统其他管路接头18的对接;

[0035]

如图4所示,在第一型腔1-1、第二型腔1-2的底部,设置有至少一个冷凝水排出口16,用以排除型腔内部形成的冷凝水。在冷凝水排出口16处,通过过渡接头15安装螺堵19用以密封。

[0036]

所述整合制动系统供风管路的车体型材制造安装方法,包括有以下实施步骤:

[0037]

(1)、将整合2个管路型腔的铝型材一次性拉伸加工成型;所述车体型材的材质为en aw6005,其具有较高的机械强度和耐腐蚀能力,以代替现有轨道辆所使用的不锈钢管;管路型腔壁3的壁厚为4mm,其他型腔壁8的壁厚为2.2mm;

[0038]

在车体型材的内部上表面2、外部下表面6处,分别喷涂浅红色和淡绿色油漆标记,以能够从外部直接地目测区别出作为总风管路和制动管路的第一型腔1-1、第二型腔1-2;

[0039]

(2)、将上述车体型材根据长度尺寸进行切割加工,并在型材两端加工排水槽,在排水槽内部铣削加工出焊接密封板13的槽口;

[0040]

(3)、在上述车体型材上开设出连接开口14、冷凝水排出口16,在连接开口14和冷凝水排出口16处安装过渡接头15;过渡接头15可为不锈钢材质,其外部为细牙螺纹(自攻螺纹)、内部为标准螺纹;过渡接头15通过过盈配合以旋入铝合金材质的开口内部以实现自密封和连接后不能拆卸的作用;通过过渡接头15的内螺纹,用以连接其他管路接头18、螺堵19;

[0041]

(4)、清洗、清洁上述管路型腔内部,以将加工或安装后留下的碎屑清除,采用厚度为4mm的密封板13进行焊接封闭型材端面;

[0042]

(5)、对管路型腔进行保压试验;从一个过渡接头15处导入1.5mpa压力的压缩空气,按照管路连接气密性要求,测试3分钟内的泄漏量是否不超过2kpa;另外,还需验证管路型腔本身、端部密封板、排水口密封螺堵19、以及连接管路、设备的开口处和过渡接头15之间的密封性能;

[0043]

(6)、将上述保压试验合格的车体型材,焊接于车体底部的横向中心区域12,以避免对车体型材进行破坏性作业;

[0044]

(7)、将制动系统其他管路接头18与过渡接头15进行对连,完成与空气处理单元或者制动系统设备的连接,完成整个车辆管路的安装。

[0045]

如上所述,结合附图和描述给出的方案内容,可以衍生出类似的技术方案。但凡是

未脱离本实用新型的结构的方案内容,均仍属于本实用新型技术方案的权利范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1