零件和机动车辆的制作方法

1.本公开涉及金属板部件,并且具体地涉及金属板部件的加强件。

背景技术:

2.本部分中的陈述仅提供了与本公开相关的背景信息,并且可能不构成现有技术。

3.在车辆组装中使用具有一系列形状、结构特征和/或一个或多个视觉美学表面的金属板部件。并且此类金属板部件可以包括加强件以提供增强的结构刚度和强度。然而,根据金属板部件的材料和预期的载荷情况,设计和包括用于金属板部件的加强件可能成本过高且费时。

4.本公开解决了形成具有加强件的金属板部件的这些问题以及与形成金属板部件相关的其他问题。

技术实现要素:

5.本实用新型解决了现有技术的技术问题。

6.本部分提供了对本公开的总体概述并且不是对其全部范围或其所有特征的全面公开。

7.在本公开的一种形式中,一种零件包括形成为预定义形状的金属板部件以及沉积在金属板部件的表面上、冶金结合到所述表面并沿着所述表面延伸的至少一个增材制造的加强件。

8.在一些变型中,至少一个增材制造的加强件通过定向能量沉积 (ded)形成。

9.在至少一个变型中,在将金属板件形成为预定义形状之前,将至少一个增材制造的加强件沉积在金属板件上。在另一个变型中,在将金属板件形成为预定义形状之后,将至少一个增材制造的加强件沉积在金属板件上。

10.在一些变型中,在预定义形状的油壶效应(oil canning)表面上沉积至少一个增材制造的加强件。

11.在至少一个变型中,在预定义形状的开口近侧沉积至少一个增材制造的加强件。

12.在一些变型中,金属板件和至少一个增材制造的加强件由第一材料形成。在其他变型中,金属板件由第一材料形成并且至少一个增材制造的加强件由与第一材料不同的第二材料形成。例如,在一个变型中,金属板件和至少一个增材制造的加强件由钢合金形成,而在另一个变型中,金属板件由第一钢合金形成并且至少一个增材制造的加强件由与第一钢合金不同的第二钢合金形成。而且,在一些变型中,金属板件由第一铝合金形成并且至少一个增材制造的加强件由与第一铝合金不同的第二铝合金形成。

13.在至少一个变型中,金属板件具有可见的金属板表面和内表面,并且增材制造的加强件沉积在内表面上。

14.在一些变型中,至少一个增材制造的加强件是多个增材制造的加强肋。并且在此类变型中,多个增材制造的加强肋可以是彼此平行延伸的多个增材制造的加强肋和形成交

叉影线图案的多个增材制造的加强肋中的至少一者。

15.在一些变型中,机动车辆包括具有至少一个增材制造的加强件的零件。

16.根据本文中提供的描述,另外的适用领域将变得显而易见。应当理解,描述和具体示例仅意图用于说明目的,而不意在限制本公开的范围。

附图说明

17.为了可以很好地理解本公开,现在将参考附图通过举例的方式描述本公开的各种形式,在附图中:

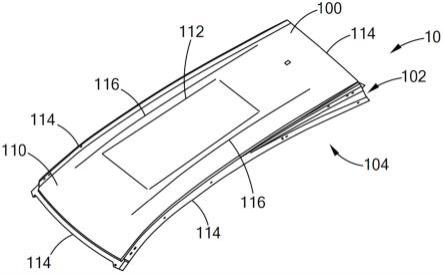

18.图1a是根据本公开的教导的金属板部件的可见表面的透视图;

19.图1b是图1a中的金属板部件的内表面的透视图;

20.图2a是在将加强件沉积在内表面上之前的金属板部件的内表面的透视图;

21.图2b是根据本公开的教导的在将加强件沉积在内表面上之后图 2a的金属板部件的内表面的透视图;

22.图3a是根据本公开的教导的在被加强并形成为预定义形状之前的金属板件的透视图;

23.图3b是沉积在图3a中的金属板件的表面上的增材制造加强件的透视图;

24.图3c是根据本公开的教导的图3b中的具有加强件的金属板件被形成为金属板部件的横截面视图;

25.图3d是图3c中形成的金属板部件的透视图;

26.图3e是图3c中形成的金属板部件的平面图;

27.图4是根据本公开的教导的在将增材制造的加强件沉积在金属板件的表面上之后形成为预定义形状的金属板部件的透视图;

28.图5是根据本公开的教导的在将增材制造的加强件沉积在金属板件的表面上之后形成为预定义形状的另一个金属板部件的透视图;

29.图6是根据本公开的教导形成的又一个金属板部件的透视图;

30.图7是根据本公开的一种形式的形成金属板部件的方法的流程图;

31.图8是根据本公开的另一种形式的形成金属板部件的方法的流程图;以及

32.图9是根据本公开的又一种形式的形成金属板部件的方法的流程图。

33.本文中描述的附图仅用于说明目的,而并非意图以任何方式限制本公开的范围。

具体实施方式

34.以下描述本质上仅仅是示例性的并且不意图限制本公开、应用或用途。应理解,贯穿附图,对应的附图标记指示相似或对应的零件和特征。

35.本公开提供了具有加强件的金属板部件和形成具有提供增强的结构刚度和强度的加强件的金属板部件的方法。如本文所使用的,术语“加强件”或“多个加强件”是指在金属板件形成为具有预定义形状的金属板部件之前和/或之后为金属板件提供结构刚度和/或结构强度的一个或多个构件。金属板部件包括形成为预定义形状的金属板件以及沉积在金属板部件的表面上并冶金结合到金属板部件的表面的增材制造的加强件。如本文所使用的,短语“冶金结合”是指金属板部件的表面与沉积在表面上的增材制造的加强件之间的化

学结合。

36.参考图1a和图1b,零件10包括形成为具有预定义形状104的金属板部件102(例如,车顶面板、发动机罩面板等等)的金属板件 100(在本文中也称为“金属板面板”)。零件10具有可见的金属板表面 110(图1a,也称为“可见表面”和“a级表面”)、内表面120(图1b)以及在金属板部件102的边缘114之间的至少一个未加强区域112。应当理解,可见的金属板表面是金属板部件102的外表面,一旦其组装到机动车辆上,个人、客户或用户就可以感觉到它、触摸它和看到它。

37.在一些变型中,金属板部件102包括一个或多个加固件116,以向金属板部件102提供结构刚度和/或强度。例如,加固件116可以包括在金属板件100的冲压、轧制、弯曲和/或拉延期间形成在金属板部件102中的脊部或拐角,和/或通过焊接、铆接和/或使用粘合剂等附接到金属板部件102的支架或加固构件。然而,加固件116的使用和/或数量可能由于重量和美学设计参数而受到限制,并且未加强区域112可能易发生变形、屈曲或起纹(也称为“油壶效应”)并且未加强区域112通常被称为“油壶效应表面112”。因此,并且如图1b所示,将增材制造的加强件122(在本文中也简称为“加强件122”)沉积在内表面120上并冶金结合到所述内表面,使得抑制未加强区域112(和可见的金属板表面110)的油壶效应。在一些变型中,加强件122经由定向能量沉积(ded)(诸如激光ded、电弧ded和电子束ded)增材制造并沉积到内表面120上。

38.在一些变型中,加强件122呈多个增材制造的加强肋123(在本文中也简称为“加强肋123”)的形式,所述多个增材制造的加强肋在形成金属板部件102之后沉积在内表面120上、冶金结合到所述内表面并沿着所述内表面延伸。也就是说,在例如经由冲压、拉延、轧制和/ 或弯曲金属板件100而形成金属板部件102之后,将加强件122沉积到内表面120上并冶金结合到所述内表面。并且虽然图1b中所示的加强件122呈“交叉影线”图案的形式,但是应当理解,加强件122可以呈其他形状和图案的形式,诸如但不限于:单个加强肋123、多个平行加强肋123、多个相交的非平行加强肋123、多个不相交的非平行肋123、一个或多个蛇形加强肋123等等。

39.参考图2a和图2b,零件20包括形成为具有预定义形状204的金属板部件202(例如,用于卡车的后挡板的面板)的金属板件200。零件20具有可见的金属板表面210、内表面220和在金属板部件202 的边缘214之间的至少一个未加强区域212。在一些变型中,金属板部件202包括如上所述的一个或多个加固件216,以向金属板部件202 提供结构刚度和/或强度。然而,未加强区域212可能易发生油壶效应,并且未加强区域212可能是油壶效应表面212。因此,并且如图 2b所示,将增材制造的加强件222(在本文中也简称为“加强件222”) 沉积在内表面220上并冶金结合到所述内表面,使得抑制未加强区域 212和可见的金属板表面210的油壶效应。并且在一些变型中,加强件222经由激光ded、电弧ded和电子束ded增材制造并沉积到内表面220上。

40.在一些变型中,加强件222呈多个增材制造的加强肋223(在本文中也简称为“加强肋223”)的形式,所述多个增材制造的加强肋在形成金属板部件202之后沉积在内表面220上、冶金结合到所述内表面并沿着所述内表面延伸。也就是说,在例如经由冲压、拉延、轧制和/ 或弯曲金属板件200而形成金属板部件202之后,将加强件222沉积到内表面220上并冶金结合到所述内表面。并且虽然图2b中所示的加强件222呈“交叉影线”图案的形式,但是应

当理解,加强件222可以呈其他形状和图案的形式,诸如但不限于:单个加强肋223、多个平行加强肋223、多个相交的非平行加强肋223、多个不相交的非平行肋223、一个或多个蛇形加强肋223等等。

41.参考图3a至图3e,示出了零件30(图3d至图3e)以及零件30 的形成。零件30包括形成为具有预定义形状304(图3d至图3e)的金属板部件302的金属板件300(图3a)。金属板件300具有第一表面 310、第二表面320以及边缘314之间的至少一个未加强区域312。未加强区域312在形成金属板部件302之后可能易发生油壶效应和/ 或在形成金属板部件302之后可能需要与油壶效应无关的期望的附加支撑。然而,并且作为在金属板部件302形成之后将加强件增材制造到其上的替代方案中,零件30包括在例如用模具'd'(图3c)形成金属板部件302之前使用'ded'机器(图3b)沉积在金属板件300的第二表面320上并冶金结合到所述第二表面的增材制造的加强件322。并且在一些变型中,加强件322经由ded增材制造(诸如激光ded、电弧ded和电子束ded)增材制造并沉积到内表面320上。

42.参考图4至图6,示出了在其上增材制造加强件之前形成的金属板部件的三个非限制性示例。具体地,图4示出了包括金属板部件 402的零件40(例如,纵梁),所述金属板部件由金属板件400形成为预定义形状404,在这之后,多个加强肋423形式的增材制造的加强件422沉积到金属板部件402的第二表面420上并冶金结合到所述第二表面。如图4所示,多个加强肋423沿着第二表面420彼此平行地延伸,即,多个加强肋423是多个平行的加强肋423。

43.具体地,图5示出了包括金属板部件502的零件50(例如,纵梁),所述金属板部件由金属板件500形成为预定义形状504,在这之后,多个加强肋523形式的增材制造的加强件522沉积在金属板部件502 的第二表面520上并冶金结合到所述第二表面。如图5所示,多个加强肋523沿着第二表面520彼此平行地延伸,即,多个加强肋523是多个平行的加强肋523。

44.并且图6示出了包括金属板部件602的零件60(例如,包装托盘),所述金属板部件由金属板面板600形成为预定义形状604,在这之后,多个加强肋623形式的增材制造的加强件622沉积在金属板部件602 的第二表面620上并冶金结合到所述第二表面。如图6所示,多个加强肋623在多个开口624近侧沿着第二表面620延伸,使得金属板部件602的在开口624近侧的区域、区或部段具有用于固定诸如电子装置(例如音频扬声器)等车辆部件的增强的结构刚度和/或强度。

45.参考图7,示出了根据本公开的教导形成零件的方法70的流程图。方法70包括:在700处将金属板面板形成为具有预定义形状的金属板部件,以及在710处将增材制造的加强件沉积在金属板部件的内表面上并冶金结合到所述内表面。因此,增材制造的加强件在金属板部件形成之后沉积在金属板部件上并冶金结合到金属板部件。

46.参考图8,示出了根据本公开的教导形成零件的另一种方法80 的流程图。方法80包括:在800处将增材制造的加强件沉积在金属板件的第二表面上并冶金结合到所述第二表面;以及在810处将具有加强件的金属板件形成为具有预定义形状的金属板部件。因此,增材制造的加强件在形成金属板部件之前沉积在金属板件上并冶金结合到所述金属板件。

47.参考图9,示出了根据本公开的教导的形成零件的又一种方法90 的流程图。方法90包括:在900处将金属板面板形成为预定义形状;以及在910处将增材制造的加强件沉积在预定义形状的第二表面上并冶金结合到所述第二表面。然后,在920处将具有增材制造的加强件的预定义形状进一步形成为具有最终预定义形状的金属板部件。因此,在金属板件

已经形成为预定义形状(其不是最终形状)之后,将增材制造的加强件沉积在金属板件上并冶金结合到所述金属板件,以及然后在增材制造的加强件已经沉积在第二表面上并冶金结合到第二表面之后,将金属板件进一步形成为具有最终形状的金属板部件。

48.在一些变型中,本文公开的金属板面板和增材制造的加强件由诸如钢、不锈钢、铝合金等金属材料形成。用于形成金属板部件102的钢的非限制性示例包括热轧或冷轧低碳钢、高强度低合金钢(hsla)、硼钢、双相钢、第三代钢等等,并且用于形成金属板部件102的铝合金的非限制性示例包括5000、6000和7000系列铝合金,诸如5052 和6061铝合金等。而且,在一些变型中,金属板面板由第一材料形成,并且加强件由相同的第一材料形成。在其他变型中,金属板面板由第一材料形成并且加强件由与第一材料不同的第二材料形成。

49.从本公开的教导中应当理解,提供了金属板部件的设计和制造方面的增强的灵活性。例如,在本公开的一种形式中,金属板部件具有可见表面、内表面,并且在金属板件形成为预定义形状之后,增材制造的加强件沉积在内表面上并冶金结合到所述内表面。因此,已经设计和/或制造的金属板部件可以通过“附加”加强件来增强其结构刚度和强度。并且此类加强件抑制金属板部件的易发生油壶效应的区域或部段的变形和/或为金属板部件的将固定诸如扬声器的附加部件的区域或部段提供增强的支撑。例如,在本公开的另一种形式中,在金属板件形成为预定义形状之前,将增材制造的加强件沉积在金属板件的内表面上并冶金结合到所述内表面。因此,本文公开的增材制造的加强件可以包括在金属板部件的设计和制造中,使得金属板面板在形成为最终形状之前包括或具有增材制造的加强件。

50.除非本文另有明确指示,否则指示机械/热性质、组成百分比、尺寸和/或公差或其他特性的所有数值在描述本公开的范围时应理解为由词语“约”或“大约”修饰。出于各种原因期望进行这种修饰,所述原因包括:工业实践;材料、制造和组装公差;以及测试能力。

51.如本文所使用,短语a、b和c中的至少一者应被解释为使用非排他性逻辑“或”表示逻辑(a或b或c),并且不应被解释为表示“a中的至少一者、b中的至少一者以及c中的至少一者”。

52.本技术中所描述的设备和方法可由专用计算机部分地或完全地实现,所述专用计算机通过将通用计算机配置为执行计算机程序中体现的一种或多种特定功能来创建。功能框、流程图组成部分和上文描述的其他要素用作软件规范,所述软件规范可通过技术人员或程序员的常规工作来转译成计算机程序。

53.本公开的描述本质上仅仅是示例性的,并且因此,不脱离本公开的实质的变型意图在本公开的范围内。不应将此类变型视为脱离本公开的精神和范围。

54.根据本实用新型,提供了一种零件,所述零件具有:形成为预定义形状的金属板部件;以及沉积在金属板部件的表面上、冶金结合到所述表面并沿着所述表面延伸的至少一个增材制造的加强件。

55.根据一个实施例,至少一个增材制造的加强件是定向能量沉积 (ded)加强肋。

56.根据一个实施例,在将金属板件形成为预定义形状之前,将至少一个增材制造的加强件沉积在金属板件上。

57.根据一个实施例,在将金属板件形成为预定义形状之后,将至少一个增材制造的加强件沉积在金属板件上。

58.根据一个实施例,在预定义形状的油壶效应表面上沉积至少一个增材制造的加强

件。

59.根据一个实施例,在预定义形状的开口近侧沉积至少一个增材制造的加强件。

60.根据一个实施例,金属板件和至少一个增材制造的加强件都由第一材料形成。

61.根据一个实施例,金属板件由第一材料形成并且至少一个增材制造的加强件由与第一材料不同的第二材料形成。

62.根据一个实施例,金属板件和至少一个增材制造的加强件由钢合金形成。

63.根据一个实施例,金属板件由第一钢合金形成并且至少一个增材制造的加强件由与第一钢合金不同的第二钢合金形成。

64.根据一个实施例,金属板件由第一铝合金形成并且至少一个增材制造的加强件由与第一铝合金不同的第二铝合金形成。

65.根据一个实施例,具有预定义形状的金属板件是可见的金属板表面。

66.根据一个实施例,提供了一种机动车辆,所述机动车辆具有先前实施例的零件。

67.根据一个实施例,至少一个增材制造的加强件包括多个增材制造的加强肋。

68.根据一个实施例,多个增材制造的加强肋包括平行加强肋和形成交叉影线图案的加强肋中的至少一者。

69.在本实用新型的一个方面,在将金属板件形成为预定义形状之后,将至少一个加强件增材制造到金属板件上。

70.在本实用新型的一个方面,在将金属板件形成为预定义形状之后,将至少一个加强件增材制造到在金属板件上。

71.在本实用新型的一个方面,将至少一个加强件增材制造到金属板件上包括以下步骤中的至少一者:在将金属板件形成为预定义形状之前将加强件增材制造到金属板件上;以及在将金属板件形成为预定义形状之后将加强件增材制造到金属板件上。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1