用于角钢下料的工序周转装置的制作方法

本技术涉及一种工序周转装置,尤其是一种用于角钢下料的工序周转装置。

背景技术:

1、角钢作为钢结构架的主要部件,在进行钢结构架进行焊接制作时,需要按照钢结构架的尺寸要求对角钢进行下料,因此用于角钢下料的工序周转装置是一种重要的工艺工序装置,在现有的用于角钢下料的工序周转装置中,还都是角钢通过下料机的出料台把角钢输送出去,然后角钢就会落在地上,再进行人工对角钢进行捡拾并分拣到待加工区进行毛刺的清理,从而影响了角钢下料在工序之间周转的效率,

2、本实用新型通过对下料的角钢沿运动轨迹方向进行排列存放的技术特征,对还都是角钢通过下料机的出料台把角钢输送出去然后角钢就会落在地上再进行人工对角钢进行捡拾的技术问题进行了在技术层面上进行有效的探索研究。

技术实现思路

1、本实用新型的客体是一种用于角钢下料的工序周转装置。

2、为了克服上述技术缺点,本实用新型的目的是提供一种用于角钢下料的工序周转装置,因此提高了角钢下料在工序之间周转的效率。

3、为达到上述目的,本实用新型采取的技术方案是:包含有用于作为运动载体的移动车、设置在移动车上的挡板、设置在移动车和挡板之间的托板组件。

4、由于设计了移动车、挡板和托板组件,通过移动车,实现了对挡板和托板组件进行运动支撑,通过挡板,实现了对下料的角钢进行端头定位,通过托板组件,实现了对下料的角钢进行波浪板式排位支撑,实现了对下料的角钢沿运动轨迹方向进行排列存放,解决了对还都是角钢通过下料机的出料台把角钢输送出去然后角钢就会落在地上再进行人工对角钢进行捡拾的技术问题,因此提高了角钢下料在工序之间周转的效率。

5、本实用新型设计了,按照对下料的角钢沿运动轨迹方向进行排列存放的方式把移动车、挡板和托板组件相互联接。

6、本实用新型设计了,按照对下料的角钢进行波浪板式排位支撑的方式把托板组件与移动车和挡板联接。

7、本实用新型设计了,托板组件设置为包含有支撑板和平台板。

8、以上四个技术方案的技术效果在于:凸显了对下料的角钢沿运动轨迹方向进行排列存放的技术特征,引入了在用于角钢下料的工序周转装置的技术领域中应用。

9、本实用新型设计了,还包含有第一附件装置并且第一附件装置设置在下料机的出料台上,第一附件装置设置为包含有座板和导轨条。

10、以上技术方案的技术效果在于:实现了其它部件的集成安装,扩展了本实用新型的技术效果。

11、本实用新型设计了,在移动车上分别设置有挡板和支撑板,在挡板和支撑板上设置有平台板。

12、以上技术方案的技术效果在于:通过移动车、挡板、支撑板和平台板,组成了本实用新型的基础技术方案,解决了本实用新型的技术问题。

13、本实用新型设计了,移动车设置为包含有车架部、转动轮部和推手部并且车架部的下端端面角部设置为与转动轮部的支座联接,车架部的后侧面部设置为与推手部的端头联接并且车架部的左端端面部设置为与挡板联接,车架部的右端端面部设置为与支撑板联接并且车架部设置为矩形架状体,转动轮部设置为具有支座的轮状体并且推手部设置为匚字形杆状体。

14、以上技术方案的技术效果在于:实现了车载式支撑体设置。

15、本实用新型设计了,挡板设置为矩形片状体并且挡板的内端端面下部设置为与移动车联接,挡板的内端端面中间部设置为与平台板联接。

16、以上技术方案的技术效果在于:实现了对下料的角钢进行阻挡定位。

17、本实用新型设计了,支撑板设置为矩形片状体并且支撑板的内端端面部设置为与移动车联接,支撑板的上端端面部设置为与平台板联接。

18、以上技术方案的技术效果在于:实现了对平台板进行下端面支撑。

19、本实用新型设计了,在平台板的板部的斜部设置有缺口体并且板部的其中一个端头设置为与挡板联接,板部的下端端面其中另一侧部设置为与支撑板联接并且板部设置为v字形条状体,板部的敞口体设置为呈向上分布,缺口体设置为u字形开槽体并且缺口体设置为沿板部的中心线间隔排列分布。

20、以上技术方案的技术效果在于:实现了对下料的角钢进行沉入条体定位支撑,提高了下料的角钢的排列整齐度。

21、本实用新型设计了,板部设置为沿纵向方向呈倾斜分布。

22、以上技术方案的技术效果在于:实现了对下料的角钢进行滑入放置。

23、本实用新型设计了,移动车与挡板、支撑板和平台板设置为按照凸起部沉入支撑的方式分布。

24、本实用新型设计了,平台板设置为沿支撑板的中心线间隔排列分布,相邻的两个平台板的板部的斜部上边缘体设置为呈接触式相互联接并且相邻的两个平台板的板部的斜部上边缘体设置为组成倒v字形条。

25、本实用新型设计了,座板的斜板部的上端端面后部设置为导轨条的敞口内侧面联接,座板的竖板部设置为通过螺栓与下料机的出料台的外侧面部联接并且座板设置为〈字形片状体,导轨条设置为v字形条状体并且竖板部和斜板部分别设置为片状体。

26、以上技术方案的技术效果在于:实现了对下料的角钢的滑动进行导向设置。

27、在本技术方案中,移动车和挡板是基础部件,也是本实用新型的必要技术特征,支撑板、平台板、座板和导轨条是功能部件,是实现本实用新型的其它技术效果的特征,车架部、转动轮部、推手部、板部、缺口体、竖板部和斜板部这些技术特征的设计,是符合专利法及其实施细则的技术特征。

28、在本技术方案中,对下料的角钢沿运动轨迹方向进行排列存放的移动车、挡板和托板组件为重要技术特征,在用于角钢下料的工序周转装置的技术领域中,具有新颖性、创造性和实用性,在本技术方案中的术语都是可以用本技术领域中的专利文献进行解释和理解。

技术特征:

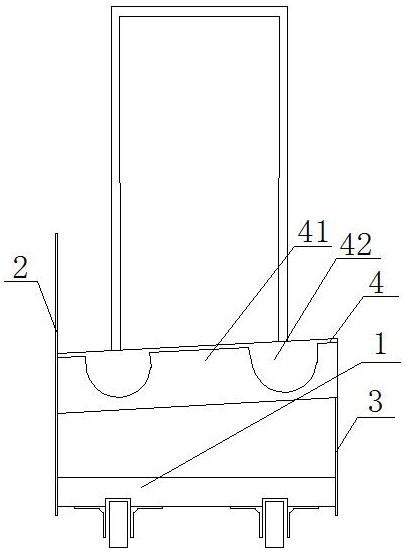

1.一种用于角钢下料的工序周转装置,其特征是:包含有用于作为运动载体的移动车(1)、设置在移动车(1)上的挡板(2)、设置在移动车(1)和挡板(2)之间的托板组件,

2.根据权利要求1所述的用于角钢下料的工序周转装置,其特征是:按照对下料的角钢沿运动轨迹方向进行排列存放的方式把移动车(1)、挡板(2)和托板组件相互联接。

3.根据权利要求2所述的用于角钢下料的工序周转装置,其特征是:按照对下料的角钢进行波浪板式排位支撑的方式把托板组件与移动车(1)和挡板(2)联接。

4.根据权利要求1所述的用于角钢下料的工序周转装置,其特征是:移动车(1)设置为包含有车架部(11)、转动轮部(12)和推手部(13)并且车架部(11)的下端端面角部设置为与转动轮部(12)的支座联接,车架部(11)的后侧面部设置为与推手部(13)的端头联接并且车架部(11)的左端端面部设置为与挡板(2)联接,车架部(11)的右端端面部设置为与支撑板(3)联接并且车架部(11)设置为矩形架状体,转动轮部(12)设置为具有支座的轮状体并且推手部(13)设置为匚字形杆状体。

5.根据权利要求1所述的用于角钢下料的工序周转装置,其特征是:挡板(2)设置为矩形片状体并且挡板(2)的内端端面下部设置为与移动车(1)联接,挡板(2)的内端端面中间部设置为与平台板(4)联接。

6.根据权利要求1所述的用于角钢下料的工序周转装置,其特征是:支撑板(3)设置为矩形片状体并且支撑板(3)的内端端面部设置为与移动车(1)联接,支撑板(3)的上端端面部设置为与平台板(4)联接,

7.根据权利要求1至6中任一项所述的用于角钢下料的工序周转装置,其特征是:移动车(1)与挡板(2)、支撑板(3)和平台板(4)设置为按照凸起部沉入支撑的方式分布,

8.根据权利要求7所述的用于角钢下料的工序周转装置,其特征是:座板(5)的斜板部(52)的上端端面后部设置为导轨条(6)的敞口内侧面联接,座板(5)的竖板部(51)设置为通过螺栓与下料机的出料台的外侧面部联接并且座板(5)设置为〈字形片状体,导轨条(6)设置为v字形条状体并且竖板部(51)和斜板部(52)分别设置为片状体。

技术总结

一种用于角钢下料的工序周转装置,包含有用于作为运动载体的移动车(1)、设置在移动车(1)上的挡板(2)、设置在移动车(1)和挡板(2)之间的托板组件,通过移动车(1),实现了对挡板(2)和托板组件进行运动支撑,通过挡板(2),实现了对下料的角钢进行端头定位,通过托板组件,实现了对下料的角钢进行波浪板式排位支撑,实现了对下料的角钢沿运动轨迹方向进行排列存放,解决了对还都是角钢通过下料机的出料台把角钢输送出去然后角钢就会落在地上再进行人工对角钢进行捡拾的技术问题,因此提高了角钢下料在工序之间周转的效率。

技术研发人员:冯进起,杨建美,耿继伟,张振升,李宁

受保护的技术使用者:山东泰安煤矿机械有限公司

技术研发日:20230526

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!