一种包装机出口烟条缺包检测装置的制作方法

1.本实用新型属于烟草加工设备技术领域,具体涉及一种包装机出口烟条缺包检测装置。

背景技术:

2.yb95立式包装机组为国内立包卷烟包装主流设备。在小盒透明纸包装完成后,小盒烟包由提升器进行向上提升折叠,当提升器连续提升两次(进行两个烟包的提升堆码),包装机双联推杆将该烟包叠(双包烟)推入前后端部烙烫装置,在此对双包烟进行端部烙烫成型,从而完成整个小盒烟包透明纸的包装烙封。烟包叠由双联推杆推入端部烙烫装置,在此进行烟包叠的烙烫、整形,在烟包叠的相互推动下,前端的烟包叠进入烟包叠输送通道,在此等待烟包翻转器,当烟包叠翻转器到达该处时,一个烟包叠被推入翻转器模盒夹紧装置内,在机器凸轮的带动下,翻转器将烟包叠翻转90

°

后送入ct条盒包装机入口,翻转后的烟包叠被烟包推进器推入ct 包装机内,与上胶后的条盒纸相遇进入立式条包包装机,从而完成整个立包条包烟条的包装成型。

3.从ch小盒透明纸包装机输入的烟包叠,由于受到ch剔除口及烟包补包器等多种因素影响,时有产生烟包变形、烟包堆叠错位、烟包缺失等现象,另一方面,在整个烟包叠传输和翻转过程中,容易造成烟包的丢失、夹烂、破损,而该立式烟包被送入ct条盒包装机后无相应检测装置对烟包的外观及缺失进行检测,产生立包烟条缺包或变形等不合格品。而后续包装过程中也没有装置对该具有不合格品的立包烟条进行检测和剔除,导致该不合格品存在流入下一道工序的风险,且立包翻转器在高速运动下,容易将翻转器模盒内的烟包抛出,使得立式包装机易产生烟条缺包的问题,因此,如何实现对烟条缺包的检测和剔除,成为本领域技术人员急需解决的技术问题。

技术实现要素:

4.本实用新型的目的是提供一种包装机出口烟条缺包检测装置,以解决现有技术中的上述技术问题。

5.为实现上述目的,本实用新型提供了如下技术方案:

6.一种包装机出口烟条缺包检测装置,其包括plc控制器、称重装置、微处理器、烟条存在检测光电开关、烟条到位检测光电开关、触摸显示控制器、剔除机构、接烟盒,所述称重装置设置在包装机出口处的烟条输送通道的下方,所述称重装置包括电子秤、用于带动所述电子秤在竖直方向上进行上下移动的伸缩驱动机构;所述电子秤位于所述烟条输送通道的两个输送带之间的中部位置的下方,所述电子秤与所述微处理器电连接;所述烟条存在检测光电开关设置在所述烟条输送通道的一侧并靠近所述电子秤的左端;所述剔除机构设置在所述烟条输送通道的一侧,所述接烟盒设置在所述烟条输送通道的另一侧,所述接烟盒的接烟口朝向所述剔除机构,所述烟条到位检测光电开关靠近所述剔除机构设置;所述烟条存在检测光电开关、所述烟条到位检测光电开关、所述微处理器、所述伸缩驱动机构、

所述触摸显示控制器、所述剔除机构分别与所述plc控制器电连接。

7.优选地,所述伸缩驱动机构包括由上至下依次相连的托盘和驱动气缸以及安装板,所述驱动气缸的驱动杆与所述托盘的底面相连,所述驱动气缸上远离所述驱动杆的一端与所述安装板相连;所述电子秤设置在所述托盘的顶面上,所述驱动气缸的输气管路上设置有电磁阀,所述电磁阀与所述plc控制器电连接。

8.优选地,其还包括报警装置,所述报警装置与所述plc控制器电连接。

9.优选地,所述报警装置为蜂鸣器。

10.优选地,所述报警装置为声光报警器。

11.优选地,所述报警装置设置在所述接烟盒的外壁上。

12.优选地,所述剔除机构包括剔除气缸、设置在所述剔除气缸的输气管路上的剔除阀,所述剔除阀与所述plc控制器电连接。

13.本实用新型的有益效果在于:

14.本实用新型的包装机出口烟条缺包检测装置,其在使用时,烟条从包装机的出口进入烟条输送通道,当烟条在烟条输送通道内输送带的带动下即将到达电子秤的正上方时,烟条存在检测光电开关将会检测到该烟条而被触发,而后烟条存在检测光电开关输出高电平至plc控制器,plc控制器控制伸缩驱动机构动作,带动电子秤向上移动,直至烟条与两输送带脱离,此时烟条将会由电子秤支撑,利用电子秤能够对烟条进行称重,在称重完成后,plc控制器控制伸缩驱动机构带动电子秤向下移动,直至烟条与电子秤脱离,此时由输送带对烟条进行支撑,烟条将会随输送带移动;在电子秤对烟条进行称重时,电子秤将烟条的实际重量传递给微处理器,微处理器将该实际重量与微处理器中设定的重量范围相比,若该实际重量在设定的重量范围内,微处理器则判断该烟条不存在缺包质量问题,此时微处理器输出0v低电平到plc控制器,该烟条继续通过输送带到达装封箱机进行装封箱包裹,反之,如果该实际重量不在设定的重量范围内,微处理器则判断该烟条存在缺包现象,此时微处理器将输出24v高电平至 plc控制器,plc控制器接收到该信号后立即进行锁存,当该烟条即将到达剔除机构处时,烟条到位检测光电开关输出高电平至plc控制器,而后 plc控制器将立即输出信号控制剔除机构动作,以将该烟条准确推入接烟盒内,从而较好地实现了对烟条的缺包检测和剔除,进而较好地避免了不合格品流入下一道工序。

附图说明

15.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,并将结合附图对本实用新型的具体实施例作进一步的详细说明,其中

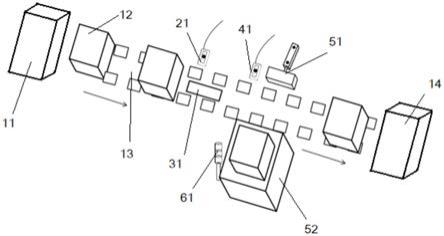

16.图1为本实用新型实施例提供的包装机出口烟条缺包检测装置的示意图;

17.图2为本实用新型实施例提供的伸缩驱动机构的示意图;

18.图3为本实用新型实施例提供的包装机出口烟条缺包检测装置的原理图。

19.附图中标记:

20.11、包装机

ꢀꢀ

12、烟条

ꢀꢀ

13、烟条输送通道

ꢀꢀ

14、装封箱机

21.21、烟条存在检测光电开关

ꢀꢀ

31、电子秤

ꢀꢀ

32、托盘

ꢀꢀ

33、驱动气缸

22.34、安装板

ꢀꢀ

35、导线

ꢀꢀ

41、烟条到位检测光电开关

ꢀꢀ

51、剔除机构

23.52、接烟盒

ꢀꢀ

61、报警装置

具体实施方式

24.为了使本领域技术人员更好地理解本实用新型的技术方案,下面将结合具体实施例对本方案作进一步地详细介绍。

25.如图1至图3所示,本实用新型实施例提供了一种包装机出口烟条缺包检测装置,其包括plc控制器、称重装置、微处理器、烟条存在检测光电开关21、烟条到位检测光电开关41、触摸显示控制器、剔除机构51、接烟盒52,所述称重装置设置在包装机11出口处的烟条输送通道13的下方,所述称重装置包括电子秤31、用于带动所述电子秤31在竖直方向上进行上下移动的伸缩驱动机构;所述电子秤31位于所述烟条输送通道的两个输送带之间的中部位置的下方,所述电子秤31与所述微处理器电连接;所述烟条存在检测光电开关21设置在所述烟条输送通道的一侧并靠近所述电子秤的左端;所述剔除机构51设置在所述烟条输送通道的一侧,所述接烟盒52设置在所述烟条输送通道的另一侧,所述接烟盒的接烟口朝向所述剔除机构,所述烟条到位检测光电开关41靠近所述剔除机构设置;所述烟条存在检测光电开关、所述烟条到位检测光电开关、所述微处理器、所述伸缩驱动机构、所述触摸显示控制器、所述剔除机构分别与所述plc控制器电连接。可以理解的是,图1中的箭头表示烟条的移动方向。

26.本实用新型实施例提供的包装机出口烟条缺包检测装置,其在使用时,烟条从包装机11的出口进入烟条输送通道,当烟条12在烟条输送通道内输送带的带动下即将到达电子秤31的正上方时,烟条存在检测光电开关 21将会检测到该烟条而被触发,而后烟条存在检测光电开关输出高电平至plc控制器,plc控制器控制伸缩驱动机构动作,带动电子秤31向上移动,直至烟条与两输送带脱离,此时烟条将会由电子秤31支撑,利用电子秤 31能够对烟条进行称重,在称重完成后,plc控制器控制伸缩驱动机构带动电子秤向下移动,直至烟条12与电子秤脱离,此时由输送带对烟条进行支撑,烟条将会随输送带移动;在电子秤31对烟条进行称重时,电子秤31将烟条的实际重量传递给微处理器,微处理器将该实际重量与微处理器中设定的重量范围相比,若该实际重量在设定的重量范围内,微处理器则判断该烟条不存在缺包质量问题,此时微处理器输出0v低电平到plc控制器,该烟条继续通过输送带到达装封箱机14进行装封箱包裹,反之,如果该实际重量不在设定的重量范围内,微处理器则判断该烟条存在缺包现象,此时微处理器将输出24v高电平至plc控制器,plc控制器接收到该信号后立即进行锁存,当该烟条即将到达剔除机构处时,烟条到位检测光电开关41输出高电平至plc控制器,而后plc控制器将立即输出信号控制剔除机构51动作,以将该烟条12准确推入接烟盒内,从而完成整个立包烟条的缺包检测和剔除,进而较好地避免了不合格品流入下一道工序。可以理解的是,每条烟的重量为200g左右,可以将微处理器中设定的重量范围设计为190g至210g;可以通过触摸显示控制器对该设定的重量范围进行修改。

27.进一步地,所述伸缩驱动机构包括由上至下依次相连的托盘32和驱动气缸33以及安装板34,所述驱动气缸33的驱动杆与所述托盘32的底面相连,所述驱动气缸33上远离所述驱动杆的一端与所述安装板34相连;所述电子秤31设置在所述托盘的顶面上,所述驱动气缸的输气管路上设置有电磁阀,所述电磁阀与所述plc控制器电连接。采用此方案,通过

plc 控制器对电磁阀进行控制,即可实现对驱动气缸的驱动杆伸出和缩入的控制,从而实现电子秤在竖直方向上的上下移动。可以理解的是,电子秤31 可以通过导线35与微处理器电连接。

28.进一步地,本实用新型实施例提供的包装机出口烟条缺包检测装置还包括报警装置61,所述报警装置61与所述plc控制器电连接。采用此方案,在剔除机构将烟条剔除时,plc控制器输出高电平到报警装置,以便提醒维修人员检查接烟盒内剔除的烟条是否存在烟包缺失,从而能够较好地避免被误剔除的烟包不能流入下一工序。

29.具体地,所述报警装置61为蜂鸣器。

30.可以优选,所述报警装置61为声光报警器,从而利用声光报警器发出红色光和声响报警,以便对维修人员起到较好地提醒作用。

31.进一步地,所述报警装置61设置在所述接烟盒52的外壁上。可以理解的是,烟条存在检测光电开关21安装在电子秤一侧的烟条输送带的梁架上;烟条到位检测光电开关41、剔除机构51分别通过安装支架安装在烟条输送通道的一侧梁架上,接烟盒52通过安装支架安装在烟条输送通道 13的另一侧梁架上;微处理器、触摸显示控制器、plc控制器安装在包装机电柜内。

32.可以优选,驱动气缸33通过安装支架安装在烟条输送带下方的梁架上;图2中的箭头表示电子秤31的移动方向,电子秤31在两输送带的中间部位进行上下移动时,电子秤相对于初始高度升起的高度可以为10mm,只要其能够满足升高时将烟条抬起脱离输送带,回位后不会碰撞到运行中的烟条12即可;微处理器用于对电子秤传输的重量信号进行识别、处理、分析,将其转换成重量数字信号,以便与设定的重量范围做对比。烟条存在检测光电开关21用于检测称重装置左侧的输送带上是否存在烟条12;烟条到位检测光电开关41用于检测烟条是否到达剔除位置,剔除机构51 和接烟盒52分别用于剔除和接纳检测到的缺包烟条;plc控制器用于控制检测系统的运行、缺陷烟条的剔除移位、与触摸显示控制器的对接及声光报警;触摸显示控制器用于显示缺陷烟条的数量统计、参数修改、程序下载调试;声光报警器用于提醒操作维修人员检查接烟盒内剔除的烟条是否存在烟包缺失。

33.具体地,所述剔除机构51包括剔除气缸、设置在所述剔除气缸的输气管路上的剔除阀,所述剔除阀与所述plc控制器电连接。采用此方案,plc 控制器通过对剔除阀进行控制,能够使得剔除气缸动作,从而实现对烟条的剔除。可以理解的是,烟条到位检测光电开关的输出端、烟条存在检测光电开关的输出端、微处理器的输出端连接到plc控制器的输入端,电磁阀、剔除阀、声光报警器连接到plc控制器的输出端;dc24v直流电源从包装机的电柜内采取。

34.本实用新型实施例提供的包装机出口烟条缺包检测装置的一般工作原理为:包装机通电,该烟条缺包检测装置运行,包装机11运行,包裹好透明纸的烟条12从包装机的出口送出到达烟条输送通道13的输送带上,当烟条12即将到达电子秤31的正上方时,烟条存在检测光电开关21将会检测到该烟条而被触发,而后烟条存在检测光电开关输出高电平至plc控制器,plc控制器控制伸缩驱动机构动作,带动电子秤向上移动,直至烟条与两输送带脱离,此时烟条将会由电子秤支撑,利用电子秤能够对烟条进行称重,在称重完成后,plc控制器控制伸缩驱动机构带动电子秤向下移动,直至烟条与电子秤脱离,此时由输送带对烟条12进行支撑,烟条将会随输送带移动;在电子秤对烟条进行称重时,电子秤将烟条的实际

重量传递给微处理器,微处理器将该实际重量与微处理器中设定的重量范围相比,其中该设定的重量范围可以为190g至210g,若该实际重量在设定的重量范围内,微处理器则判断该烟条不存在缺包质量问题,此时微处理器输出 0v低电平到plc控制器,该烟条12继续通过输送带到达装封箱机进行装封箱包裹,反之,如果该实际重量不在设定的重量范围内,即实际重量小于190g,微处理器则判断该烟条存在缺包现象,此时微处理器将输出24v 高电平至plc控制器,plc控制器接收到该信号后立即进行锁存,当该烟条12即将到达剔除机构处时,烟条到位检测光电开关41输出高电平至plc 控制器,而后plc控制器将立即输出信号控制剔除机构动作,剔除气缸将该烟条准确推入接烟盒内,同时plc控制器输出高电平到声光报警器,从而完成整个立包烟条的缺包检测和剔除,进而较好地避免了不合格品流入下一道工序。

35.以上仅是本实用新型的优选实施方式,需要指出的是,这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围,而且,在阅读了本实用新型的内容之后,本领域相关技术人员可以对本实用新型做出各种改动或修改,这些等价形式同样落入本技术所附权利要求书所限定的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1