一种射线管自动清洗方法与流程

本发明涉及射线管技术领域,特别涉及一种射线管自动清洗方法。

背景技术:

x射线管是工作在高电压下的真空二极管,包含有两个电极:一个是用于发射电子的灯丝,作为阴极;另一个是用于接受电子轰击的靶材,作为阳极;两级均被密封在高真空的玻璃或陶瓷外壳内。

射线管的额定工作电压一般在几十千伏至两百千伏,在生产制造过程中,阴极的管脚和阳极的铜柱在制造过程中需要施加电压,以及密封测试过程的油脂残留,加上玻璃需要充气或者抽真空,管脚上的氧化物以及污渍往往很难清洗干净,影响产品的性能和使用寿命。

目前,x射线管有几种现有方式可以清洗,但都有弊端,如喷砂清洗。喷砂清洗采用压缩空气为动力,以形成高速喷射束将喷料(铜矿砂、石英砂、金刚砂、铁砂、海砂)高速喷射到需处理工件表面,使工件表面的外表或形状发生变化,由于磨料对工件表面的冲击和切削作用,使工件的表面获得一定的清洁度和不同的粗糙度,使工件表面的机械性能得到改善。

但喷砂清洗由于其需要适用到固体颗粒和高压气流,在清洗x射线管时需要对玻璃管进行保护后处理,工序繁琐,且很难保证清洗过程中沙粒对玻璃的冲击和破坏,影响到x射线管的质量,严重时会直接报废掉x射线管;并且对阳极铜柱的螺纹孔具有一定的深度、以及铜柱在被玻璃包裹的产品不能使用喷砂清洗,只能手工处理表面的污渍,不能很好的清洗工件保证产品的外观、质量以及寿命。

技术实现要素:

针对现有技术存在的不足,本发明的目的在于提供一种采用激光清洗方式的射线管自动清洗方法。

激光清洗是通过使用激光照射从材料表面去除污染物、碎片或杂质的技术。这是一种低成本且环保的激光应用技术,在全球工业中得到广泛应用。清洗时,附着物熔化、气化挥发、瞬间受热膨胀并被蒸气带动脱离基体表面,从而达到净化基体表面目的。激光清洗往往应用于金属表面的脏污、氧化层、橡胶、锈蚀等。

本方案中,激光清洗头置于射线管工件(x射线管)的正上方,x射线管有带有可旋转的固定支架,固定支架固定在运动平台上可以左右运动;由于激光可以透过玻璃直接作用在可伐丝管脚和铜柱上,所以清洗的整个过程不会损伤到x射线管。

本发明的上述技术目的是通过以下技术方案得以实现的:

一种射线管自动清洗方法,所述自动清洗方法配套设有对射线管进行激光清洗的激光清洗装置,激光清洗装置上设置有激光清洗头,所述激光清洗装置对射线管前后两端的可伐丝管脚和铜柱进行分别激光清洗,可伐丝管脚的激光清洗根据管脚数量,划分等夹角的若干激光清洗参考点,通过激光清洗装置对射线管旋转转动到指定激光清洗参考点、对激光清洗头升降以调节激光清洗头与不同可伐丝管脚在同一高度,完成对不同可伐丝管脚的激光清洗;铜柱的激光清洗根据激光清洗装置的旋转功能实现周向清洗。

进一步优选为,所述自动清洗方法根据划分的若干激光清洗参考点,针对各个可伐丝管脚的属性相同,先清洗单个激光清洗参考点的不同管脚,再依次旋转至不同的激光清洗参考点位置完成一周旋转,激光清洗装置的清洗次数为激光清洗参考点数量与可伐丝管脚数量的乘积。

进一步优选为,所述激光清洗参考点与相连可伐丝管脚的有效夹角与相邻可伐丝管脚夹角的比值位于0.2-0.38之间。

进一步优选为,所述激光清洗装置包括支撑座、运动平台、旋转工装,所述运动平台安装在支撑座的顶端,运动平台的顶端安装有固定支架,固定支架的一侧安装有旋转工装,旋转工装上安装有射线管工件,所述固定支架在旋转工装的相邻一侧设置有安装架,安装架的底端与支撑座顶端相连,所述安装架在运动平台一侧上下滑动设置有升降工装,激光清洗头安装在升降工装上。

进一步优选为,所述激光清洗装置还包括与各工装电连接的电源和控制卡。

进一步优选为,所述旋转工装上设置有用于夹紧射线管工件的夹紧工装。

综上所述,本发明对比于现有技术的有益效果为:x射线管的价格从几百到几千、几万不等,随着工业对x射线管的要求越来越高,单个射线管的价格越来越高(固定管变成旋转管等),其中传统的喷砂工艺越来难以处理、以及保证完全不损伤到玻璃瓶身(射线管有失效风险),此外喷砂无法实现射线管的自动清洗,激光清洗由上述的方式清洗时,完全可以替代人工,实现自动化的清洗操作。

附图说明

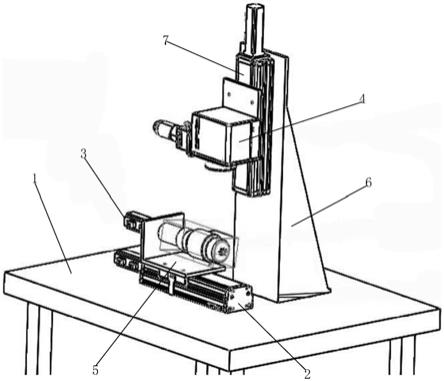

图1为实施例中激光清洗装置的结构示意图;

图2为实施例四脚可伐丝管脚的清洗路径示意图;

图3为实施例六脚可伐丝管脚的清洗路径示意图;

图4为实施例中旋转角度示意图。

附图标记:1、支撑座;2、运动平台;3、旋转工装;4、激光清洗头;5、固定支架;6、安装架;7、升降工装。

具体实施方式

以下结合附图对发明作进一步详细说明。

一种射线管自动清洗方法,自动清洗方法配套设有对射线管进行激光清洗的激光清洗装置,激光清洗装置上设置有激光清洗头4,激光清洗装置对射线管前后两端的可伐丝管脚和铜柱进行分别激光清洗。

参照图1所示,激光清洗装置包括支撑座1、运动平台2、旋转工装3、激光清洗头4,运动平台2安装在支撑座1的顶端,运动平台2的顶端安装有固定支架5,固定支架5的一侧安装有旋转工装3,旋转工装3上安装有射线管工件,固定支架5在旋转工装3的相邻一侧设置有安装架6,安装架6的底端与支撑座1顶端相连,安装架6在运动平台2一侧上下滑动设置有升降工装7,激光清洗头4安装在升降工装7上,值得说明的是,激光清洗头4位于运动平台2的正上方,且与射线管工件正对;清洗装置还包括与各工装电连接的电源和控制卡。

本实施例中,需要清洗射线管工件的阴极管脚和阳极铜柱,需要运动平台2的左右平移、旋转工装3的旋转、升降工装7的上下升降相互配合完成清洗。

x射线管的大小一般为直径50-150mm,长度一般为50-300mm;激光清洗头4的工作距离为150-200-300mm,根据工件情况可以选择不同的工作距离;运动平台2左右平移的行程选用300-400mm,升降工装7的上下升降的行程采用200-300mm。旋转轴带有夹紧工装,工装用来夹紧工件,最大支持150mm工件的夹持与清洗操作。

根据上述的激光清洗装置具体驱动支持,射线管自动清洗方法具体为:

可伐丝管脚的激光清洗根据管脚数量,划分等夹角的若干激光清洗参考点,通过激光清洗装置对射线管旋转转动到指定激光清洗参考点、对激光清洗头升降以调节激光清洗头与不同可伐丝管脚在同一高度,完成对不同可伐丝管脚的激光清洗;铜柱的激光清洗根据激光清洗装置的旋转功能实现周向清洗。

上述可伐丝管脚的清洗路径有两种,一种是完成单根可伐丝管脚清洗后,依次清洗后续可伐丝管脚;另外一种是单个角度清洗全部可伐丝管脚,接着依次转动一定角度完成可伐丝管脚一周的清洗范围。

现对第二种规划的清洗路径进行介绍:自动清洗方法根据划分的若干激光清洗参考点,针对各个可伐丝管脚的属性相同,先清洗单个激光清洗参考点的不同管脚,再依次旋转至不同的激光清洗参考点位置完成一周旋转,激光清洗装置的清洗次数为激光清洗参考点数量与可伐丝管脚数量的乘积。

并且,值得说明的是,激光清洗参考点与相连可伐丝管脚的有效夹角与相邻可伐丝管脚夹角的比值位于0.2-0.38之间。

针对不同的射线管,会有不同可伐丝管脚数量,可包括单脚、四脚、六脚、以及铜柱内藏的等不同形态的射线管,都可以通过上述装置进行清洗。

当射线管为四脚时,参照图2所示,可伐丝管脚清洗路径规划如下:

1、每个可伐丝管脚的属性相同,故只需要分析一个管脚上的情况;

2、对于可伐丝管脚①来讲,当其处于位置a、b、c、d四个位置时,刚好可以清洗一周(互成90度);

3、实际清洗时,可以先清洗abcd一个位置共4个点的管脚,每次旋转90度,一个4次,总重复4*4次,旋转角度设计为33度(见图4)。

当射线管为六脚时,参照图3所示,可伐丝管脚清洗路径规划如下:

1、每个可伐丝管脚的属性相同,故只需要分析一个管脚上的情况;

2、对于可伐丝管脚①来讲,当其处于位置a、b、c四个位置时,刚好可以清洗一周(互成120度);

3、实际清洗时,可以先清洗abc一个位置共6个点的管脚,每次旋转120度,一个3次,总重复3*6次,旋转角度设计为12.5度(见图4)。

铜柱清洗路径规划:

1、只需要找好清洗的工作距离;

2、旋转一周清洗即可以完成清洗。

上述激光清洗设备采用60w清洗设备,工作距离为200mm,x轴行程为300mm,旋转速度为2-30r/min可调。总清洗时间为2min。

以上所述仅是本发明的示范性实施方式,而非用于限制本发明的保护范围,本发明的保护范围由所附的权利要求确定。

- 还没有人留言评论。精彩留言会获得点赞!