酸度调节剂乳酸粉的一步法生产设备及生产方法与流程

1.本发明涉及食品添加剂技术领域,具体涉及一种酸度调节剂乳酸粉的一步法生产设备及生产方法。

背景技术:

2.乳酸是一种分子结构较为简单、分子量相对较小的羟基有机酸(结构式:ch3ch(oh)cooh,分子式c3h6o3)。将乳酸加入到水中后,其羧基会释放出一个质子h

+

,同时生成一个乳酸根离子ch3ch(oh)coo-,此种状态下的乳酸称为游离态乳酸。研究表明,常温、常压下不同浓度的乳酸溶液中游离态乳酸的含量不同:当乳酸含量(m/m)低于约30%时,乳酸分子基本都处于游离状态;当乳酸含量大于30%时,开始有乳酰乳酸(乳酸分子间脱水物)生成;当乳酸含量进一步提高到约60%-100%时,游离状态的乳酸含量不会大于30%,体系中的乳酸大多转化为乳酰乳酸、聚乳酰乳酸,此时乳酸以游离乳酸、乳酰乳酸、聚乳酰乳酸多种形态同时共存。随着时间延长或温度变化,乳酸溶液中的乳酰乳酸、聚乳酰乳酸比例也会随之发生变化。我们通常所说的乳酸含量一般为乳酸的总含量,即体系中游离乳酸、乳酰乳酸、聚乳酰乳酸全部折算成游离乳酸后的总含量,测定时可通过向待测乳酸样品中添加过量苛性碱充分皂化后用硫酸标准溶液返滴定,而游离乳酸含量的测定可直接采用氢氧化钠标准溶液滴定。

3.市售乳酸粉的主要成分为乳酸(53%-62%)和乳酸钙(38%-45%),受主成分物性的影响同时为了防止产品在放置过程中板结,容许含有不超过2%的水和约2%的防结剂(如二氧化硅等)。酸度调节剂乳酸粉具有独特的果酸风味以及复配应用时促进形成乳酪味的特性,可作为复配食品添加剂用于糖果生产中软糖的裹粉及硬质奶糖的功能性配料,也可用作面粉改良剂(如烘焙食品的膨松剂、定型剂、保鲜剂)、固体饮料的酸味剂(赋予饮料产品独特的果酸味)、调味品的增味剂以及养殖行业中的饲料酸化剂等。用作酸度调节剂的乳酸粉,要求其中几乎所有的乳酸都以游离态、可直接滴定的形式存在,这对制备工艺提出了更高的要求。

4.检索发现涉及乳酸粉及其制备方法的文献有很多。中国专利cn104661539b公开了一种乳酸粉的制备方法,该方案制得的乳酸粉实际上是一种ph为中性或接近中性的混合乳酸盐产品,其中乳酸钙和乳酸钠两种成分的占比高达80%以上,目的是保持以乳酸钙为主的乳酸盐产品的使用功能,同时增大溶解速度。这也就是说,该乳酸粉(可以视为乳酸盐粉)中游离态乳酸含量较低,与本发明提供的酸度调节剂乳酸粉不是一类产品。

5.中国专利cn104117327a、cn111850056a分别通过高浓度乳酸溶液喷雾造粒、固体乳酸碾压制得了乳酸粉产品。分析可知这两种方法大概率只能作为对乳酸粉制备方法提出的理论设想,很难形成实际工艺或者规模化生产。这是因为前者技术方案中的原料之一99%的乳酸,无法与所述比例的氧化钙在所述环境下通过化学反应完全转化为乳酸钙,并且在反应过程中会有大量乳酸转化成乳酰乳酸、聚乳酰乳酸,最终留在乳酸粉中。后者所述的方法、设备在现实中极难制备得到作为酸度调节剂用的乳酸粉产品,之所以如此主要有

以下两方面原因:一是该方案仍然采用粉末乳酸钙与成品乳酸混合的常规思路,不涉及混合效果的评价,更缺少评价标准与方法;二是该方案只提及使用捻筛机将固体乳酸制成乳酸颗粒或粉末的方法,忽略或回避了由乳酸、乳酸钙液体混合物经蒸馏浓缩后转化为所述“固体乳酸”相变的关键方法和过程。

6.中国专利cn108157932a通过双螺杆挤出机制得了复配食品添加剂乳酸粉,该方案的产品与本发明的原理、目标一致,但是工艺中存在固体混合物结晶重排的过程,客观上导致了生产场地(半成品区)占用面积大、生产周期长(1-4周)、生物污染风险大、人员工作量大、生产效率低等问题。

技术实现要素:

7.本发明的目的之一在于提供一整套酸度调节剂乳酸粉的一步法生产设备与工艺方法。该设备包括计量罐、调浆罐、反应釜、中转罐、过滤器、水解浓缩装置、输送机、干燥机(含与之相连且配套的分离器)、混合机。其中反应釜的进料口分别与计量罐、调浆罐的出料口相连,反应釜的出料口与中转罐的进料口相连,中转罐通过管路依次与过滤器、水解浓缩装置、输送机、干燥机、分离器、混合机相连。原料乳酸和碳酸钙分别通过计量罐、调浆罐进入反应釜中,所得反应液经中转罐、过滤器后进入水解浓缩装置,完成水解并浓缩到一定浓度的物料被输送机送至干燥机、分离器中依次进行干燥、分离处理,最后进入混合机中均质后包装入库。

8.进一步的,所述中转罐、过滤器的数量均为两组,分别记为中转罐i、中转罐ii、过滤器i、过滤器ii;其中中转罐i的进料口与反应釜的出料口相连,中转罐i的出料口与过滤器i的进料口相连,过滤器i的出料口分别与中转罐i的进料口(回流)、中转罐ii的进料口相连,中转罐ii的出料口与过滤器ii的进料口相连,过滤器ii的出料口分别与中转罐ii的进料口(回流)、水解浓缩装置的进料口相连。中转罐起到暂存物料的作用,保证了生产连续不间断;两个过滤器分别起到粗滤和精滤的作用,保证进入水解浓缩装置的物料符合目标规格酸度调节剂乳酸粉产品的质量指标要求。

9.进一步的,所述水解浓缩装置包括罐体、加热装置、搅拌装置(偏心安装)、物料循环泵(液下泵)、换热器、减压装置;在罐体表面设置有加热装置,用于加热罐内物料;在罐体顶部设置有搅拌口(偏心)、蒸发浓缩口(正中)、回流口、物料循环泵口、人孔,搅拌装置、减压装置、物料循环泵、换热器分别与搅拌口、蒸发浓缩口、物料循环泵口、回流口相连;物料循环泵通过设置在罐体内的液下泵出料管将罐内物料输送至换热器中浓缩,并通过回流口重新回到罐内;在物料的循环回流管道上设置有出料口,所述出料口与输送机相连。

10.更进一步的,水解浓缩装置上的加热装置包括固定在罐体底部的加热夹套和围绕在罐体周围的加热缠绕管,所述加热夹套、加热缠绕管、换热器均与加热介质输送管道相连通。

11.进一步的,所述输送机具体为双螺旋输送机,所述干燥机具体为旋转闪蒸干燥机,所述分离器具体为旋风分离器。

12.本发明的另一目的在于提供一种利用上述设备一步法生产酸度调节剂乳酸粉的工艺,该工艺包括以下步骤:(a)将碳酸钙和水加入到调浆罐中混合均匀得到碳酸钙浆料,将乳酸加入到计量罐中;(b)将碳酸钙浆料、乳酸按比例输入反应釜中反应,期间取样检测

合格后将混合物料输送至中转罐暂存,然后输入过滤器过滤;(c)过滤后达标的物料输送至水解浓缩装置中,在搅拌的同时保持物料循环回流,水解完的物料继续循环回流至换热器加热并在减压状态下浓缩;(d)浓缩好的物料检测合格后由输送机输入干燥机中干燥,所得粉末固体经分离器分离后进入混合机均质,最后包装入库。

13.进一步的,步骤(a)调浆罐和计量罐中碳酸钙、乳酸、水的投料比(质量比)为400-900:3000-4500:800-1500,步骤(d)制得的酸度调节剂乳酸粉中游离乳酸含量、乳酸总含量均控制在55%-62%之间,并且两者(游离乳酸含量、乳酸总含量)之差不超过1%。

14.更进一步的,步骤(b)先加入少量乳酸填充反应釜底部,然后一次性加入碳酸钙浆料,再缓慢加入乳酸进行反应。

15.进一步的,步骤(b)反应釜内的物料温度维持在60-80℃,在反应过程中不断取样检测,并视情况向反应釜中补加乳酸;待反应釜内物料的ph维持在4.8-5.2后视为反应完成,再次补加相当于理论投料量5%的乳酸,使得混合物料的ph<4.5即可。补加乳酸的目的是使其过量,有利于反应彻底进行,也有利于反应后的过滤操作。

16.进一步的,步骤(b)中转罐i中的物料温度维持在75-85℃,中转罐ii中的物料温度维持在85-95℃,物料先后经过滤器i粗滤、过滤器ii精滤后进入水解浓缩加热装置中。

17.进一步的,步骤(c)输入水解浓缩装置的物料中乳酸钙的含量控制在45%-55%(m/m)范围内,搅拌回流(即循环)过程控制物料的温度为85-95℃,期间不断取样检测游离乳酸含量、乳酸总含量并视情况补加乳酸从而匹配产品目标值,待乳酸总含量-游离乳酸含量≦1%时视为水解完成。

18.进一步的,步骤(c)水解完保持搅拌和回流,将水解浓缩装置内部的真空度抽至-0.09mpa至-0.05mpa,利用换热器将物料加热至100-115℃进行浓缩,待物料中乳酸钙和游离乳酸的总含量达到88%-92%时停止回流、搅拌、加热,将物料冷却至90-110℃。

19.进一步的,步骤(d)中干燥机的进风温度为115-125℃,出风温度为75-85℃,从干燥机输出的物料水分含量≦2%,细度在25-100目范围内任意调控。

20.本发明摒弃了公开报道及以往常用的“先制取粉粒状乳酸钙成品,再将原料乳酸与制取的粉粒状乳酸钙成品混合,进而生产乳酸粉产品”的惯常思路和工艺方法,转而采取将制取粉粒状乳酸钙成品烘干前一工段的半成品乳酸钙(折合无水物含量约50%)溶液,于乳酸钙生产工艺过程的工段温度下(90

±

5℃)将其输入水解浓缩装置,随后视情况加入目标乳酸粉产品配方比例的原料乳酸,并在90

±

5℃温度下回流循环、搅拌,在互溶状态及游离水和钙离子的作用下,实现原料乳酸中的乳酰乳酸及聚乳酰乳酸的快速水解。本发明的水解过程可在瞬时到数小时(受原料乳酸中乳酰乳酸、聚乳酰乳酸含量的影响)完成,而以往原料乳酸与粉粒状乳酸钙混合生产乳酸粉的工艺中并未关注游离乳酸的含量,制得的乳酸粉产品中游离乳酸、乳酰乳酸、聚乳酰乳酸同时存在。即便是cn108157932a中最有效的双螺杆挤出混合,也难以做到本发明中物料充分接触及游离水和钙离子对乳酰乳酸及聚乳酰乳酸的作用条件与效果,因此其称作结晶重排的水解过程客观上就相对缓慢,需要花费数周到数月的时间。

21.与现有技术相比,本发明的有益效果体现在以下几个方面:(1)利用乳酸和碳酸钙制备酸度调节剂用乳酸粉,通过混合反应使碳酸钙转化为乳酸钙,反应平衡后加入过量乳酸可使反应更加彻底;(2)利用水解浓缩装置严格控制游离乳酸的含量,确保乳酰乳酸、聚

乳酰乳酸尽可能的完全转化为游离乳酸,得到的乳酸粉产品中乳酰乳酸、聚乳酰乳酸含量可忽略不计,而此前的工艺或乳酸粉产品并未关注到这一要点;(3)整个工艺较为简单,能够工业化批量生产,最大限度的缩短了生产周期,并且乳酸含量在一定范围内灵活可控,能够较好地满足客户需求。

附图说明

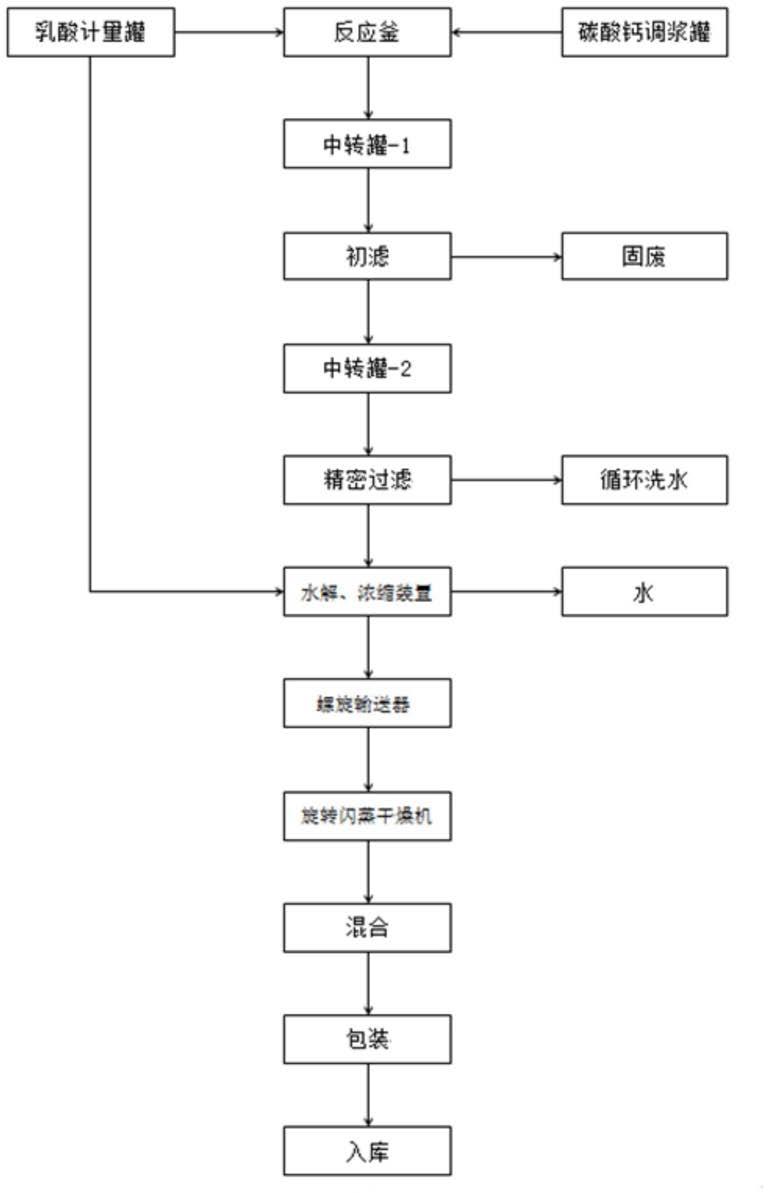

22.图1为本发明工艺流程图;

23.图2为本发明设备连接及物料流向图;

24.图3为水解浓缩装置的主视图;

25.图4为水解浓缩装置的俯视图。

26.其中 1、调浆罐,2、计量罐,3、反应釜,4、烛式过滤器,5、中转罐i,6、中转罐ii,7、精密过滤器,8、螺旋管换热器,9、水解浓缩装置,10、双螺旋输送机,11、旋转闪蒸干燥机,12、混合机;9-1、蒸发浓缩管,9-2、搅拌器,9-3、加热缠绕管,9-4、加热夹套,9-5、物料循环泵,9-6、搅拌口,9-7、蒸发口,9-8、回流口,9-9、物料循环泵口,9-10人孔。

具体实施方式

27.为使本领域普通技术人员充分理解本发明的技术方案和有益效果,以下结合具体实施例及附图进行进一步说明。

28.如图1所示的工艺流程,具体如下:

29.1.加料:生产前准备好符合要求的乳酸、碳酸钙原料。以进入水解浓缩装置9的澄清液中乳酸钙(无水物)含量50

±

5%为目标,根据反应釜3单批计划反应液产生量,结合拟使用原料乳酸的含量(80%-100%),计算出所需原料乳酸的理论量、碳酸钙用量、调浆用蒸馏水用量。分别将理论量120%的原料乳酸、蒸馏水泵入计量罐2、调浆罐1。启动调浆罐1搅拌,将理论量碳酸钙缓慢加入到调浆罐1中完成调浆,所得浆料一次性放入反应釜3中。

30.2.反应:开启反应釜3的加热系统,维持反应釜中物料温度在60-80℃。启动反应釜内的搅拌器,打开计量罐通往反应釜进料口的放料阀,通过反应釜上部视镜观察反应现象,据此调节原料乳酸进料速度并留意计量罐中的乳酸消耗量。从反应釜中取样测定反应液的ph值,至ph=5

±

0.5时停止加入原料乳酸。继续搅拌一段时间后再次取样测定,至ph=5

±

0.2时视为反应完成。保持搅拌状态,小幅度开启计量罐2通往反应釜进料口的放料阀,滴加相当于理论投料量约5%的乳酸,使反应液的ph《4.5。最后将反应釜中的物料一次性输送至中转罐i中。

31.3.过滤:开启中转罐i 5的加热系统,使得中转罐ii 6中的物料温度维持在80

±

2℃,接着将其泵入烛式过滤器4进行初滤,滤过液同步进入中转罐ii 6中。开启中转罐ii 6的加热系统,使得中转罐ii 6中的物料温度维持在90

±

5℃,接着将其泵入精密过滤器7进一步过滤,澄清液同步进入水解浓缩装置9中。

32.4.水解浓缩:开启水解浓缩装置9罐体上的加热系统,使得罐内物料的温度维持在90

±

5℃,循环搅拌一段时间后取样测定料液中乳酸钙和乳酸的含量。根据测定结果,依目标配方比例(一般乳酸在53%-62%、乳酸钙在38%-45%范围内)计算出乳酸添加量,一次准确加入后继续循环搅拌一段时间。再次取样测定料液中乳酸钙和乳酸含量,反复调节并

确认符合目标配方比例。将水解浓缩装置9中乳酸钙和乳酸含量符合目标配方比例的混合物料在90

±

5℃下保温,继续搅拌和保持回流循环状态,每30min取样一次,分别测定游离乳酸含量与乳酸总含量,直至乳酸总含量-游离乳酸含量≦1%时视为水解完成。确认水解完成后,物料保持搅拌和循环回流的情况下,启动与蒸发浓缩口相连的真空装置,将罐体内的真空度抽至-0.07

±

0.02mpa,开启水解浓缩装置9上部与物料循环泵相连的螺旋管换热器8进行加热。维持蒸发浓缩过程中罐内真空度在-0.07

±

0.02mpa、物料温度为110

±

2℃,期间反复取样测定浓缩液中的乳酸钙及乳酸含量,待浓缩至乳酸钙、乳酸相加的总含量达到88%-92%时,停止加热、抽真空及物料循环,维持物料温度在90-110℃。

33.5.后处理:打开双螺旋输送机10筒体夹套的循环冷却水,启动双螺旋输送机10,使其螺杆处于正常旋转输送状态,同时启动旋转闪蒸干燥机11。打开循环泵通往双螺旋输送机10的输料阀门,开启物料循环泵9-5进行出料。缓缓关小经螺旋管换热器回流到罐体的输料阀门(调节回流量),维持进入双螺旋输送机10的液态物料在末端完全以粉粒状形态输出并直接进入旋转闪蒸干燥机11中。以控制烘干产品水分含量≦2%为目标,在115-125℃范围内设定热风温度,或在设定的固定温度下(115-125℃范围内)调节进料速度,使出风温度在75-85℃范围内(结合对应的旋转闪蒸干燥机11)。同时通过调节旋转闪蒸干燥机11主机转速,使输出产品细度在25-100目范围内任意控制调节。输出的产品进入混合机12,经验证的程序混合均匀后取样检测,判定合格后包装入库。

34.整个生产过程中涉及到的设备如图2-4所示:调浆罐1带机械搅拌,为不锈钢材质;计量罐2为双相钢材质;反应釜3为耐乳酸腐蚀材质的带螺带或夹套、且可通蒸汽或可利用导热油加热的、带桨式或锚式搅拌装置、且容积与整体产量规模配套的不锈钢或搪玻璃反应器;。中转罐i 5、中转罐ii 6的材质要求与反应釜3相同,其容积与整体产量规模配套;烛式过滤器4和精密过滤器7优选耐乳酸腐蚀材质、过滤面积(过滤量)充裕的金属板式过滤器或烛式过滤器;水解浓缩装置9是本发明的核心设备,其材质优选耐乳酸腐蚀的不锈钢,有效容积与产量规模相匹配;双螺旋输送机10为半圆筒体、带水冷却夹套的螺旋输送器,与物料接触部分材质耐乳酸腐蚀;旋转闪蒸干燥机11与物料接触部分材质耐乳酸腐蚀,干燥能力与设定的产量规模配套;混合机12为一维混合机,与物料接触部分材质耐乳酸腐蚀,容积与设定的产量规模配套;包装机为粉体包装机,与物料接触部分材质耐乳酸腐蚀,使用能力与设定的产量规模和生产组织相匹配。

35.实施例1

36.1物料准备

37.碳酸钙调浆:向调浆罐中注入蒸馏水900kg,在搅拌状态下加入食品级碳酸钙600kg并调制成浆状,至放料结束前保持搅拌。乳酸进料:向计量罐中一次泵入标称含量为80.2%的原料乳酸3200kg。

38.2反应

39.首先向反应釜中输入原料乳酸约5kg,填充并封闭反应釜底部后立即停止进料。接着将碳酸钙浆料一次输入反应釜,启动反应釜的搅拌和加热装置,设定物料温度为60-80℃。缓慢开启乳酸进料阀,向反应釜中加入原料乳酸,在搅拌状态下使其与碳酸钙反应。反应过程中结合放出气泡(co2)的剧烈程度以及反应釜内液面高度,在保持进料阀较小开度且不经常变化的情况下调节计量罐回流量。取样测得反应液ph≈4.5时关闭乳酸进料阀,此

时消耗原料乳酸约1280kg。继续搅拌20分钟后再次取样测得反应液的ph约4.8,开启进料阀补加原料乳酸约50公斤并搅拌10分钟,从反应釜上部视镜观察反应液为澄清状态。

40.开启并设定中转罐i的加热保温系统,将反应釜内的澄清反应液一次输入中转罐i中,维持罐内物料温度为80

±

2℃。开启并设定烛式过滤器的加热保温系统,将中转罐i中的反应液输入烛式过滤器进行粗滤,维持流出烛式过滤器的物料温度为90

±

5℃。开启并设定中转罐ii的加热保温系统,将澄清的滤过液输入中转罐ii中,维持罐内物料温度为90

±

5℃。开启并设定精密过滤器的加热保温系统,将中转罐ii中的反应液输入精密过滤器中继续精滤,精滤后的滤过液输入水解浓缩装置中。

41.3水解

42.进入水解浓缩装置中的物料在90

±

5℃下搅拌水解,利用物料循环泵使其在罐内循环回流。循环回流5min时取样测得料液中乳酸钙(折合无水物)含量为51.2%、乳酸含量为1.65%。保持搅拌和循环泵正常运行,将计量罐中剩余的原料乳酸一次输入水解浓缩装置中(至此总共消耗原料乳酸3200kg),维持罐内物料温度为90

±

5℃。此后每隔30min取样检测,分别测定游离乳酸含量和乳酸总含量。当测得游离乳酸含量为42.8%、乳酸总含量为43.3%时(两者差值《1%),判定水解完成。

43.保持搅拌和循环泵正常运行,启动与水解浓缩装置上部蒸发浓缩口相连的真空装置进行抽真空,待罐内真空度达到-0.07

±

0.02mpa时开启水解浓缩装置上部与循环泵相连的螺旋管换热器进行蒸发浓缩,维持系统真空度-0.07

±

0.02mpa。待物料温度升至110

±

2℃时取样测定,当乳酸钙含量为35.6%、游离乳酸含量为53.2%、乳酸总含量为53.4%时(后两者差值《1%),停止浓缩并维持物料温度为90-110℃。

44.4后处理

45.启动双螺旋输送机和旋转闪蒸干燥机,打开循环泵通往双螺旋输送机的输料阀门,将水解浓缩装置中的物料输送至旋转闪蒸干燥机进行干燥。维持进入双螺旋输送机的液态物料,在末端完全以粉粒状形态进入旋转闪蒸干燥机中。设定旋转闪蒸干燥机的进风温度为120

±

5℃,调节进料速度使出风温度在80

±

5℃范围内,调节旋转闪蒸干燥机的主机转速,使产品细度在25-100目范围的比例≧98%。

46.从旋转闪蒸干燥机输出的物料进入混合机(同时适量添加抗结剂),经验证程序混合均匀后取样检测,其中乳酸钙含量为38.86%、游离乳酸含量为58.00%、总乳酸含量为58.33%、水分含量为1.36%、二氧化硅含量为1.50%。混合好的物料包装、入库,得到成品乳酸粉酸味剂3100

㎏

,总收率约94.3%。

47.实施例2

48.1物料准备

49.碳酸钙调浆:向调浆罐中注入蒸馏水1000kg,在搅拌状态下加入食品级碳酸钙700kg并调制成浆状,至放料结束前保持搅拌。乳酸进料:向计量罐中一次泵入标称含量为88.2%的乳酸3700kg。

50.2反应

51.首先向反应釜中输入原料乳酸约5kg,填充并封闭反应釜底部后立即停止进料。接着将碳酸钙浆料一次输入反应釜,启动反应釜的搅拌和加热装置,设定物料温度为60-80℃。缓慢开启乳酸进料阀,向反应釜中加入原料乳酸,在搅拌状态下使其与碳酸钙反应。反

应过程中结合放出气泡(co2)的剧烈程度以及反应釜内液面高度,在保持进料阀较小开度且不经常变化的情况下调节计量罐回流量。取样测得反应液ph≈4.5时关闭乳酸进料阀,此时消耗原料乳酸约1420kg。继续搅拌20分钟后再次取样测得反应液的ph约4.7,开启进料阀补加原料乳酸约60公斤并搅拌10分钟,从反应釜上部视镜观察反应液为澄清状态。

52.开启并设定中转罐i的加热保温系统,将反应釜内的澄清反应液一次输入中转罐i中,维持罐内物料温度为80

±

2℃。开启并设定烛式过滤器的加热保温系统,将中转罐i中的反应液输入烛式过滤器进行粗滤,维持流出烛式过滤器的物料温度为90

±

5℃。开启并设定中转罐ii的加热保温系统,将澄清的滤过液输入中转罐ii中,维持罐内物料温度为90

±

5℃。开启并设定精密过滤器的加热保温系统,将中转罐ii中的反应液输入精密过滤器中继续精滤,精滤后的滤过液输入水解浓缩装置中。

53.3水解

54.进入水解浓缩装置中的物料在90

±

5℃下搅拌水解,利用物料循环泵使其在罐内循环回流。循环回流5min时取样测得料液中乳酸钙(折合无水物)含量为52.8%、乳酸含量为1.58%。保持搅拌和循环泵正常运行,将计量罐中剩余的原料乳酸一次输入水解浓缩装置中(至此总共消耗原料乳酸3720kg),维持罐内物料温度为90

±

5℃。此后每隔30min取样检测,分别测定游离乳酸含量和乳酸总含量。当第五次测得游离乳酸含量为38.3%、乳酸总含量为39.1%时(两者差值《1%),判定水解完成。

55.保持搅拌和循环泵正常运行,启动与水解浓缩装置上部蒸发浓缩口相连的真空装置进行抽真空,待罐内真空度达到-0.07

±

0.02mpa时开启水解浓缩装置上部与循环泵相连的螺旋管换热器进行蒸发浓缩,维持系统真空度-0.07

±

0.02mpa。待物料温度升至110

±

2℃时取样测定,当乳酸钙含量34.2%、游离乳酸含量为51.8%、乳酸总含量为52.6%时(后两者差值《1%),停止浓缩并维持物料温度为90-110℃。

56.4后处理

57.启动双螺旋输送机和旋转闪蒸干燥机,打开循环泵通往双螺旋输送机的输料阀门,将水解浓缩装置中的物料输送至旋转闪蒸干燥机进行干燥。维持进入双螺旋输送机的液态物料,在末端完全以粉粒状形态进入旋转闪蒸干燥机中。设定旋转闪蒸干燥机的进风温度为120

±

5℃,调节进料速度使出风温度在80

±

5℃范围内,调节旋转闪蒸干燥机的主机转速,使产品细度在25-40目范围的比例≧98%。

58.从旋转闪蒸干燥机输出的物料进入混合机(同时适量添加抗结剂),经验证程序混合均匀后取样检测,其中乳酸钙含量为41.88%、游离乳酸含量为55.01%、总乳酸含量为55.32%、水分含量为1.86%、二氧化硅含量为1.50%。混合好的物料包装、入库,得到成品乳酸粉酸味剂3500

㎏

,总收率约96.3%。

59.实施例3

60.1物料准备

61.碳酸钙调浆:向调浆罐中注入蒸馏水1300kg,在搅拌状态下加入食品级碳酸钙740kg并调制成浆状,至放料结束前保持搅拌。乳酸进料:向计量罐中一次泵入含量为100.2%的乳酸4220kg。

62.2反应

63.首先向反应釜中输入原料乳酸约5kg,填充并封闭反应釜底部后立即停止进料。接

着将碳酸钙浆料一次输入反应釜,启动反应釜的搅拌和加热装置,设定物料温度为60-80℃。缓慢开启乳酸进料阀,向反应釜中加入原料乳酸,在搅拌状态下使其与碳酸钙反应。反应过程中结合放出气泡(co2)的剧烈程度以及反应釜内液面高度,在保持进料阀较小开度且不经常变化的情况下调节计量罐回流量。取样测得反应液ph≈4.5时关闭乳酸进料阀,此时消耗原料乳酸约1320kg。继续搅拌20分钟后再次取样测得反应液的ph约4.7,开启进料阀补加原料乳酸约40公斤并搅拌10分钟,从反应釜上部视镜观察反应液为澄清状态。

64.开启并设定中转罐i的加热保温系统,将反应釜内的澄清反应液一次输入中转罐i中,维持罐内物料温度为80

±

2℃。开启并设定烛式过滤器的加热保温系统,将中转罐i中的反应液输入烛式过滤器进行粗滤,维持流出烛式过滤器的物料温度为90

±

5℃。开启并设定中转罐ii的加热保温系统,将澄清的滤过液输入中转罐ii中,维持罐内物料温度为90

±

5℃。开启并设定精密过滤器的加热保温系统,将中转罐ii中的反应液输入精密过滤器中继续精滤,精滤后的滤过液输入水解浓缩装置中。

65.3水解

66.进入水解浓缩装置中的物料在90

±

5℃下搅拌水解,利用物料循环泵使其在罐内循环回流。循环回流5min时取样测得料液中乳酸钙(折合无水物)含量为53.00%、乳酸含量为1.68%。保持搅拌和循环泵正常运行,将计量罐中剩余的原料乳酸一次输入水解浓缩装置中(至此总共消耗原料乳酸4220kg),维持罐内物料温度为90

±

5℃。此后每隔30min取样检测,分别测定游离乳酸含量和乳酸总含量。当第六次测得游离乳酸含量为48.3%、乳酸总含量为49.1%时(两者差值《1%),判定水解完成。

67.保持搅拌和循环泵正常运行,启动与水解浓缩装置上部蒸发浓缩口相连的真空装置进行抽真空,待罐内真空度达到-0.07

±

0.02mpa时开启水解浓缩装置上部与循环泵相连的螺旋管换热器进行蒸发浓缩,维持系统真空度-0.07

±

0.02mpa。待物料温度升至110

±

2℃时取样测定,当乳酸钙含量为33.12%、游离乳酸含量为56.79%、乳酸总含量为56.90%时(后两者差值《1%),停止浓缩并维持物料温度为90-110℃。

68.4后处理

69.启动双螺旋输送机和旋转闪蒸干燥机,打开循环泵通往双螺旋输送机的输料阀门,将水解浓缩装置中的物料输送至旋转闪蒸干燥机进行干燥。维持进入双螺旋输送机的液态物料,在末端完全以粉粒状形态进入旋转闪蒸干燥机中。设定旋转闪蒸干燥机的进风温度为120

±

5℃,调节进料速度使出风温度在80

±

5℃范围内,调节旋转闪蒸干燥机的主机转速,使产品细度在≥40目范围的比例≧98%。

70.从旋转闪蒸干燥机输出的物料进入混合机(同时适量添加抗结剂),经验证程序混合均匀后取样检测,其中乳酸钙含量为36.00%、游离乳酸含量为61.73%、总乳酸含量为61.88%、水分含量为0.86%、二氧化硅含量为1.50%。混合好的物料包装、入库,得到成品乳酸粉酸味剂4300

㎏

,总收率约95.2%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1