一种适用于低含量芳烃直馏石脑油中芳烃脱除的复合萃取剂及其应用方法与流程

1.本发明涉及一种复合萃取剂,特别是涉及一种适用于低含量芳烃直馏石脑油中芳烃脱除的复合萃取剂及其应用方法。

背景技术:

2.蒸汽裂解制乙烯原料费用占总生产成本的60%

‑

80%,乙烯的裂解原料50%以上是石脑油,而石脑油中的芳烃组分占10wt%,其双烯收率为0,芳烃的存在还容易在裂解过程中生成稠环芳烃,加快裂解炉炉管结焦,脱除石脑油中芳烃即节省裂解原料,同时又优化乙烯操作情况。

3.针对低芳烃含量的石脑油原料,一般可采用加氢精制、吸附分离和液

‑

液萃取脱芳技术分离芳烃。以金属或非金属为催化剂对石脑油进行催化加氢脱芳可以将芳烃脱至0.001%~0.01wt%,但芳烃被转化,其经济价值无法体现。吸附分离工业化装置少,液

‑

液萃取脱芳技术操作条件缓和,萃取剂可循环利用,同时可得到芳烃副产品。

4.cn108203595a公开了一种将柴油馏分抽提得到富含烷烃的抽余油和富含芳烃的富溶剂,富溶剂采用减压蒸馏蒸发出芳烃,再将剩余不易蒸出的重芳烃采用反萃的方法与抽提溶剂进行分离。

5.cn10423772a公开了一种吸附分离石脑油中芳烃的方法,将石脑油通入吸附剂床层,芳烃被吸附,非芳烃则排出吸附剂床层,再向吸附剂床层通入苯或含苯的烷烃为脱附剂对吸附剂床层进行脱附。

6.针对低芳烃含量的原料,萃取剂的选择是关键问题。目前常用的脱芳烃萃取剂有离子液体萃取剂、单一萃取剂和复合萃取剂,

7.cn 110229692a提出了一种从石脑油中分离出环烷烃和芳烃的复配溶剂,萃取剂采用离子液体1

‑

乙基

‑3‑

甲基咪唑双三氟甲磺酸亚铵盐和环丁砜复配而成.

8.cn 104945327a公开了一种抽提分离柴油馏分中芳烃和烷烃的复合溶剂及应用方法,复合溶剂由离子液体和有机溶剂组成,离子液体和有机溶剂的质量比为1

‑

12:1。

9.cn 108003915a公开了使用两种离子液体组成复合溶剂,用于抽提分离柴油馏分中芳烃和烷烃。两种离子液体分为主溶剂a和助溶剂b,二者阳离子均为烷基取代的咪唑或吡啶阳离子,二者阴离子不同,分别选自六氟磷酸跟、四氟硼酸根或双三氟甲基磺酰亚胺根。

10.上述技术均使用离子液体萃取含有芳烃的石油馏分,离子液体虽然具有饱和蒸汽压低、操作条件温和等优点,但其生产成本高、重复利用低。

技术实现要素:

11.本发明的目的是提供一种适用于低含量芳烃直馏石脑油中芳烃脱除的复合萃取剂及其应用方法。具体技术方案如下:

12.一种脱除低含量芳烃直馏石脑油中芳烃的复合萃取剂,原料按重量份组成为:n

‑

n

‑

二甲基亚砜80份,n,n

‑

二甲基甲酰胺(dmf)10

‑

20份,碳酸丙烯酯(pc)8

‑

15份。

13.本发明还提供脱除低含量芳烃直馏石脑油中芳烃的复合萃取剂的应用方法,包括如下步骤:

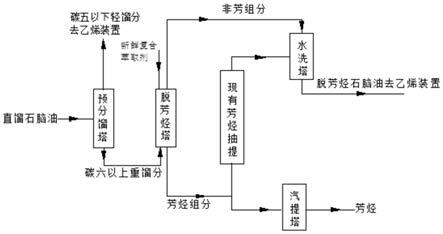

14.①

直馏石脑油通入预分馏塔,塔顶馏出碳五以下轻馏分至乙烯装置进行裂解,塔底馏出碳六以上重馏分至脱芳烃塔进行脱芳烃;

15.②

重馏分石脑油和新鲜复合萃取剂通入脱芳烃塔,脱芳烃塔塔顶馏出非芳组分,塔底馏出芳烃组分,塔顶塔底馏出物均连通至现有芳烃抽提装置;

16.③

非芳组分连通至水洗塔,脱除溶剂后形成脱芳烃石脑油,送至乙烯装置进行裂解;

17.④

芳烃组分连通至汽提塔,得到苯、甲苯等芳烃组分。

18.本发明的有益效果:

19.本发明的复配萃取剂能够从常压直馏石脑油中萃取出低含量芳烃,同时关注萃取剂对芳烃的选择性与溶解度,调控芳烃在两相间的溶解性和选择性。本发明的芳烃萃取工艺能够与通用催化重整装置中的芳烃抽提单元有效结合,节省投资。

附图说明

20.图1为本发明的工艺流程图;

具体实施方式

21.下面结合附图和具体实施例对本发明做进一步说明。

22.实施例1

23.以n

‑

n

‑

二甲基亚砜为主溶剂,n,n

‑

二甲基甲酰胺(dmf)和碳酸丙烯酯(pc)为助溶剂,按质量比为70:20:10配制复配萃取剂。

24.将芳烃含量为9wt%的直馏石脑油通入预分馏塔,压力为0.5mpa,温度为100℃,塔顶馏出小于60℃的轻馏分,塔底产物和新鲜复合萃取剂按质量比2:1在脱芳烃塔进行萃取脱芳烃,萃取压力为0.5mpa,萃取温度为50℃。脱芳烃塔塔顶馏出非芳组分连通至现有芳烃抽提装置的水洗塔,脱除溶剂后形成脱芳烃石脑油,塔底馏出富芳组分连通至现有芳烃抽提装置的汽提塔,得到苯、甲苯等芳烃组分。

25.实施例2

26.以n

‑

n

‑

二甲基亚砜为主溶剂,n,n

‑

二甲基甲酰胺(dmf)和碳酸丙烯酯(pc)为助溶剂,按质量比为80:10:10配制复配萃取剂。

27.将芳烃含量为9wt%的直馏石脑油通入预分馏塔,压力为0.5mpa,温度为100℃,塔顶馏出小于60℃的轻馏分,塔底产物和新鲜复合萃取剂按质量比2:1在脱芳烃塔进行萃取脱芳烃,萃取压力为0.5mpa,萃取温度为50℃。脱芳烃塔塔顶馏出非芳组分连通至现有芳烃抽提装置的水洗塔,脱除溶剂后形成脱芳烃石脑油,塔底馏出富芳组分连通至现有芳烃抽提装置的汽提塔,得到苯、甲苯等芳烃组分。

28.实施例3

29.以n

‑

n

‑

二甲基亚砜为主溶剂,n,n

‑

二甲基甲酰胺(dmf)和碳酸丙烯酯(pc)为助溶

剂,按质量比为65:20:15配制复配萃取剂。

30.将芳烃含量为9wt%的直馏石脑油通入预分馏塔,压力为0.5mpa,温度为100℃,塔顶馏出小于60℃的轻馏分,塔底产物和新鲜复合萃取剂按质量比2:1在脱芳烃塔进行萃取脱芳烃,萃取压力为0.5mpa,萃取温度为50℃。脱芳烃塔塔顶馏出非芳组分连通至现有芳烃抽提装置的水洗塔,脱除溶剂后形成脱芳烃石脑油,塔底馏出富芳组分连通至现有芳烃抽提装置的汽提塔,得到苯、甲苯等芳烃组分。

31.实施例4

32.以n

‑

n

‑

二甲基亚砜为主溶剂,n,n

‑

二甲基甲酰胺(dmf)和碳酸丙烯酯(pc)为助溶剂,按质量比为70:20:10配制复配萃取剂。

33.将芳烃含量为9wt%的直馏石脑油通入预分馏塔,压力为0.5mpa,温度为100℃,塔顶馏出小于60℃的轻馏分,塔底产物和新鲜复合萃取剂按质量比2.5:1在脱芳烃塔进行萃取脱芳烃,萃取压力为0.5mpa,萃取温度为50℃。脱芳烃塔塔顶馏出非芳组分连通至现有芳烃抽提装置的水洗塔,脱除溶剂后形成脱芳烃石脑油,塔底馏出富芳组分连通至现有芳烃抽提装置的汽提塔,得到苯、甲苯等芳烃组分。

34.实施例5

35.以n

‑

n

‑

二甲基亚砜为主溶剂,n,n

‑

二甲基甲酰胺(dmf)和碳酸丙烯酯(pc)为助溶剂,按质量比为70:20:10配制复配萃取剂。

36.将芳烃含量为9wt%的直馏石脑油通入预分馏塔,压力为0.5mpa,温度为100℃,塔顶馏出小于60℃的轻馏分,塔底产物和新鲜复合萃取剂按质量比2.5:1在脱芳烃塔进行萃取脱芳烃,萃取压力为0.6mpa,萃取温度为50℃。脱芳烃塔塔顶馏出非芳组分连通至现有芳烃抽提装置的水洗塔,脱除溶剂后形成脱芳烃石脑油,塔底馏出富芳组分连通至现有芳烃抽提装置的汽提塔,得到苯、甲苯等芳烃组分。

37.实施例6

38.以n

‑

n

‑

二甲基亚砜为主溶剂,n,n

‑

二甲基甲酰胺(dmf)和碳酸丙烯酯(pc)为助溶剂,按质量比为70:20:10配制复配萃取剂。

39.将芳烃含量为9wt%的直馏石脑油通入预分馏塔,压力为0.5mpa,温度为100℃,塔顶馏出小于60℃的轻馏分,塔底产物和新鲜复合萃取剂按质量比2.5:1在脱芳烃塔进行萃取脱芳烃,萃取压力为0.5mpa,萃取温度为52℃。脱芳烃塔塔顶馏出非芳组分连通至现有芳烃抽提装置的水洗塔,脱除溶剂后形成脱芳烃石脑油,塔底馏出富芳组分连通至现有芳烃抽提装置的汽提塔,得到苯、甲苯等芳烃组分。

40.产品质量对比:

41.编号实施例1实施例2实施例3实施例4实施例5实施例6脱芳石脑油性质

ꢀꢀꢀꢀꢀꢀ

组成wt%

ꢀꢀꢀꢀꢀꢀ

烷烃98.7295.4295.5899.599.0499.21芳烃0.911.040.980.530.870.61产率77.3875.4976.1080.0479.0279.94富芳烃油性质

ꢀꢀꢀꢀꢀꢀ

组成wt%

ꢀꢀꢀꢀꢀꢀ

芳烃39.4235.4938.4245.7941.4143.87产率22.6224.5123.9019.9620.9820.06

42.从上述实施例和表格数据可以看出,本发明提供的用于低含量芳烃抽提的复配溶剂,能够有效抽提出石脑油中的低含量芳烃,并将抽余油和抽提相与现有芳烃抽提装置结合,最终得到的脱芳石脑油可作为优质乙烯裂解原料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1