一种卧式焦炉用煤饼捣固装置的制作方法

1.本实用新型涉及窑炉设备,尤其涉及一种卧式焦炉用煤饼捣固装置。

背景技术:

2.焦炭是固体燃料的一种,由煤在约1000℃的高温条件下经干馏而获得,按用途不同分为冶金焦炭、铸造用焦和化工用焦三大类,主要用于冶炼钢铁或其他金属,亦可用作制造水煤气、气化和化学工业等的原料。

3.焦炭生产采用焦炉设备,焦炉通常由耐火砖和耐火砌块砌成炉子结构,是用煤炼制焦炭的窑炉。

4.焦炭生产中需要先对散煤进行捣固,形成煤饼,通常采用煤饼捣固装置来进行煤饼捣固作业。目前市面上常见的煤饼捣固装置包括:煤箱和带捣固机构的捣固小车,煤箱由托煤板、固定挡板、后挡板、左挡板和右挡板合围构成顶部敞开的长方体箱体结构,固定挡板固定于基座上,托煤板通过前后移动结构设置于基座上,后挡板设置于托煤板的后端上,带捣固机构的捣固小车通过移动平台行走于煤箱的上部。工作时通过捣固机构对煤箱中的散煤进行捣固,捣固结束后,将左挡板和右挡板分别向外直接拉开,使煤饼的左右两侧壁分别与左挡板、右挡板分离脱模,但是这种直开式脱模方式在脱模过程中,煤饼的左右两侧壁极易粘接于左挡板和右挡板上,这不仅会破坏煤饼的完整度,还容易造成煤饼侧壁塌方,给工作人员增加工作量,减缓生产节奏,产能得不到提高。

技术实现要素:

5.本实用新型所需解决的技术问题是:提供一种结构简单、左挡板和右挡板脱模过程中保证煤饼左右两侧壁光滑完整的卧式焦炉用煤饼捣固装置。

6.为解决上述问题,本实用新型采用的技术方案是:所述的一种卧式焦炉用煤饼捣固装置,包括:煤箱和带捣固机构的捣固小车,煤箱由托煤板、固定挡板、后挡板、左挡板和右挡板合围构成顶部敞开的长方体箱体结构,固定挡板固定于基座上,托煤板通过前后移动结构设置于基座上,后挡板设置于托煤板的后端上;在位于左挡板左侧的基座上固定设置有若干左立柱,且各左立柱由前至后呈一字排开;在每个左立柱上均铰接有至少一根第一铰接杆,在各第一铰接杆的另一端均铰接有第一连接架,各第一连接架均固定连接于左挡板的左侧壁上,且各第一铰接杆均相互平行,在左挡板与基座之间设置有至少一个驱动左挡板向左前方向移动或向右后方向移动的第一搓动机构;在位于右挡板右侧的基座上固定设置有若干右立柱,且各右立柱由前至后呈一字排开,在每个右立柱上均铰接有至少一根第二铰接杆,在各第二铰接杆的另一端均铰接有第二连接架,各第二连接架均固定连接于右挡板的右侧壁上,且各第二铰接杆均相互平行,在右挡板与基座之间设置有至少一个驱动右挡板向右前方向移动或向左后方向移动的第二搓动机构。

7.本方案中第一搓动机构的数量优选二个。每个第一搓动机构的结构为:在位于左挡板左侧的基座上固定安装有第一安装座,第一油缸的缸体铰接于第一安装座上,第一油

缸的伸出杆朝向前方或后方,在第一油缸的伸出杆上铰接有第一安装架,第一安装架固定安装于左挡板的左侧壁上;且每个第一搓动机构中的第一油缸的伸出杆的朝向一致。

8.本方案中第二搓动机构的数量优选二个。每个第二搓动机构的结构为:在位于右挡板右侧的基座上固定安装有第二安装座,第二油缸的缸体铰接于第二安装座上,第二油缸的伸出杆朝向前方或后方,在第二油缸的伸出杆上铰接有第二安装架,第二安装架固定安装于右挡板的右侧壁上;且每个第二搓动机构中的第二油缸的伸出杆的朝向一致。

9.焦炭生产中,捣固好的煤饼直接被推入焦炉的碳化室炼焦,炼焦的过程中,煤饼的上层存在一定烧损现象,损耗较大;此外,炼焦后不可避免会残留焦粉焦丁,造成资源浪费,因而煤资源利用率不是很理想。为了实现焦粉焦丁废物利用,以及降低煤饼上层的烧损率,本方案在捣固小车的移动平台上固定安装有带物料进料口的焦粉斗,在焦粉斗的底部开设有长方体形状的物料出料口;物料出料口与带驱动装置的星型卸料器的顶部进料口固定并连通,在星型卸料器的底部出料口处固定连接有长方体筒体形状的延伸套筒;在延伸套筒上套装有与延伸套筒的外侧壁轮廓对应匹配的长方体筒体形状的活动导套,活动导套的底端出口位于煤箱的上方,在焦粉斗和活动导套之间设置有滑移驱动装置,在滑移驱动装置的驱动下,活动导套相对于延伸套筒向上或向下运动至所需位置后维持在该位置不动。

10.目前市面上常见的滑移驱动装置的种类繁多,理论上来说,只要能实现本方案中使“活动导套相对于延伸套筒向上或向下运动至所需位置后维持在该位置不动”的目的滑移驱动装置均可采用。本方案优选如下结构:所述的滑移驱动装置的结构为:二个驱动油缸的缸体通过各自对应的上安装座固定安装于焦粉斗上,且二个驱动油缸的伸出杆指向正下方,二个驱动油缸的伸出杆底端通过各自对应的下安装座固定安装于活动导套上,且二个驱动油缸相对于焦粉斗的竖向中心线呈左右对称分布。采用上述结构的滑移驱动装置具有结构简单、操作维护方便、滑移驱动装置占用空间小、活动导套向上或向下移动的平稳性好等优势。

11.进一步地,前述的一种卧式焦炉用煤饼捣固装置,其中,在位于物料进料口下方的焦粉斗的外侧壁上安装有至少一个用于测量焦粉斗中的物料重量的称重模块。

12.进一步地,前述的一种卧式焦炉用煤饼捣固装置,其中,称重模块的数量设置为四个:第一称重模块、第二称重模块、第三称重模块和第四称重模块;四个称重模块的位置分布为:第一称重模块和第二称重模块分布于焦粉斗的前侧壁上,且相对于焦粉斗的前侧壁的竖向中心线呈左右对称分布;第三称重模块和第四称重模块分布于焦粉斗的后侧壁上,且相对于焦粉斗的后侧壁的竖向中心线呈左右对称分布。

13.进一步地,前述的一种卧式焦炉用煤饼捣固装置,其中,在位于物料进料口下方的焦粉斗的外侧壁上安装有用于测量焦粉斗中的物料高度的料位计,料位计位于称重模块的上方。

14.进一步地,前述的一种卧式焦炉用煤饼捣固装置,其中,活动导套右边缘至右挡板的左侧壁的距离h1为50

±

2毫米,活动导套左边缘至左挡板的右侧壁的的距离h2为50

±

2毫米。

15.进一步地,前述的一种卧式焦炉用煤饼捣固装置,其中,所述的焦粉斗由上至下依次由长方体筒状结构的上焦粉斗和喇叭状筒体结构的下焦粉斗构成;物料进料口位于上焦粉斗的顶部,下焦粉斗的顶部敞开口为与上焦粉斗的底部敞开口密封对接的长方体上开

口,下焦粉斗的底部敞开口为物料出料口,物料出料口前后方向的宽度小于长方体上开口前后方向的宽度,物料出料口左右方向的长度小于长方体上开口左右方向的长度,且焦粉斗的前侧壁和后侧壁呈前后对称,焦粉斗的左侧壁和右侧壁呈左右对称。

16.焦粉斗的物料进料口位于焦粉斗的顶部,在位于焦粉斗上方还悬设有自动放料阀门,料位计与称重模块的数据输送线均与控制系统信号连接,自动放料阀门的控制线、移动平台的驱动控制线、星型卸料器的驱动装置的驱动控制线、第一搓动机构的驱动控制线、第二搓动机构的驱动控制线均与控制系统连接,以实现自动化控制。

17.本实用新型的有益效果是:

①

将左挡板和右挡板的脱模方式由传统直开式脱模方式改进成左挡板向左前方向移动脱模、右挡板向右前方向移动脱模的搓动式脱模方式,能够很好地保证捣固成型后的煤饼脱模后左右侧壁的光滑性和完整性,脱模后不易造成煤饼侧壁有部分粘附于左挡板和右挡板的现象,更不易出现煤饼侧壁塌方现象,大大降低了工作人员的工作量,生产节奏得以提高,大大提高了煤饼制焦产量;

②

铺焦粉装置将煤饼炼焦后残留的焦粉焦丁回收利用,铺设于煤饼的上层,既能实现废物利用、提高煤资源利用率、节约自然资源,又能降低煤饼炼焦时上层的烧损率,铺设焦粉焦丁的煤饼相比不铺设焦粉焦丁的煤饼的烧损率减少80%以上,提高焦炭产能,降低企业生产成本。

附图说明

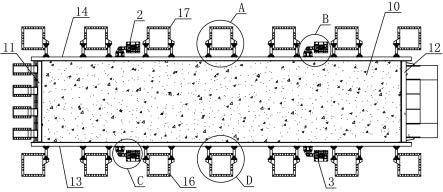

18.图1是本实用新型所述的一种卧式焦炉用煤饼捣固装置的结构示意图。

19.图2是图1俯视方向的结构示意图。

20.图3是图2中a部分的局部放大结构示意图。

21.图4是图2中b部分的局部放大结构示意图。

22.图5是图2中d部分的局部放大结构示意图。

23.图6是图2中c部分的局部放大结构示意图。

24.图7是本是实用新型所述的卧式焦炉用煤饼捣固装置的第二种实施例的结构示意图。

25.图8是图7中铺焦粉装置的结构示意图。

26.图9是图7中左视方向、去除固定挡板后的局部结构示意图。

27.图10是图9中的局部放大结构示意图。

具体实施方式

28.下面结合附图及优选实施例对本实用新型所述的技术方案作进一步详细的说明。

29.为便于描述,本方案中涉及的“前”、“后”、“左”、“右”均以如下定义为准:位于图1左手边的方向定义为“前”,位于图1右手边的方向定义为“后”。和前面定义的“前”、“后”方向统一,则位于图2上方的方向定义为“右”,位于图2下方的方向定义为“左”。同样和前面方向定义统一,则位于图9左手边的方向定义为“右”,位于图9右手边的方向定义为“左”。下述实施例中所有涉及的方向词位置均以上述定义为准则。

30.实施例一

31.传统的卧式焦炉用煤饼捣固装置,包括:煤箱1和对煤箱1中的散煤进行捣固的带捣固机构的捣固小车,煤箱1由托煤板15、固定挡板11、后挡板12、左挡板13和右挡板14合围

构成顶部敞开的长方体箱体结构,固定挡板11固定于基座上,托煤板15通过前后移动结构设置于基座上,后挡板12设置于托煤板15的后端上,参见图1和图2所示。这里基座是安放煤箱1的基础,在实际使用中,基座可以是厂房地面的水泥地,也可以是固定安装在地面上的机架、钢板等等,基座的选择属于常规设计,这里不做要求。此外,前后移动结构可以采用导轨滚轮形式,托煤板15通过导轨滚轮形式在外力作用下向前或向后移动,导轨滚轮形式也属于比较成熟的技术,因而这里不对导轨滚轮形式的具体结构展开赘述。

32.本实施例中所述的一种卧式焦炉用煤饼捣固装置是对传统的卧式焦炉用煤饼捣固装置进行改进,改进之处在于左挡板13和右挡板14向外打开脱模的方式不同,将左挡板13和右挡板14的脱模方式由传统直开式脱模方式改进成左挡板13向左前方向移动脱模、右挡板14向右前方向移动脱模的搓动式脱模方式,具体结构如下:

33.如图2和5所示,在位于左挡板13的左侧的基座上固定设置有若干左立柱16,且各左立柱16由前至后呈一字排开形成一列,此时各左立柱16所处列的直线与左挡板13平行。在每个左立柱16上均铰接有至少一根第一铰接杆161,在各第一铰接杆161的另一端均铰接有第一连接架162,各第一连接架162均固定连接于左挡板13的左侧壁上,且各第一铰接杆161均相互平行。此时,向前推动左挡板13的过程中,各第一铰接杆161均绕自身与对应左立柱16的铰接点a逆时针摆动,从而使左挡板13沿左前方向移动,远离托煤板15,实现左挡板13搓动脱模目的;反之,向后推动左挡板13的过程中,各第一铰接杆161均绕自身与对应左立柱16的铰接点a顺时针摆动,从而使左挡板13沿右后方向移动,靠近托煤板15直至左挡板13重新抵靠于托煤板15的左侧上,如图2和图5所示为左挡板13抵靠于托煤板15的左侧上的位置状态图。

34.本实施例在左挡板13与基座之间还设置有至少一个驱动左挡板13向左前方向移动或向右后方向移动的第一搓动机构3。第一搓动机构3的数量优先设置为二个。如图2和图6所示,每个第一搓动机构3的结构为:在位于左挡板13的左侧的基座上固定安装有第一安装座31,第一油缸32的缸体铰接于第一安装座31上,第一油缸32的伸出杆33朝向前方或后方,在第一油缸32的伸出杆33上铰接有第一安装架34,第一安装架34固定安装于左挡板13上;且每个第一搓动机构中的第一油缸32的伸出杆33的朝向一致。以图6所示第一油缸32的伸出杆33朝向前方为例进行说明,第一油缸32的伸出杆33向前伸出的过程中实现向前推动左挡板13的目的,第一油缸32的伸出杆33向后缩回的过程中实现向后推动左挡板13的目的。

35.如图2和3所示,在位于右挡板14的右侧的基座上固定设置有若干右立柱17,且各右立柱17由前至后呈一字排开形成一列,此时各右立柱17所处列的直线与右挡板14平行。在每个右立柱17上均铰接有至少一根第二铰接杆171,在各第二铰接杆171的另一端均铰接有第二连接架172,各第二连接架172均固定连接于右挡板14的右侧壁上,且各第二铰接杆171均相互平行。此时,向前推动右挡板14的过程中,各第二铰接杆171均绕自身与对应右立柱17的铰接点b顺时针摆动,从而使右挡板14沿右前方向移动,远离托煤板15,实现右挡板14搓动脱模目的;反之,向后推动右挡板14的过程中,各第二铰接杆171均绕自身与对应右立柱17的铰接点b逆时针摆动,从而使右挡板14沿左后方向移动,靠近托煤板15直至右挡板14重新抵靠于托煤板15的右侧上,如图2和图3所示为右挡板14抵靠于托煤板15的右侧上的位置状态图。

36.本实施例在右挡板14与基座之间还设置有至少一个驱动右挡板14向右前方向移动或向左后方向移动的第二搓动机构2。第二搓动机构2的数量优先设置为二个。如图2和图4所示,每个第二搓动机构2的结构为:在位于右挡板14的右侧的基座上固定安装有第二安装座21,第二油缸22的缸体铰接于第二安装座21上,第二油缸22的伸出杆23朝向前方或后方,在第二油缸22的伸出杆23上铰接有第二安装架24,第二安装架24固定安装于右挡板14上;且每个第二搓动机构中的第二油缸22的伸出杆23的朝向一致。以图4所示第二油缸22的伸出杆23朝向前方为例进行说明,第二油缸22的伸出杆23向前伸出的过程中实现向前推动右挡板14的目的,第二油缸22的伸出杆23向后缩回的过程中实现向后推动右挡板14的目的。

37.将左挡板13和右挡板14的脱模方式由传统直开式脱模方式改进成左挡板13向左前方向移动脱模、右挡板14向右前方向移动脱模的搓动式脱模方式,能够很好地保证捣固成型后的煤饼1脱模后左右侧壁的光滑性和完整性,脱模后不易造成煤饼1侧壁有部分粘附于左挡板13和右挡板14的现象,更不易出现煤饼10侧壁塌方现象,大大降低了工作人员的工作量,生产节奏得以提高,大大提高了煤饼制焦产量,降低企业生产成本。

38.实施例二

39.本实施例是在实施例二的基础上在捣固小车上设置有铺焦粉装置。

40.如图7、图8和图9所示,本实施例中所述的铺焦粉装置包括:设置于捣固小车上的移动平台40,在移动平台40上固定安装有带物料进料口的焦粉斗4,焦粉斗4能通过移动平台40相对于煤箱1向前或向后水平移动。在焦粉斗4的底部开设有长方体形状的物料出料口。物料出料口与带驱动装置71的星型卸料器7的顶部进料口固定并连通,在星型卸料器7的底部出料口处固定安装有长方体筒体形状的延伸套筒8。在延伸套筒8上套装有与延伸套筒8的外侧壁轮廓对应匹配的长方体筒体形状的活动导套9,活动导套9的底端出口位于煤箱1后端、后挡板12内侧上方,在焦粉斗4和活动导套9之间设置有滑移驱动装置,在滑移驱动装置的驱动下,活动导套9相对于延伸套筒8向上或向下运动至所需位置后维持在该位置不动。

41.其中,驱动星型卸料器7的驱动装置71可以采用市面上常见的驱动装置,属于成熟设备,比如带传动带的电机等结构,这里不对驱动装置做要求。滑移驱动装置可以采用市面上常见的多种种类的滑移驱动装置,只要能实现活动导套9相对于延伸套筒8向上或向下运动至所需位置并保持在该位置即可。

42.本实施例中所述的滑移驱动装置的结构为:二个驱动油缸6的缸体通过各自对应的上安装座61固定安装于焦粉斗4上,且二个驱动油缸6的伸出杆60指向正下方。二个驱动油缸6的伸出杆60底端通过各自对应的下安装座62固定安装于活动导套9上。

43.二个油缸6的伸出杆60同步向上缩回,拉动活动导套9相对于延伸套筒8向上运动至所需位置后,二个油缸6的伸出杆60保持该位置不变,此时活动导套9所处高度不会干涉煤饼10的捣固作业。将煤箱1中的散煤捣固成煤饼10后,二个油缸6的伸出杆60同步向下伸出,推动活动导套9相对于延伸套筒8向下运动至所需位置后,二个油缸6的伸出杆60保持该位置不变,此时就可以进行后续焦粉焦丁铺设工作了。

44.为使二个油缸6能更加平稳地推动活动导套9相对于延伸套筒8向上或向下运动,而不会因偏斜出现卡死、磨损等现象,本实施例将二个驱动油缸6的位置设置成相对于焦粉

斗4的竖向中心线呈左右对称分布的位置。

45.采用上述结构的滑移驱动装置具有结构简单、操作维护方便、滑移驱动装置占用空间小等优势。

46.煤经捣固煤饼装置捣固压实后,铺焦粉装置通过移动平台40移动到捣固煤饼装置的出料口端处,如图7所示位置。在滑移驱动装置的驱动下,活动导套9相对于延伸套筒8向下运动至煤饼10的后端上方,且活动导套9的下端边缘与煤饼10的上表面间隙控制在30~50mm。托煤板15后端由装煤推焦车拉动,启动装煤推焦车的驱动装置,使装煤推焦车拉动托煤板15向后匀速移动,与此同时星型卸料器7在驱动装置71的驱动下使焦粉斗4中的焦粉焦丁源源不断向下输出,从而将焦粉焦丁均匀铺设于向后均速移动的煤饼10的上表面上。

47.为便于更加充分地利用焦粉焦丁,减少浪费,本实施例中对活动导套9的底部开口的大小进行设计:如图10所示,活动导套9右边缘至右挡板14的左侧壁的距离h1为50

±

2毫米,活动导套9左边缘至左挡板13的右侧壁的距离h2为50

±

2毫米。焦粉焦丁在铺设过程中会向左右两个方向溢出,设置h1和h2能够保证在减少焦粉焦丁浪费的基础上使焦粉焦丁充分铺设在煤饼10的上表面上,最大程度的利用资源,降低资源浪费率。

48.为便于焦粉焦丁更好地下料,如图8和图9所示,本实施例中所述的焦粉斗4由上至下依次由长方体筒状结构的上焦粉斗41和喇叭状筒体结构的下焦粉斗42构成。下焦粉斗42的顶部敞开口为与上焦粉斗41的底部敞开口密封对接的长方体上开口,下焦粉斗42的底部敞开口为与星型卸料器7的顶部进料口密封对接的物料出料口,物料出料口前后方向的宽度小于长方体上开口前后方向的宽度,物料出料口左右方向的长度小于长方体上开口左右方向的长度,且焦粉斗4的前侧壁和后侧壁呈前后对称,焦粉斗4的左侧壁和右侧壁呈左右对称。

49.采用铺焦粉装置将煤饼10炼焦后残留的焦粉焦丁回收利用,铺设于煤饼10的上层,既能实现废物利用、提高煤资源利用率、节约自然资源,又能降低煤饼10炼焦时上层的烧损率,铺设焦粉焦丁的煤饼10相比不铺设焦粉焦丁的煤饼10的烧损率减少80%以上,提高焦炭产能,降低企业生产成本。

50.本实施例在位于物料进料口下方的焦粉斗4的外侧壁上安装有至少一个用于测量焦粉斗4中的物料重量的称重模块。称重模块的数量优先选择设置为四个:第一称重模块51、第二称重模块52、第三称重模块53和第四称重模块。四个称重模块的位置分布为:第一称重模块51和第二称重模块52分布于焦粉斗4的前侧壁上,且相对于焦粉斗4的前侧壁的竖向中心线呈左右对称分布。第三称重模块53和第四称重模块分布于焦粉斗4的后侧壁上,且相对于焦粉斗4的后侧壁的竖向中心线呈左右对称分布。以提高称重模块测量的精确度。

51.本实施例在位于物料进料口下方的焦粉斗4的外侧壁上安装有用于测量焦粉斗4中的物料高度的料位计54,料位计54位于各称重模块的上方。

52.在实际操作过程中,在焦粉斗4的物料进料口处上方还悬设有放料阀门,如若需要往焦粉斗4内加料时,则焦粉斗4通过移动平台40移动到放料阀门下部,打开放料阀门,向焦粉斗4内补充焦粉焦丁,以避免出现在铺设过程中焦粉焦丁用尽而没有补充到位的现象。为实现自动化作业,可以将放料阀门设置成自动放料阀门,自动放料阀门的开启与关闭由控制系统控制,移动平台40带动焦粉斗4前后移动的驱动装置也由控制系统控制,料位计54与称重模块的数据输送线与控制系统信号连接,控制系统能够实时获取料位计54检测到的物

料高度值和称重模块的重量数据,并与控制系统设置的物料最轻值进行比较,如若焦粉斗4内焦粉焦丁重量不满足于1个煤饼10表面铺设的重量值,则控制移动平台40,使焦粉斗4通过移动平台40自动移动到自动放料阀门下部,打开自动放料阀门,向焦粉斗4内补充焦粉焦丁,当焦粉焦丁高度到达料位计54的高度值时,通过控制系统自动关闭自动放料阀门,实现智能化控制。

53.还可以使自动放料阀门的控制线、移动平台的驱动控制线、星型卸料器的驱动装置的驱动控制线、第一搓动机构的驱动控制线、第二搓动机构的驱动控制线、带捣固机构的捣固小车的控制线均与控制系统连接,通过控制系统实现各动作的控制,已实现全自动化作业。

54.以上所述仅是本实用新型的较佳实施例,并非是对本实用新型作任何其他形式的限制,而依据本实用新型的技术实质所作的任何修改或等同变化,仍属于本实用新型要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1