一种静液压变速箱的制作方法

1.本实用新型涉及到一种工程机械设备用变速箱,具体的说是一种静液压变速箱。

背景技术:

2.在工程机械领域,通过液压马达驱动车桥行驶的方案逐渐增多,其液压马达与车桥之间一般通过变速箱进行高低速切换。

3.然而,由于变速箱直接与液压马达连接,因此,在需要换挡时,液压马达会对变速箱形成较大的阻力矩,导致待接合齿轮转速很快降为0,而换挡机构在车辆行驶惯性的带动下仍有较高转速,为避免换挡机构与齿轮打齿,所以,目前静液压变速箱通常需要停车换挡。这就导致设备工作效率降低,人员劳动强度增加。

4.为了解决这类问题,现有的技术也提供了多种解决方案,比如专利cn206971304u 所述,通过控制系统来进行换挡保护,然而,该专利虽然避免了齿轮打齿,但换挡时仍然需要进行停车操作。又比如专利cn206971305u所述,用摩擦片代替换挡机构,虽然可以实现行驶中换挡,但系统复杂,润滑冷却较麻烦,成本较高,且摩擦片装配在输出端,承受的扭矩较大,会加速其磨损。

技术实现要素:

5.为了解决现有工程机械中的静液压变速箱需要停车的状态才能进行换挡的问题,本实用新型提供了一种静液压变速箱,该变速箱采用同步器进行换挡,实现了在不停车的状态下换挡,降低了劳动强度,提高了设备工作效率。

6.本实用新型为解决上述技术问题所采用的技术方案为:一种静液压变速箱,其内设置有输入齿轮轴和输出齿轮轴,在输入齿轮轴上设置有高档位主动齿轮和低档位主动齿轮,且高档位主动齿轮和低档位主动齿轮分别通过与两者啮合的高档位从动齿轮和低档位从动齿轮实现动力的传递,所述输出齿轮轴上位于高档位从动齿轮和低档位从动齿轮之间的位置设置有同步器,且同步器的拨叉与液压缸驱动的拨叉轴连接,通过向液压缸内注入或抽出液压油来带动拨叉轴和拨叉的移动,进而实现输入齿轮轴的动力通过高档位从动齿轮或低档位从动齿轮传递给输出齿轮轴。

7.作为上述静液压变速箱的一种优化方案,所述输入齿轮轴的一端设置有内花键孔,并通过该内花键孔与马达的外花键轴连接,实现将马达输出的动力传递给输入齿轮轴。

8.作为上述静液压变速箱的另一种优化方案,所述输入齿轮轴的一端设置有内花键孔,并通过该内花键孔与一离合器的输出轴连接,该离合器的内花键输入轴与马达的外花键轴连接,实现通过离合器控制马达与输入齿轮轴之间的动力传输。

9.作为上述静液压变速箱的另一种优化方案,所述拨叉轴的一端伸入到液压缸内,在拨叉轴处于液压缸内的部分上设置有带动拨叉轴同步移动的固定活塞和在拨叉轴上移动的滑动活塞,且固定活塞和滑动活塞的边缘均与液压缸内壁配合,并将液压缸内沿拨叉轴的轴向分隔为第一油腔、第二油腔和第三油腔,在液压缸的壁上分别设置有l档油口、h档

油口和n档油口,这三个油口分别与三个油腔一一对应连通,通过这三个油口分别向三个油腔内注入或抽出液压油,实现固定活塞带动拨叉轴往复移动,进而通过拨叉实现同步器与高档位从动齿轮或低档位从动齿轮的结合来传递动力。

10.作为上述静液压变速箱的另一种优化方案,所述l档油口和n档油口分别处于拨叉轴移动方向的两端,并分别与第一油腔和第三油腔连通,h档油口处于两者之间,并与第二油腔连通;

11.当l档油口和n档油口同时进油,h档油口回油时,固定活塞和滑动活塞相向运动至两者碰触,此时,拨叉轴带动同步器的拨叉运动,并使高档位从动齿轮和低档位从动齿轮均脱离结合,变速箱处于空档位置;

12.当h档油口和n档油口同时进油,l档油口回油时,固定活塞和滑动活塞均朝向l档油口一侧运动至极限位置,此时,拨叉轴带动同步器的拨叉运动,并使高档位从动齿轮与同步器及输出轴结合,变速箱处于高档位置;

13.当l档油口进油,h档油口和n档油口同时回油时,固定活塞和滑动活塞均朝向n档油口一侧运动至极限位置,此时,拨叉轴带动同步器的拨叉运动,并使低档位从动齿轮与同步器及输出轴结合,变速箱处于低档位置。

14.作为上述静液压变速箱的另一种优化方案,所述液压缸的内壁由直径不等的大直径部和小直径部连接形成的凸字形结构,大直径部和小直径部连接处形成卡台,所述滑动活塞一侧具有伸入小直径部内的细延伸段,且细延伸段为圆筒状,其内壁与拨叉轴配合形成第二油腔,细延伸段外壁与液压缸的内壁之间具有连通第二油腔和h档油口的过油通道,滑动活塞的另一侧具有与大直径部匹配的粗延伸段,该粗延伸段也为圆筒状,其外壁与大直径部配合,内壁与拨叉轴表面形成空腔,在拨叉轴的端部具有第二卡环,第二卡环与固定活塞之间形成滑动活塞的移动范围,且在粗延伸段顶住大直径部与小直径部连接处形成的卡台时,细延伸段顶住固定活塞的侧面。

15.作为上述静液压变速箱的另一种优化方案,所述固定活塞的一侧与拨叉轴上的定位台肩抵紧,另一侧利用拨叉轴上的第一卡环固定,从而实现其带动拨叉轴同步移动。

16.作为上述静液压变速箱的另一种优化方案,所述液压缸包括一端开口的缸体和通过限位螺钉设置在开口上的端盖。

17.与现有技术相比,本实用新型具有如下有益效果:

18.1)本实用新型通过在变速箱的输出齿轮轴上高档位从动齿轮和低档位从动齿轮之间安装同步器,之后再利用液压油缸来带动拨叉轴移动,进而控制同步器的拨叉在高档位从动齿轮和低档位从动齿轮之间啮合,实现了不停车换挡的功能,降低了劳动强度,提高了设备工作效率;

19.2)为了避免在换挡时马达的阻力矩影响变速箱,本实用新型的变速箱的输入齿轮轴上连接有一个离合器,使马达输入的动力经过离合器后传递给输入齿轮轴,这样在换挡时,断开离合器即可避免马达的阻力矩影响变速箱;

20.3)本实用新型通过液压缸进出油口的设计及组合,仅用一个液压缸及两个活塞就可以操控高、低、空三个档位,简化换挡结构,提高产品寿命。

附图说明

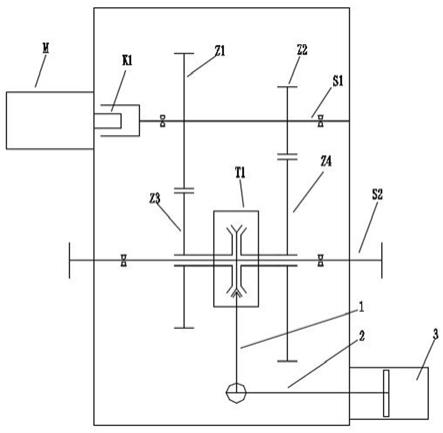

21.图1为本实用新型的传动原理示意图;

22.图2为加装离合器后的传动原理示意图;

23.图3为液压缸的结构示意图;

24.图4为液压缸两个活塞的细节结构图;

25.图5为变速箱处于高档时两个活塞位置图;

26.图6为变速箱处于空档时两个活塞位置图;

27.图7为变速箱处于低档时两个活塞位置图;

28.附图标记:m、马达,k1、内花键孔,k2、内花键输入轴,z1、高档位主动齿轮,z2、低档位主动齿轮,z3、高档位从动齿轮,z4、低档位从动齿轮,s1、变速箱输入齿轮轴,s2、变速箱输出齿轮轴,t1、同步器,c、离合器,1、拨叉,2、拨叉轴,201、定位台肩,202、第二卡环,203、第一卡环,3、液压缸,301、缸体,302、端盖,303、限位螺钉,304、l档油口,305、h档油口,306、n档油口,307、小直径部,308、大直径部,4、固定活塞,401、第一油腔,402、第二油腔,403、第三油腔,404、过油通道,5、滑动活塞,501、细延伸段,502、粗延伸段。

具体实施方式

29.下面结合具体实施例对本实用新型的技术方案做进一步的阐述和说明。本实用新型以下各实施例中所用的各种部件和设备单元(比如马达、液压缸、活塞、活塞的密封、齿轮轴、齿轮和同步器、离合器等),其结构和连接方式均为本领域技术人员所熟知的,因此,不在此进行赘述。

30.实施例1

31.如图1所示,一种静液压变速箱,其内设置有输入齿轮轴s1和输出齿轮轴s2,在输入齿轮轴s1上设置有高档位主动齿轮z1和低档位主动齿轮z2,且高档位主动齿轮z1和低档位主动齿轮z2分别通过与两者啮合的高档位从动齿轮z3和低档位从动齿轮z4实现动力的传递,所述输出齿轮轴s2上位于高档位从动齿轮z3和低档位从动齿轮z4之间的位置设置有同步器t1,且同步器t1的拨叉1与液压缸3驱动的拨叉轴2连接,通过向液压缸3内注入或抽出液压油来带动拨叉轴2和拨叉1的移动,进而实现输入齿轮轴s1的动力通过高档位从动齿轮z3或低档位从动齿轮z4传递给输出齿轮轴s2。

32.在本实施例中,输入齿轮轴s1的一端设置有内花键孔k1,k1与马达的外花键轴直接连接,从而将马达动力传递给输入齿轮轴s1,而s1上固定有高低档主动齿轮z1、z2;其主动齿轮z1、z2与从动齿轮z3、z4分别直接啮合,z3、z4则分别通过滚针轴承安装在输出轴s2上,输出轴s2中段在z3与z4之间安装有同步器t1,而输出轴s2两端则分别安装法兰盘,以通过万向轴与前后车桥进行连接。最终实现动力从液压马达传输到前后车桥。

33.上述同步器t1与拨叉1及拨叉轴2相对固定在一起,而拨叉轴2与液压缸3内的活塞连接在一起,从而,对液压缸的不同位置施于油压,就可以带动活塞及拨叉轴2运动,最终带动拨叉1及同步器t1的左右运动,实现同步器t1与齿轮z3或z4的接合。

34.在本实施例中,同步器t1的结构和安装、连接方法均为本领域技术人员所熟知,因此不在此进行赘述。

35.以上为本实用新型的基本实施方式,可在以上基础上做进一步的改进、优化和限

定,从而得到以下各实施例:

36.实施例2

37.本实施例是在实施例1的基础上所做的一种优化方案,其主体结构与实施例1相同,改进点在于:如图1所示,所述输入齿轮轴s1的一端设置有内花键孔k1,并通过该内花键孔k1与马达m的外花键轴连接,实现将马达m输出的动力传递给输入齿轮轴s1。

38.实施例3

39.本实施例是在实施例1的基础上所做的另一种优化方案,其主体结构与实施例1相同,改进点在于:如图2所示,所述输入齿轮轴s1的一端设置有内花键孔k1,并通过该内花键孔k1与一离合器c的输出轴连接,该离合器c的内花键输入轴k2与马达m的外花键轴连接,实现将马达m输出的动力传递给输入齿轮轴s1。

40.在本实施例中,马达的外花键输出轴直接与液压离合器c的内花键输入轴k2连接,而离合器c的输出轴则与变速箱输入齿轮轴s1的内花键孔k1连接,从而将马达动力传递给输入齿轮轴s1;而且可以在换挡时断开离合器c,从而避免马达的阻力矩影响变速箱;

41.而变速箱的输入齿轮轴s1上固定有高低档主动齿轮z1、z2;其主动齿轮z1、z2与从动齿轮z3、z4分别直接啮合,z3、z4则分别通过滚针轴承安装在输出轴s2上,输出轴s2中段在z3与z4之间安装有同步器t1,同步器t1可左右运动,以便结合z3或z4,从而实现动力从z3或z4传动给输出轴s2,而输出轴s2两端则分别安装法兰盘,以通过万向轴与前后车桥进行连接,最终实现动力从液压马达传输到前后车桥。

42.在本实施例中,离合器c是作为一个可选模块安装在变速箱上的,具有如下特点:

43.1)离合器c可以是液压、气动、电磁等形式;

44.2)离合器c是作为一个模块安装在变速箱输入端的,如果液压马达的规格较小,即阻力矩较小时,对变速箱的影响不大时,也可以不安装离合器,只配套同步器即可实现行驶中换挡;

45.3)随着技术的发展,可能通过电控液等方式,实现在换挡过程中对马达阻力矩的调整,则此种情况下,也可以取消离合器模块。

46.实施例4

47.本实施例是在实施例1的基础上所做的另一种优化方案,其主体结构与实施例1相同,改进点在于:如图3和4所示,所述拨叉轴2的一端伸入到液压缸3内,在拨叉轴2处于液压缸3内的部分上设置有带动拨叉轴2同步移动的固定活塞4和在拨叉轴2上移动的滑动活塞5,且固定活塞4和滑动活塞5的边缘均与液压缸3内壁配合,并将液压缸3内沿拨叉轴2的轴向分隔为第一油腔401、第二油腔402和第三油腔403,在液压缸3的壁上分别设置有l档油口304、h档油口305和n档油口306,这三个油口分别与三个油腔一一对应连通,通过这三个油口分别向三个油腔内注入或抽出液压油,实现固定活塞4带动拨叉轴2往复移动,进而通过拨叉1实现同步器t1与高档位从动齿轮z3或低档位从动齿轮z4的结合来传递动力。

48.实施例5

49.本实施例是在实施例4的基础上所做的一种优化方案,其主体结构与实施例4相同,改进点在于:如图3和4所示,所述l档油口304和n档油口306分别处于拨叉轴2移动方向的两端,并分别与第一油腔401和第三油腔403连通,h档油口305处于两者之间,并与第二油腔402连通;

50.当l档油口304和n档油口306同时进油,h档油口305回油时,固定活塞4和滑动活塞5相向运动至两者碰触,此时,拨叉轴2带动同步器t1的拨叉1运动,并使高档位从动齿轮z3和低档位从动齿轮z4均脱离结合,变速箱处于空档位置;

51.当h档油口305和n档油口306同时进油,l档油口304回油时,固定活塞4和滑动活塞5均朝向l档油口304一侧运动至极限位置,此时,拨叉轴2带动同步器t1的拨叉1运动,并使高档位从动齿轮z3与同步器t1及输出轴s1结合,变速箱处于高档位置;

52.当l档油口304进油,h档油口305和n档油口306同时回油时,固定活塞4和滑动活塞5均朝向n档油口306一侧运动至极限位置,此时,拨叉轴2带动同步器t1的拨叉1运动,并使低档位从动齿轮z4与同步器t1及输出轴s1结合,变速箱处于低档位置。

53.在本实施例中,当l档油口304与n档油口306同时进油,而h档油口305回油时,固定活塞4向右移动,而滑动活塞5则向左移动,当滑动活塞5向左移动到一定位置并与固定活塞4顶紧时,不再移动;同样的,固定活塞4向右移动到一定位置并与滑动活塞5顶紧时即不再移动,此位置即为空档位置,见附图6;

54.当h档油口305与n档油口306同时进油,而l档油口304回油时,固定活塞4将向左移动,滑动活塞5右侧受力大于左侧受力,即,滑动活塞5右侧推力更大,所以,液压油将推动滑动活塞5也向左移动,直至其顶紧固定活塞4,同时,由于第二卡环202的限位,所以拨叉轴2向左移动到一定位置时,第二卡环202与滑动活塞5接触,而滑动活塞5又被限制(即无法继续向左移动),因此,拨叉轴2达到此位置后,也不再移动,此位置即为高档位置,见附图5;

55.当l档油口304进油,n档油口306与h档油口305回油时,固定活塞4向右移动,并推动滑动活塞5一起向右移动,直至拨叉轴2碰到液压缸3内的极限位置,则拨叉轴2停止运动,此位置即为低档位置,见附图7。

56.实施例6

57.本实施例是在实施例4的基础上所做的另一种优化方案,其主体结构与实施例4相同,改进点在于:如图3和4所示,所述液压缸3的内壁由直径不等的大直径部308和小直径部307连接形成的凸字形结构,大直径部308和小直径部307连接处形成卡台,所述滑动活塞5一侧具有伸入小直径部307内的细延伸段501,且细延伸段501为圆筒状,其内壁与拨叉轴2配合形成第二油腔402,细延伸段501外壁与液压缸3的内壁之间具有连通第二油腔402和h档油口305的过油通道404,滑动活塞5的另一侧具有与大直径部308匹配的粗延伸段502,该粗延伸段502也为圆筒状,其外壁与大直径部308配合,内壁与拨叉轴2表面形成空腔,在拨叉轴2的端部具有第二卡环202,第二卡环202与固定活塞4之间形成滑动活塞5的移动范围,且在粗延伸段502顶住大直径部308与小直径部307连接处形成的卡台时,细延伸段501顶住固定活塞4的侧面。

58.在本实施例中的过油通道404实际上是细延伸段501外壁和液压缸3内壁之间的缝隙,该缝隙与h档油口305连通,但是由于第二油腔402是由细延伸段501内壁和拨叉轴2配合形成的,而滑动活塞5本身在拨叉轴2上滑动,即使其运行到左极限位置与固定活塞4配合将第二油腔402封闭,在通过h档油口305注油时,在油压作用下,也能使滑动活塞5和固定活塞4产生缝隙,进而使液压油进入到第二油腔402内;

59.当然,为了便于在上述情况下,液压油更顺利进入到第二油腔402内,可以在细延伸段501上设置贯通其内外壁的通孔,利用该通孔将第二油腔402和过油通道404连通。

60.本实施例当然也可以在实施例5的基础上做进一步的改进,此时,其主体结构与实施例5相同,改进点与本实施例上述的改进点相同。

61.在实施例5的基础上改进时,当h档油口305与n档油口306同时进油,而l档油口304回油时,固定活塞4将向左移动,滑动活塞5右侧受力大于左侧受力,即,滑动活塞5右侧推力更大,所以,液压油将推动滑动活塞5也向左移动,直至其顶紧卡台;此时固定活塞4继续向右移动,直到顶到滑动活塞5时,也不再移动(这是因为滑动活塞5受力面积大于固定活塞4,所以固定活塞4被滑动活塞5限位,而滑动活塞5被大直径部308端部的卡台定位);同时,由于第二卡环202的限位,所以拨叉轴2向左移动到一定位置时,第二卡环202与滑动活塞5接触,而滑动活塞5又被限制(即无法继续向左移动),因此,拨叉轴2达到此位置后,也不再移动,此位置即为高档位置,见附图5;

62.其余档位与实施例4相同。

63.实施例7

64.本实施例是在实施例4的基础上所做的另一种优化方案,其主体结构与实施例4相同,改进点在于:如图3和4所示,所述固定活塞4的一侧与拨叉轴2上的定位台肩201抵紧,另一侧利用拨叉轴2上的第一卡环203固定,从而实现其带动拨叉轴2同步移动。

65.实施例8

66.本实施例是在实施例4的基础上所做的另一种优化方案,其主体结构与实施例4相同,改进点在于:如图3和4所示,所述液压缸3包括一端开口的缸体301和通过限位螺钉303设置在开口上的端盖302。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1