一种锚机刹车带基材的制作方法

1.本发明属于刹车带技术领域,尤其涉及一种锚机刹车带。

背景技术:

2.锚机是船上用于收放锚及锚链的机械,用人力、蒸汽机、电动机、液压马达等作为动力,通常安装在船的首楼甲板上。其发展趋势是用一台机组实现起锚、系泊、自动系泊和带缆等作业。其有两种作用,一种是固定船位:如船舶在需要长时间等候进港或其他作业而停航时,抛锚而固定船位。另一种则是协助操纵:如船舶停靠拥挤泊位时,提前抛锚拖航以控制余速和船首与码头之间的角度。

3.中国专利文献(公开号:cn104196921a)公开了一种锚机,包括:铰接在一起、共同环抱在锚机刹车毂上的左刹车带和右刹车带,左刹车带一端通过一组销轴与锚机机架固定连接,左刹车带另一端通过第二组销轴与右刹车带一端连接,右刹车带末端通过第三组销轴与曲柄总成固定连接;曲柄总成另与刹车油缸的活塞杆传动连接。

4.一般锚机的基座中都装有刹车带,由于其工作在海洋环境中,刹车带会经常接触到海水,而海水呈酸性,海水正常情况下不会腐蚀包芯纱的外层纤维。但是由于外层纤维在生产过程中会掺入杂质,而这些杂质接触到海水便容易被腐蚀。杂质被腐蚀光后,外层纤维上便会形成一个个凹坑,外层纤维的强度便会下降,刹车带会因此过早损坏。

技术实现要素:

5.本发明要解决的技术问题是:提供一种用于制作锚机刹车带基材的包芯纱,该锚机刹车带抗海水腐蚀性好,能够有效提升锚机刹车带的使用寿命。

6.本发明解决上述技术问题所采取的技术方案:一种锚机刹车带基材,由包芯纱编制而成,所述包芯纱包括:芯纱和皮纱,芯纱外侧包裹有第一皮纱层和第二皮纱层,芯纱包括相互捻合的无碱玻璃纤维和黄铜丝,第一皮纱层由腈纶纤维和粘胶纤维混纺而成,第二皮纱由高硅氧玻璃纤维和粘胶纤维混纺而成,第一皮纱和第二皮纱通过空气摩擦纺纱机依次均匀缠包在芯纱表面,所述的高硅氧玻璃纤维经过酸滤沥处理,酸滤沥处理后的高硅氧玻璃纤维表面涂有浸润剂。

7.高硅氧玻璃纤维是一种优良的耐高温、耐磨的增强材料,用其作为包芯纱的外层包材可以有效增强包芯纱的摩擦性能。酸滤沥处理可以使高硅氧玻璃纤维内的杂质减少,使其氧化硅的含量可以达到98%左右。酸滤沥处理后的高硅氧玻璃纤维不仅物理性能更好,同时还能抵抗海水的腐蚀。酸滤沥处理后,浸润剂可以填补酸滤沥处理后的那些凹坑同时为高硅氧玻璃纤维镀上一层保护膜。

8.更进一步地,高硅氧玻璃纤维经过酸滤沥处理,对酸滤沥处理后的高硅氧玻璃纤维进行热等静压烧结,处理后的高硅氧玻璃纤维表面涂有浸润剂。酸滤沥处理过后,此时的高硅氧玻璃纤维结构疏松,强度下降。使用热等静压烧结处理可使玻璃纤维产生线性收缩,从而提高高硅氧玻璃纤维的强度。

9.更进一步地,滤沥所用的酸为盐酸。由于海水含盐量能大,海水能电离出类似盐酸的氢离子。使用盐酸能更好的模拟海洋环境,去除易被海水腐蚀的杂质。

10.更进一步地,盐酸的浓度为5mol/l。通过查阅高氧硅玻璃纤维酸滤沥处理的相关资料,发现盐酸浓度为5mol/l时,沥滤后的高氧硅玻璃纤维强度保留率最高。高氧硅玻璃纤维中的羟基进一步聚合脱水补强玻璃网络体,实现高氧硅玻璃纤维强度的提升。

11.更进一步地,无碱玻璃纤维选用直径为9-12μm的短切玻璃纤维。短切玻璃纤维相对一般玻璃纤维其与金属纤维的捻合度更好,且捻合后不易打结。因为捻合后打结会使玻璃纤维变得更容易磨损。

12.更进一步地,短切玻璃纤维经过微膨化处理,膨化温度为150摄氏度,膨化压力为0.2兆帕。因为现有的膨体机的膨化腔的工作压力一般设置为0.6兆帕~0.7兆帕,在对无碱玻璃纤维进行膨化后,无碱玻璃纤维会被充分膨化开,但是无碱玻璃纤维的抗拉强度也会急剧散失,但膨化压力选用0.2兆帕则不会出现这种情况。

13.更进一步地,无碱玻璃纤维表面涂覆有浸润剂,浸润剂的组分为:偶联剂0.4~1.2%,表面活性剂0.3~1%,粘结剂5.5~7.5%,防霉剂0.02~0.11%,ph值调节剂0.3~0.8%,以及89~94%的去离子水。浸润剂具有良好的浸透效果,还能提升无碱玻璃纤维的抗拉性能和防断裂能力。

14.更进一步地,所述黄铜丝横截面直径为0.12mm,铜含量为62%、锌含量为38%,或横截面直径为0.15mm,铜含量为65%、锌含量为35%。这两种规格的黄铜线能与微膨化无碱玻璃纤维形成较好的配合效果,使编制的包芯纱不易断裂。

15.更进一步地,高硅氧玻璃纤维和粘胶纤维在混纺前通过表面活性剂进行浸泡。纤维之间抱合力不足的情况下,皮纱在混纺时无法聚集在一起,通过表面活性剂使纤维聚在一起。

16.与现有技术相比,本发明所提供的包芯纱具有两层保护层,对内芯提供多一层的保护。同时选用酸滤沥处理后的高硅氧玻璃纤维作为包芯纱的外层材料,这种高硅氧玻璃纤维具有耐高温、耐磨和耐腐蚀等优良性能,可以很好保护内层的短切无碱玻璃纤维。同时短切无碱玻璃纤维的抗拉性能和防断裂性能十分优越,作为内芯能够提升刹车带的延展性。通过对内芯及皮纱的改进,可有效提升锚机刹车带的使用寿命。

附图说明

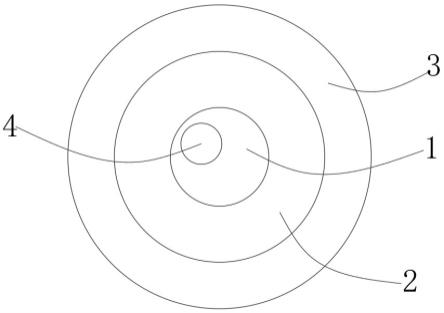

17.图1:包芯纱的截面图。

18.图中:1、芯纱;2、第一皮纱层;3、第二皮纱层;4、黄铜丝。

具体实施方式

19.包芯纱一般以强力和弹力都较好的合成纤维长丝为芯丝,外层由棉、毛、粘胶纤维等短纤维一起加捻而纺制成,其兼具长丝芯纱和外包短纤维的优良性能。包芯纱可用于制成刹车带,其制成的刹车带具有耐磨性好,摩擦系数理想、使用寿命长等优点。

20.锚机是重要的船舶辅助机械设备,它的运行状况直接影响着船舶的安全。船舶作业的过程中,经常需要停泊在锚地或系泊于码头上。锚机的锚和锚链都特别重,且抛锚时水越深,锚链的加速度越快。因此锚机对刹车带的要求特别高,锚机刹车带的基材必须具备耐

高温、耐磨和耐腐蚀性。而现有包芯纱锚机刹车带的基材内的杂质较多,容易被海水腐蚀而过早老化。有相关调查表明,80%的锚机的故障都是锚机刹车带引起的,在深海中锚机发生故障容易导致船舶颠覆,后果是十分严重的。

21.由于现有锚机刹车带的性能不够理想,导致人们在使用时,刹车带的磨损在总厚度的二分之一时便需要进行更换,而在海面上因风浪因素的影响,更换刹车带十分费时费力。本发明的刹车带在磨损占总厚度的0.65以下时都能稳定工作。可实现一次航海换一次刹车带,刹车带可在停泊时更换。

22.如图所示,一种锚机刹车带基材,由包芯纱编制而成,所述包芯纱包括:芯纱1和皮纱,芯纱1外侧包裹有第一皮纱层2和第二皮纱层3,芯纱1包括相互捻合的无碱玻璃纤维和黄铜丝4,第一皮纱层2由腈纶纤维和粘胶纤维混纺而成,第二皮纱层3由高硅氧玻璃纤维和粘胶纤维混纺而成,第一皮纱和第二皮纱通过空气摩擦纺纱机依次均匀缠包在芯纱1表面。

23.选用的高硅氧玻璃纤维经过酸滤沥处理,对酸滤沥处理后的高硅氧玻璃纤维进行热等静压烧结,处理后的高硅氧玻璃纤维表面涂有浸润剂。

24.高等静压烧结是指通过高温和各向均衡的高压气体的共同作用,使高硅氧玻璃纤维达到烧结致密化的工艺方法。适用于制造形状复杂的制品,可提高制品的致密度和性能。

25.其中滤沥选用浓度为5mol/l的盐酸,无碱玻璃纤维选用直径为9-12μm的短切玻璃纤维。这些短切玻璃纤维经过微膨化处理,膨化温度为150摄氏度,膨化压力为0.2兆帕。

26.选用的无碱玻璃纤维表面还涂覆有浸润剂,浸润剂的组分为:偶联剂0.4~1.2%,表面活性剂0.3~1%,粘结剂5.5~7.5%,防霉剂0.02~0.11%,ph值调节剂0.3~0.8%,以及89~94%的去离子水。

27.其中,黄铜丝4优选为横截面直径为0.12mm,铜含量为62%、锌含量为38%,或横截面直径为0.15mm,铜含量为65%、锌含量为35%的黄铜丝4。

28.优选地,高硅氧玻璃纤维和粘胶纤维在混纺前通过表面活性剂进行浸泡。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1