一种关于产品装载状态的检测方法与流程

1.本技术涉及产品装载状态检测的技术领域,具体地涉及一种关于产品装载状态的检测方法。

背景技术:

2.在多通道bmu测试方法里,一般的测试流程是:使用载板将多个dut被测器件放置到其槽位内起装载作用,整体送进测试治具,通过下压探针模组,将探针压到dut的测点上,建立网络连接关系,然后进行产品性能测试,为了保证探针与dut测点的接触效果良好,一般需要将探针模组下压到底,直至与载板贴合。

3.而dut的装载一般是通过人工放置或者自动化机器放置,在此过程中,若产品放置不良如移出槽位,在下压探针模组时,将存在压坏产品的风险。

4.测试设备工作时,需要将多个dut被测器件放置到载板的槽位里起装载作用,然后将探针下压到dut被测器件的测点上,进行测试。此过程中,为了确保探针能稳定地接触到dut的测点,需要将探针模组整体下压到载板上,直至贴合,如果产品的放置偏出了槽位,下压探针模组时,就有压坏产品的风险。

5.针对上述风险,需对产品装载后的状态进行检查,确保产品在载板上不能出现移位或翘起的状态,避免产品被压坏,而常见的检查方法是人工检查,在产品装载到载板上之后,通过人工来检查产品是否放好,在大量生产的场合中,此方法将耗费大量人力。

6.如公开号为cn109719051a的一项中国专利,其公开了一种自动检测产品状态的产线设备,该申请主要通过产线设备在分拨装置和传送装置的末端之间依次设置有第一检测装置和第一剔废口,通过第一检测装置用于检测产品的位置状态是否存在异常状况,第一剔废口用于剔除位置状态处于异常状况的产品,但是该种检测方式属于静态位置检测,主要用于检测盒体的优良率,不适用于对治具上的产品以及进行动态扫描检测,因此无法满足对放置在槽位的产品摆放位置是否正确进行检测。

7.如公开号为cn212371587u的一项中国专利,其公开了一种产品放置状态检测设备,该申请是通过所述驱动组件驱动所述检测机构向下运动,并与运动至其正下方的被测产品进行接触并导通,从而根据检测机构输出的信号可 以确定被测产品是否放置正确,实现了被测产品放置状态的自动化检测,而本方案所要解决的问题是如何高效、准确地将载板上产品的摆放状态进行检测,来防止出现移位或翘起的状态,则通过接触并导通的方式进行检测并不可行。

技术实现要素:

8.本技术所要解决的技术问题是克服现有技术的不足,提供了一种检测效率高、准确度高以及十分便捷的关于产品装载状态的检测方法,来解决现有dut检测时人工检测产品装载状态易出错、效率低下以及检测不方便等问题。

9.本技术所采用的技术方案是:所述检测方法所用到的关于产品装载状态的检测设

备包括载具平台、dut检测平台、激光检测模组、产品载板、激光高度校对模组、上位机以及mcu模块,所述dut检测平台可上下移动设置在所述载具平台上方,所述dut检测平台上设置有驱动组件,所述激光检测模组设置在所述驱动组件的活动端,所述产品载板和所述激光高度校对模组均设置在所述载具平台上;所述检测方法包括以下步骤:s1、将装有dut产品的所述产品载板放置到所述载具平台上;s2、由所述上位机发送控制指令控制所述dut检测平台上的所述dut检测平台带动所述激光检测模组向下移动并靠近所述激光高度校对模组,所述激光高度校对模组对所述激光检测模组的位置进行检测校对,并将校对信息发送至所述mcu模块,反馈位置信息误差超过规定范围,则所述上位机自动控制驱动所述dut检测平台带动所述激光检测模组上下移动,重新调整位置至规定范围内,再进行下一步骤;s3、所述上位机发送测试指令控制所述激光检测模组进行信号测试,所述激光检测模组反馈高电平信号至所述mcu模块,则处于正常状态,若所述激光检测模组反馈低电平信号至所述mcu模块,所述上位机发送指令优先进行自我调试,所述上位机驱动所述驱动组件的信号接收端单独进行左右移动的对位调整,若通过一次调整后所述激光检测模组继续处于低电平信号状态,则所述mcu模块报警,由人工干预进行对位调整,所述激光检测模组工作正常后,再进行下一步骤;s4、由所述上位机发送指令控制所述驱动组件带动所述激光检测模组从左至右或从右至左进行扫描,若所述激光检测模组反馈信号至所述mcu模块一直处于高电平状态,则产品全部摆放正常,若所述激光检测模组在移动过程中反馈信号至所述mcu模块间断性处于高电平状态,则标明产品未全部摆放正常,此时所述mcu模块报警,并需要人工进行重新摆放,循环本步骤的工作,当所述激光检测模组在重新摆放后反馈信号至所述mcu模块一直处于高电平状态,再进行下一步骤;s5、由所述上位机发送指令控制所述dut检测平台向下移动,所述dut检测平台对所述产品载板上的产品进行检测,完成工作后,所述dut检测平台上升复位;s6、重复步骤s1-s6,实现检测产品装载状态是否正常,并完成dut检测的工作。

10.一个优选方案是,其特征在于,所述dut检测平台底部设置有探针检测板,所述探针检测板与所述载板治具上的产品相配合。

11.一个优选方案是,所述驱动组件包括设置在所述dut检测平台两侧的驱动电机以及同步带组件,所述同步带组件与所述驱动电机的输出端传动连接,所述同步带组件的活动端设置有安装支架,所述激光检测模组包括两组分别设置不同所述安装支架上的激光传感器,两组所述激光传感器对射配合。

12.一个优选方案是,所述激光高度校对模组包括两组高度自检垫块和若干垫片,所述高度自检垫块设置在所述载具平台上,若干所述垫片设置在所述高度自检垫块和所述载具平台之间,通过设置所述垫片的数目调节所述高度自检垫块的高度,所述高度自检垫块设置有位置比对突起,所述位置比对突起便于参考所述激光检测模组调节位置高度。

13.一个优选方案是,所述激光检测模组的信号端光线与所述产品载板上表面之间竖直距离设置在1mm-2mm之间。

14.本发明的有益效果:

本发明需要将装有dut产品的所述产品载板放置到所述载具平台上,由所述上位机发送控制指令控制所述dut检测平台上的所述dut检测平台带动所述激光检测模组向下移动并靠近所述激光高度校对模组,所述激光高度校对模组对所述激光检测模组的位置进行检测校对,并将校对信息发送至所述mcu模块,反馈位置信息误差超过规定范围,则所述上位机自动控制驱动所述dut检测平台带动所述激光检测模组上下移动,重新调整位置至规定范围内,再进行下一步骤,所述上位机发送测试指令控制所述激光检测模组进行信号测试,所述激光检测模组反馈高电平信号至所述mcu模块,则处于正常状态,若所述激光检测模组反馈低电平信号至所述mcu模块,所述上位机发送指令优先进行自我调试,所述上位机驱动所述驱动组件的信号接收端单独进行左右移动的对位调整,若通过一次调整后所述激光检测模组继续处于低电平信号状态,则所述mcu模块报警,由人工干预进行对位调整,所述激光检测模组工作正常后,再进行下一步骤,由所述上位机发送指令控制所述驱动组件带动所述激光检测模组从左至右或从右至左进行扫描,若所述激光检测反馈信号至所述模组mcu模块一直处于高电平状态,则产品全部摆放正常,若所述激光检测模组在移动过程中反馈信号至所述模组mcu模块间断性处于高电平状态,则标明产品未全部摆放正常,此时所述模组mcu模块报警,并需要人工进行重新摆放,循环本步骤的工作,当所述激光检测模组在重新摆放后反馈信号至所述模组mcu模块一直处于高电平状态,再进行下一步骤,由所述上位机发送指令控制所述dut检测平台向下移动,所述dut检测平台对所述产品载板上的产品进行检测,完成工作后,所述dut检测平台上升复位,实现检测产品装载状态是否正常,并完成dut检测的工作,从而实现了对载板上产品摆放位置高效、准确的自动化检测。

附图说明

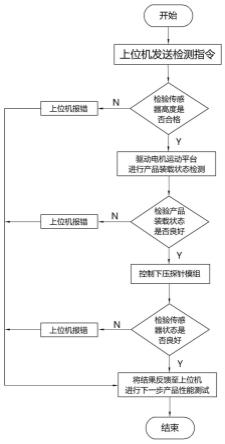

15.图1是本发明的测试流程及方法示意图;图2是本发明的立体结构示意图;图3是本发明的测试步骤示意图;图4是本发明的检测方法关系示意图;图5是本发明的激光对射电平原理示意图。

具体实施方式

16.为了更清楚的理解本技术的特征和优点,下面通过实例并结合附图1至附图5对本技术进行进一步的说明。在本实施例中,所述检测方法所用到的关于产品装载状态的检测设备包括载具平台1、dut检测平台2、激光检测模组3、产品载板4、激光高度校对模组5、上位机以及mcu模块,所述dut检测平台2可上下移动设置在所述载具平台1上方,所述dut检测平台2上设置有驱动组件21,所述激光检测模组3设置在所述驱动组件21的活动端,所述产品载板4和所述激光高度校对模组5均设置在所述载具平台1上;所述检测方法包括以下步骤:s1、将装有dut产品的所述产品载板4放置到所述载具平台1上;s2、由所述上位机发送控制指令控制所述dut检测平台2上的所述dut检测平台2带动所述激光检测模组3向下移动并靠近所述激光高度校对模组5,所述激光高度校对模组5对所述激光检测模组3的位置进行检测校对,并将校对信息发送至所述mcu模块,反馈位置

信息误差超过规定范围,则所述上位机自动控制驱动所述dut检测平台2带动所述激光检测模组3上下移动,重新调整位置至规定范围内,再进行下一步骤;s3、所述上位机发送测试指令控制所述激光检测模组3进行信号测试,所述激光检测模组3反馈高电平信号至所述mcu模块,则处于正常状态,若所述激光检测模组3反馈低电平信号至所述mcu模块,所述上位机发送指令优先进行自我调试,所述上位机驱动所述驱动组件21的信号接收端单独进行左右移动的对位调整,若通过一次调整后所述激光检测模组3继续处于低电平信号状态,则所述mcu模块报警,由人工干预进行对位调整,所述激光检测模组3工作正常后,再进行下一步骤;s4、由所述上位机发送指令控制所述驱动组件21带动所述激光检测模组3从左至右或从右至左进行扫描,若所述激光检测模组3反馈信号至所述mcu模块一直处于高电平状态,则产品全部摆放正常,若所述激光检测模组3在移动过程中反馈信号至所述mcu模块间断性处于高电平状态,则标明产品未全部摆放正常,此时所述mcu模块报警,并需要人工进行重新摆放,循环本步骤的工作,当所述激光检测模组3在重新摆放后反馈信号至所述mcu模块一直处于高电平状态,再进行下一步骤;s5、由所述上位机发送指令控制所述dut检测平台2向下移动,所述dut检测平台2对所述产品载板4上的产品进行检测,完成工作后,所述dut检测平台2上升复位;s6、重复步骤s1-s6,实现检测产品装载状态是否正常,并完成dut检测的工作。

17.在本实施例中,所述dut检测平台2底部设置有探针检测板,所述探针检测板与所述载板治具上的产品相配合。

18.在本实施例中,所述驱动组件21包括设置在所述dut检测平台2两侧的驱动电机以及同步带组件22,所述同步带组件22与所述驱动电机的输出端传动连接,所述同步带组件22的活动端设置有安装支架23,所述激光检测模组3包括两组分别设置不同所述安装支架23上的激光传感器31,两组所述激光传感器31对射配合,提高检测精度和检测效果。

19.在本实施例中,所述激光高度校对模组5包括两组高度自检垫块和若干垫片,所述高度自检垫块设置在所述载具平台1上,若干所述垫片设置在所述高度自检垫块和所述载具平台1之间,通过设置所述垫片的数目调节所述高度自检垫块的高度,所述高度自检垫块设置有位置比对突起,所述位置比对突起便于参考所述激光检测模组3调节位置高度。

20.在本实施例中,所述激光检测模组3的信号端光线与所述产品载板4上表面之间竖直距离设置在1mm-2mm之间。

21.本技术的工作原理:本技术在工作过程中,将装有dut产品的所述产品载板4放置到所述载具平台1上,由所述上位机发送控制指令控制所述dut检测平台2上的所述dut检测平台2带动所述激光检测模组3向下移动并靠近所述激光高度校对模组5,所述激光高度校对模组5对所述激光检测模组3的位置进行检测校对,并将校对信息发送至所述mcu模块,反馈位置信息误差超过规定范围,则所述上位机自动控制驱动所述dut检测平台2带动所述激光检测模组3上下移动,重新调整位置至规定范围内,再进行下一步骤,所述上位机发送测试指令控制所述激光检测模组3进行信号测试,所述激光检测模组3反馈高电平信号至所述mcu模块,则处于正常状态,若所述激光检测模组3反馈低电平信号至所述mcu模块,所述上位机发送指令优先进行自我调试,所述上位机驱动所述驱动组件21的信号接收端单独进行左右移动的对位调

整,若通过一次调整后所述激光检测模组3继续处于低电平信号状态,则所述mcu模块报警,由人工干预进行对位调整,所述激光检测模组3工作正常后,再进行下一步骤,由所述上位机发送指令控制所述驱动组件21带动所述激光检测模组3从左至右或从右至左进行扫描,若所述激光检测模组3反馈信号至所述mcu模块一直处于高电平状态,则产品全部摆放正常,若所述激光检测模组3在移动过程中反馈信号至所述mcu模块间断性处于高电平状态,则标明产品未全部摆放正常,此时所述mcu模块报警,并需要人工进行重新摆放,循环本步骤的工作,当所述激光检测模组3在重新摆放后反馈信号至所述mcu模块一直处于高电平状态,再进行下一步骤,由所述上位机发送指令控制所述dut检测平台2向下移动,所述dut检测平台2对所述产品载板4上的产品进行检测,完成工作后,所述dut检测平台2上升复位,实现检测产品装载状态是否正常,并完成dut检测的工作。

22.虽然本技术的实施例是以实际方案来描述的,但是并不构成对本技术含义的限制,对于本领域的技术人员,根据本说明书对其实施方案的修改及与其他方案的组合都是显而易见的。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1