一种多功能低压双室炉的制作方法

[0001]

本实用新型属于铸造设备技术领域,更具体地说,是涉及一种多功能低压双室炉。

背景技术:

[0002]

目前,低压铸造车轮用的双室炉,参见图3及图4,包括加压室和加铝静置室,加压室的加热结构是通过三根辐射式硅碳加热棒进行加热,用于铝液进出的升液管设置在加压室的中间位置,如果生产一模四件转向节,则需要四根升液管,此时升液管的位置正好需要设置在第一和第三根辐射式加热器的位置,升液管的位置与辐射式加热器的位置发生干涉,无法布置四根升液管。

[0003]

而对于加铝静置室,为防止加压室加压时铝液倒流损坏加热单元,生产过程中炉门是微开的,由于生产转向节一般温度在710℃,而三根辐射式加热器设置在加铝静置室的上部,辐射造成室内温度不均衡,导致进入加压室内的液体温度不稳定、不均匀,影响铸造产品的质量。

技术实现要素:

[0004]

本实用新型的目的在于提供一种多功能低压双室炉,旨在解决现有双室炉的加压室无法布置多根升液管、加铝静置室加热不均匀的问题。

[0005]

为实现上述目的,本实用新型采用的技术方案是:提供一种多功能低压双室炉,包括加压室和加铝静置室,所述加压室的炉盖上设有五个用于对应安装五根升液管的安装孔,其中四个所述安装孔呈矩形分布,一个所述安装孔位于所述矩形的中心;所述加压室的侧壁设有一组第一辐射式加热器,所述第一辐射式加热器的安装位置处于构成所述矩形边长的两个所述安装孔的中间,与安装的所述升液管不发生干涉;所述加压室的底部还设有从所述加压室侧壁插入的第一浸入式加热器,所述第一浸入式加热器位于安装的所述升液管的下方,与安装的所述升液管不发生干涉;所述加铝静置室的侧壁设有第二辐射式加热器,所述加铝静置室还设有自上向下插入的第二浸入式加热器。

[0006]

作为本申请另一实施例,所述加压室的底部设有两组所述第一浸入式加热器。

[0007]

作为本申请另一实施例,所述第一辐射式加热器位于两组所述第一浸入式加热器的中间,所述第一辐射式加热器的安装位置与两组所述第一浸入式加热器的安装位置构成等腰三角形。

[0008]

作为本申请另一实施例,所述第一辐射式加热器位于所述加压室的中上部。

[0009]

作为本申请另一实施例,所述加铝静置室的侧壁设有两组所述第二辐射式加热器,两组所述第二辐射式加热器位于所述加铝静置室的中上部。

[0010]

作为本申请另一实施例,所述第二浸入式加热器位于两组所述第二辐射式加热器的中间。

[0011]

作为本申请另一实施例,所述第二浸入式加热器的下端伸入所述加铝静置室的底部。

[0012]

作为本申请另一实施例,所述第二浸入式加热器从所述加铝静置室的炉盖的中心向下插入所述加铝静置室内。

[0013]

本实用新型提供的一种多功能低压双室炉的有益效果在于:与现有技术相比,本实用新型一种多功能低压双室炉,第一,加压室的炉盖上设有五个用于对应安装五根升液管的安装孔,其中四个安装孔呈矩形分布,一个安装孔位于矩形的中心,通过改造设计,当需要同时生产四个产品时,将处于矩形四角的四个安装孔上安装升液管,而处于矩形中心的安装孔用端盖封口,即可生产一模四件转向节,当只需要生产一个产品时,可以将周围的四个安装孔用端盖封堵,通过改造,实现一模一腔和一模四腔之间的互换,便于根据生产实际需要进行调整,提高了设备的生产性能和适用性能。

[0014]

第二,为实现一模四腔的转换,保留了加压室的一个第一辐射式加热器,第一辐射式加热器的安装位置处于构成矩形边长的两个安装孔的中间,加压室原有安装的三个第一辐射式加热器,将影响周围的四个升液管的辐射式加热器去掉,这样两侧的辐射式加热器就不会对周围安装的四个升液管发生干涉;而加压室的底部还设有与安装的升液管不发生干涉的第一浸入式加热器,利用升液管下方的空间安装第一浸入式加热器,满足加压室的加热温度,保证铸造产品需要的温度。通过对加压室的改进,不仅实现了一模一腔和一模四腔之间的转换,而且提高了铸造的效率,提高了铸造能源的利用效率,扩大了双室炉的适用性。

[0015]

第三,通过在加铝静置室设有第二辐射式加热器和第二浸入式加热器,利用浸入式加热器伸入的深度深的特点,提高加铝静置室内加热的均匀性,提高加铝静置室内液体的温度均匀性,保证铸造产品需要的液体温度的稳定性和均衡性,提高铸造产品的质量。

附图说明

[0016]

为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0017]

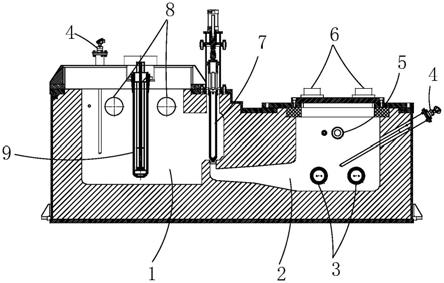

图1为本实用新型实施例提供的一种多功能低压双室炉的剖面结构示意图;

[0018]

图2为图1提供的一种多功能低压双室炉的加压室的俯视结构示意图;

[0019]

图3为背景技术提供的一种多功能低压双室炉的剖面结构示意图;

[0020]

图4为图3所示的一种多功能低压双室炉的加压室的俯视结构示意图。

[0021]

图中:1、加铝静置室;2、加压室;3、第一浸入式加热器;4、热电偶;5、第一辐射式加热器;6、升液管;7、堵塞棒;8、第二辐射式加热器;9、第二浸入式加热器;10、安装孔。

具体实施方式

[0022]

为了使本实用新型所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

[0023]

请一并参阅图1及图2,现对本实用新型提供的一种多功能低压双室炉进行说明。所述一种多功能低压双室炉包括加压室2和加铝静置室1,加压室2的炉盖上设有五个用于

对应安装五根升液管6的安装孔10,其中四个安装孔10呈矩形分布,一个安装孔10位于矩形的中心;加压室2的侧壁设有一组第一辐射式加热器5,第一辐射式加热器5的安装位置处于构成矩形边长的两个安装孔的中间,与安装的升液管6不发生干涉;加压室2的底部还设有从加压室2侧壁插入的第一浸入式加热器3,第一浸入式加热器3位于安装的升液管6的下方,与安装的升液管6不发生干涉;加铝静置室1的侧壁设有第二辐射式加热器8,加铝静置室1还设有自上向下插入的第二浸入式加热器9。

[0024]

本实用新型提供的一种多功能低压双室炉,与现有技术相比,第一,加压室2的炉盖上设有五个用于对应安装五根升液管6的安装孔,其中四个安装孔呈矩形分布,一个安装孔位于矩形的中心,通过改造设计,当需要同时生产四个产品时,将处于矩形四角的四个安装孔上安装升液管6,而处于矩形中心的安装孔用端盖封口,即可生产一模四件转向节,当只需要生产一个产品时,可以将周围的四个安装孔用端盖封堵,通过改造,实现一模一腔和一模四腔之间的互换,便于根据生产实际需要进行调整,提高了设备的生产性能。

[0025]

第二,为实现一模四腔的转换,保留了加压室2的一个第一辐射式加热器5,第一辐射式加热器5的安装位置处于构成矩形边长的两个安装孔的中间,加压室2原有安装的三组第一辐射式加热器5,将影响周围的四个升液管6的辐射式加热器去掉,这样两侧的辐射式加热器就不会对周围安装的四个升液管6发生干涉;而加压室2的底部还设有与安装的升液管6不发生干涉的第一浸入式加热器3,利用升液管6下方的空间安装第一浸入式加热器3,满足加压室2的加热温度,保证铸造产品需要的温度。通过对加压室2的改进,不仅实现了一模一腔和一模四腔之间的转换,而且还提高了铸造的效率,提高了铸造能源的利用效率,扩大了双室炉的适用性。其中一模一腔也即一模一根升液管6,一模四腔也即一模四根升液管6。

[0026]

第三,通过在加铝静置室1设有第二辐射式加热器8和第二浸入式加热器9,利用浸入式加热器伸入的深度深的特点,提高加铝静置室1内加热的均匀性,提高加铝静置室1内液体的温度均匀性,保证铸造产品需要的液体温度的稳定性和均衡性,提高铸造产品的质量。

[0027]

本实用新型提供的双室炉是基于现有双室炉上的改进,对于加压室2,保留了中间的一个辐射式加热器,在加压室2的炉盖上增加了安装四个升液管6的安装孔10,在加压室2的侧壁设置安装浸入式加热器的安装孔;对于加铝静置室1,保留了原有两侧的辐射式加热器,中间的一个辐射式加热器去掉,在加铝静置室1的炉盖上向下插入浸入式加热器,以提高加铝静置室1内加热温度的均衡性。改造主要是在炉盖上设置安装孔10,改造过程简单,几乎不需要增加改造成本,改造后可以提高铸造的效率和铸造产品的质量,对于生产企业而言,具有较好的实用价值和实际意义。

[0028]

其中,加铝静置室1和加压室2之间设有用于铝液流通的通孔,而在通孔处设有用于截止流通的堵塞棒7。

[0029]

对于其他型号或结构的双室炉,可以参照本文给出的技术方案进行改造。

[0030]

例如,用改造后的双室炉生产车轮,安装四根升液管6,就可以一次生产四个车轮,如果不需要同时生产四个车轮,则可以将周围的四根升液管6拿掉,将安装孔封堵即可。

[0031]

作为本实用新型提供的一种多功能低压双室炉的一种具体实施方式,请参阅图1,加压室2的底部设有两组第一浸入式加热器3。通过在加压室2底部设置浸入式加热器,能够

保证加压室2内铝液温度的均匀性。

[0032]

作为本实用新型实施例的一种具体实施方式,请参阅图1,第一辐射式加热器5位于两组第一浸入式加热器3的中间,第一辐射式加热器5的安装位置与两组第一浸入式加热器3的安装位置构成等腰三角形。通过对加热器安装位置的考虑,进一步提高加压室2内的温度的均衡性,保证加压室2内铝液的温度的均匀稳定性。

[0033]

作为本实用新型实施例的一种具体实施方式,参阅图1,第一辐射式加热器5位于加压室2的中上部,而第一浸入式加热器3位于加压室2的底部,且与第一辐射式加热器5构成等腰三角形的结构,保证升液管6内铝液从上至下温度的均匀性。

[0034]

请参阅图1至图2,构成矩形边长的两个安装孔的中心距,为500mm

×

500mm、450mm

×

450mm等,该矩形既可以是长方形,也可以是正方形。本文仅仅是给出了一个具体的实施例,具体安装孔之间的距离和安装位置需要根据加压室的具体结构设定,并不局限于本文给出的数据。

[0035]

作为本实用新型实施例的一种具体实施方式,请参阅图1,加铝静置室1的侧壁设有两组第二辐射式加热器8,两组第二辐射式加热器8位于加铝静置室1的中上部。两组第二辐射式加热器8也即原有位于两侧的第一和第三辐射式加热器,与本文背景技术给出的双室炉结构不同的双室炉,可以参考本文进行改进。

[0036]

作为本实用新型实施例的一种具体实施方式,请参阅图1,第二浸入式加热器9位于两组第二辐射式加热器8的中间。或者说,第二浸入式加热器9的安装位置与两组第二辐射式加热器8的安装位置在竖直面上的正投影构成等腰三角形。通过对加热器安装位置的考虑,进一步提高加铝静置室1内的温度的均衡性,保证加铝静置室1内铝液的温度的均匀稳定性。

[0037]

作为本实用新型实施例的一种具体实施方式,请参阅图1,第二浸入式加热器9的下端伸入加铝静置室1的底部,结合加铝静置室1上部的辐射式加热器,保证加铝静置室1内铝液从上至下温度的均匀性。

[0038]

作为本实用新型实施例的一种具体实施方式,请参阅图1,第二浸入式加热器9从加铝静置室1的炉盖的中心向下插入加铝静置室1内,同样是为了保证加铝静置室1内铝液的温度的均匀稳定性。

[0039]

本文还需说明的是,区分第一辐射式加热器和第二辐射式加热器8、第一浸入式加热器和第二浸入式加热器仅仅是为了便于描述,并不意味着选择的型号不同或相同。

[0040]

下面是针对本文背景技术提供的双室炉的改造如下:

[0041]

一、加铝静置室的改造

[0042]

原有加铝静置室加热方式为:辐射式加热器,形状为u型硅碳棒,9kw/根,共6根,分为3组,总共54kw。此处参见图3及图4.

[0043]

参见图1,取消中间一组辐射式加热器,增加一组从上向下插入的浸泡式加热器,浸泡式加热器为u型硅碳棒,4kw/根,共2根,分为1组,共8kw;原有辐射式加热器剩下两组,u型硅碳棒功率改为12kw/根,共4根,共48kw。静置室总功率为8kw+48kw=56kw。

[0044]

加铝静置室的炉盖改造:

[0045]

加铝静置室增加的一组浸泡式加热器,是从上向下插入,需固定在加铝静置室的炉盖上,加铝静置室炉盖保温层需敲掉重新制作,并增加固定浸泡式加热器的安装孔。

[0046]

二、加压室加热方式:

[0047]

参见图1及图2,加压室升液管设计为可以安装5根升液管,周围增加4根升液管,保留原有中间位置的一根升液管,周围升液管的中心距为500mm

×

500mm,为避开升液管,原有辐射式加热器需取消两组,增设两组浸泡式加热器。加压室浸泡式加热器为u型硅碳棒,9kw/根,共4根,分2组,共36kw;4根升液管中间可以再布置一组辐射式加热,防止升液管喉部温度过低,功率10kw。加压室总功率为36kw+10kw=46kw。

[0048]

其中,加压室的炉盖保温层需敲掉重新制作,并增加固定四个升液管的安装孔。

[0049]

以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1