一种制备纯净的定向凝固金属组织用凝固装置及方法与流程

1.本发明涉及一种制备纯净的定向凝固金属组织用凝固装置及方法,属冶金技术领域。

背景技术:

2.当前在金属材料熔炼及浇铸的过程中,总会偶有一些气体进入金属熔体中与金属发生反应,并严重影响浇铸所得工件或铸锭的性能。为避免空气中气体与金属熔体发生反应影响材料性能,通常采用两种方式保护金属熔体:1.真空熔炼法,2.气氛保护熔炼法。真空熔炼法是采用真空熔炼炉,开始熔炼前将炉腔抽真空,在真空环境下熔炼金属材料。真空熔炼所得的金属材料杂质含量少,材料的性能优异。然而,真空熔炼设备昂贵,生产成本高,适用于对纯度要求极高的金属材料的熔炼。气氛保护熔炼法是向炉腔中充入保护性气氛,在气氛保护下完成对金属材料的熔炼。与真空熔炼法相比,气氛保护熔炼法对设备的要求相对较低,工艺过程简单,生产成本低,但当前所使用的气氛保护熔炼法的系统结构复杂,惰性气体保护氛围控制及调节精度也相对较差,从而导致金属材料熔炼中金属材料中的氧化物等杂质含量控制稳定性差,从而导致金属熔炼及铸造成型加工时的产品品质稳定性也相对较差;与此同时,当前在金属熔炼铸造过程中,熔炼连铸设备结构相对复杂,且铸造作业与铸造作业的连续性差,同时对熔融态金属液在冷凝时,往往无法精确控制冷凝作业的速率,从而导致金属凝固后晶粒取向自由分布,导使铸造材料的力学性能和导电性能较差,尤其时在电流从金属材料内部通过时,极易因多晶界干扰而导致电子在晶界处的散射严重,从而导致金属材料的导电率、延伸率和屈服强度均相对较差,难以有效满足使用需要。

3.因此针对此问题,亟需研发一种金属熔炼铸造设备及相应的定向凝固铸造方法,以满足实际使用的需求。

技术实现要素:

4.为了解决现有技术上的不足,本发明提供一种制备纯净的定向凝固金属组织用凝固装置及方法。

5.一种制备纯净的定向凝固金属组织用凝固装置,包括承载机架、熔炼炉、结晶炉、结晶冷凝机构、注流管、注流调节机构、负压泵、增压泵及驱动电路,其中熔炼炉、结晶炉均为嵌于承载机架内,并于承载机架内侧面连接,熔炼炉位于结晶炉上方,与结晶炉通过注流管连通,注流管与熔炼炉、结晶炉同轴分布,并分别与熔炼炉下端面及结晶炉上端面连通,结晶冷凝机构与结晶炉下端面连接并与结晶炉同轴分布,注流调节机构与熔炼炉同轴分布,其下半部嵌于熔炼炉内,上半部位于熔炼炉外并通过升降驱动机构与承载机架连接,且注流调节机构下端面与熔炼炉下端面相抵并嵌于注流管上端面内,负压泵、增压泵均至少一个,且负压泵、增压泵分别与熔炼炉、结晶炉连通,其中负压泵、增压泵分别与熔炼炉、结晶炉间通过控制阀连通,增压泵另与外部惰性气体气源连通,驱动电路嵌于承载机架外侧

面,并分别与熔炼炉、结晶炉、结晶冷凝机构、注流调节机构、负压泵、增压泵、升降驱动机构及控制阀电气连接。

6.进一步的,所述的熔炼炉包括保温承载腔体、密封盖、熔炼坩埚、压力传感器、温度传感器、气体成分传感器、感应加热线圈,其中所述保温承载腔体和熔炼坩埚均为轴向截面呈“凵”字形腔体结构,保温承载腔体上端面与密封盖连接并构成密闭腔体结构,所述熔炼坩埚嵌于保温承载腔体内,与保温承载腔体同轴分布,且熔炼坩埚下端面与温承载腔体底部接触面间设至少两个压力传感器,所述压力传感器环绕熔炼坩埚轴线均布,所述熔炼坩埚下端面及保温承载腔体下端面均设与保温承载腔体同轴分布的注流口,所述熔炼坩埚通过注流口与注流管上端面连通,且注流管嵌于保温承载腔体的注流口内,并与保温承载腔体的注流口侧壁连接,所述熔炼坩埚外径为保温承载腔体内径的50%—90%,高度为保温承载腔体高度的60%—95%,所述保温承载腔体侧壁设一个排气口和一个补气口,所述排气口和补气口轴线与保温承载腔体轴线垂直分布,所述排气口轴线位于熔炼坩埚上端面至少5毫米处,所述补气口轴线比保温承载腔体底部高至少5毫米,且排气口与负压泵连通,补气口与增压泵连通,所述温度传感器、气体成分传感器均至少一个,环绕保温承载腔体轴线与密封盖下端面连接,所述密封盖上设一个保温承载腔体同轴分布的调节口,和至少一个环绕保温承载腔体轴线均布的透明观察窗,其中所述注流调节机构嵌于调节口内,与调接口侧壁滑动连接并与调接口同轴分布,且所述注流调节机构下端面与熔炼坩埚底部间距为0时,注流调节机构下端面嵌于注流管上端面内并对注流管上端面密封,所述感应加热线圈至少一个,为与熔炼坩埚同轴分布的闭合环状结构并包覆在熔炼坩埚外,所述感应加热线圈高度不小于熔炼坩埚高度的50%,所述压力传感器、温度传感器、气体成分传感器、感应加热线圈均与驱动电路电气连接。

7.进一步的,所述的结晶炉包括承载腔、换热板、顶板、成型模、结晶调温机构、温度传感器、气体成分传感器,所述承载腔和成型模均为轴向截面呈“凵”字形腔体结构,所述承载腔上端面与顶板连接并构成密闭腔体结构,所述承载腔侧壁设至少一个排气口和至少一个补气口,所述排气口和补气口轴线与承载腔轴线垂直分布,所述排气口轴线位于成型模上端面至少5毫米处,所述补气口轴线比换热板上端面高至少5毫米,且排气口与负压泵连通,补气口与增压泵连通,所述顶板上设与顶板同轴分布的透孔,且注流管下端面通过透孔嵌于承载腔内,位于成型模正上方面并与成型模连通,所述成型模嵌于承载腔内,与承载腔同轴分布并与承载腔底部通过换热板连接,所述换热板与成型模同轴分布,其上端面面积为成型模下端面面积的0.5—1.5倍,所述成型模外径为承载腔内径的50%—90%,高度为承载腔高度的60%—95%,所述结晶调温机构包覆在成型模外并与成型模同轴分布,且结晶调温机构与成型模外表面间距为0—20毫米,且结晶调温机构高度为成型模的0.9—1.1倍,所述温度传感器、气体成分传感器均至少一个,嵌于顶板下端面并环绕顶板轴线均布,所述结晶调温机构、温度传感器、气体成分传感器均与驱动电路电气连接。

8.进一步的,所述的结晶调温机构包括中频感应线圈、高频感应线圈、硬质耐高温基座、硬质耐高温隔板、非接触式温度传感器、导向滑槽、导电线排、触点电极及升降驱动机构,其中所述导向滑槽至少两条,环绕成型模轴线均布并与承载腔底部垂直连接,所述硬质耐高温基座至少两个,各硬质耐高温基座沿成型模轴线方向从上向下分布,所述硬质耐高温基座和硬质耐高温隔板均为与成型模同轴分布的闭合环状结构,所述硬质耐高温基座外

表面通过滑块与导向滑槽滑动连接,所述滑块后半部分嵌于导向滑槽内,且滑块后端面通过升降驱动机构与导向滑槽底部滑动连接,所述硬质耐高温基座内表面与三个硬质耐高温隔板连接,且三个硬质耐高温隔板沿硬质耐高温基座轴线从上向下均布,所述硬质耐高温基座、硬质耐高温隔板间构成两条横断面呈“凵”字形的定位槽,所述定位槽中,其中一个定位槽内设一个中频感应线圈,另一个定位槽内设一个高频感应线圈,且各中频感应线圈、高频感应线圈相互并联,所述中频感应线圈、高频感应线圈另分别与一个触点电极电气连接,且所述触点电极与滑块后端面连接,与导电线排相抵,与导电线排滑动连接并通过导电线排与驱动电路电气连接,所述导电线排共两条,嵌于导向滑槽侧壁内表面,且其中一条导电线排与中频感应线圈电气连接,另一条导电线排与高频感应线圈电气连接,且与中频感应线圈、高频感应线圈电气连接的两条导电线排间相互并联,所述非接触式温度传感器数量与硬质耐高温基座数量一致,且每个硬质耐高温基座均通过硬质耐高温隔板的内侧面与1—6个非接触式温度传感器连接,所述非接触式温度传感器间相互并联,并环绕成型模具轴线均布,且各非接触式温度传感器轴线与成型模轴线垂直并相交,所述非接触式温度传感器、导电线排及升降驱动机构电气连接。

9.进一步的,所述的升降驱动机构为电动齿轮齿条机构、电动伸缩杆及电动传动链中的任意一种。

10.进一步的,所述的结晶冷凝机构包括换热器、制冷机构、循环泵、冷凝介质罐、供给管、回流管及温度传感器,所述换热器位于结晶炉内,并与结晶炉底部的换热板下端面连接并同轴分布,所述换热器输入端与供给管连通,并通过供给管与循环泵连通,所述换热器输出端与回流管连通,并通过回流管与冷凝介质罐连通,所述制冷机构、循环泵、冷凝介质罐均与承载机架内侧面连接,且所述制冷机构通过循环泵分别与供给管和冷凝介质罐连通,所述温度传感器共两个,分别与供给管、回流管连接,所述制冷机构、循环泵及温度传感器均与驱动电路电气连接。

11.进一步的,所述的注流调节机构包括导向套、柱塞块、传动柱、导气管、控制阀及气压传感器,其中所述导向套为空心管状结构,嵌于熔炼炉顶部并与熔炼炉同轴分布,所述传动柱嵌于导向套内,与导向套同轴分布并与导向套滑动连接,所述传动柱上半部位于熔炼炉上端面外并与升降驱动机构连接,传动柱位于熔炼炉内的下半部设与传动柱同轴分布的导气腔,所述导气腔深度为传动柱高度的60%—95%,且导气腔与传动柱上端面平齐分布,并通过控制阀与导气管连通,所述导气腔对应传动柱位于熔炼炉内部的侧壁上均布若干曝气孔,并通过曝气孔与熔炼炉连通,所述曝气孔孔径不大于5毫米,环绕传动柱轴线呈螺旋状结构分布,且各曝气孔轴线与传动柱轴线垂直分布,其轴线与传动柱轴线间距为0至传动柱半径的90%。

12.进一步的,所述的驱动电路为基于fpga芯片、cpid芯片中任意一种为基础的数据处理电路系统,且驱动电路另设基于可编程控制器的驱动电路、基于igbt为基础的功率调节电路、基于晶闸管为基础的电子开关电路、高频驱动电路、中频驱动电路、多路稳压电源及数据通讯电路,数据处理电路系统与基于可编程控制器的驱动电路、多路稳压电源及数据通讯电路电气连接,所述基于可编程控制器的驱动电路与基于igbt为基础的功率调节电路、基于晶闸管为基础的电子开关电路、多路稳压电源及数据通讯电路电气连接,所述多路稳压电源另分别与高频驱动电路、中频驱动电路电气连接。

13.一种制备纯净的定向凝固金属组织用凝固装置的铸锭方法,包括如下步骤:s1,设备装配,首先根据工作作业需要,将承载机架安装到指定的工作位置,并使承载机架轴线与水平面垂直分布,然后分别将熔炼炉、结晶炉、结晶冷凝机构、注流管、注流调节机构、负压泵、增压泵及驱动电路分别与承载机架连接,最后将增压泵与外部惰性气体气源连通,将驱动电路与外部的供电电路系统及监控系统连接,即可完成设备装配;s2,环境预制,完成s1步骤后,首先驱动注流调节机构运行,由注流调节机构对注流管进行封堵,并将待熔炼金属块原料添加到熔炼炉的坩埚内,将成型模安装到结晶炉内,然后对熔炼炉、结晶炉进行密封,并驱动负压泵、增压泵运行,将熔炼炉、结晶炉内空气排出,使熔炼炉、结晶炉内氧气含量不大于3%,并对熔炼炉、结晶炉内惰性气体气压进行调节,最后驱动对熔炼炉、结晶炉运行,使对熔炼炉、结晶炉内温度同步升高并直至熔炼炉内待熔炼金属块升温至熔融态,同时通过增压泵将外部惰性气体增压后输送至注流调节机构,并通过注流调节机构的曝气孔将增压后的高压气体输送至熔融态金属液中,通过高压惰性气体对熔融态金属液进行搅拌熔炼,并保温熔炼5

‑

20分钟;s3,转炉作业,完成s2步骤后,驱动注流调节机构上升,调节注流调节机构柱塞块与注流管上端面间距,使得熔融态金属液通过注流管注入到结晶炉的成型模中,并在注入作业的同时同步通过熔炼炉的压力传感器对坩埚同步进行称重,通过坩埚重量变化间接采集到注入到结晶炉内的熔融态金属液总量,熔融态金属液在进入到结晶炉的成型模中的前1—5分钟内通过结晶调温机构进行保温作业;s4,结晶作业,熔融态金属液在成型模中完成保温后,首先驱动结晶冷凝机构运行,使结晶冷凝机构输出的冷凝介质温度达到熔融态金属液温度,然后通过结晶冷凝机构对成型模底部进行降温作业,并在降温过程中同步对结晶调温机构运行功率进行调节,一方面使成型模内熔融态金属液温度沿成型模轴线从下向上匀速冷凝降温;另一方面使成型模内熔融态金属液温度沿成型模径向方向从外向内匀速冷凝降温,其从下向上熔融态金属液降温速率15℃—50℃/分钟;其从外向内冷凝降温速率10℃—20℃/分钟,最后在成型模中金属完成结晶后使结晶后的金属在惰性气体环境氛围保护下随炉冷却常温,并将冷却后的结晶金属脱模即可得到成品金属。

14.进一步的,所述的s4步骤中,在进行结晶作业时,结晶调温机构在运行和调节过程中,一方面通过结晶调温机构的升降驱动机构调整各硬质耐高温基座所连接的中频感应线圈、高频感应线圈与成型模间的相对位置关系;另一方面通过非接触式温度传感器对成型模各位置温度进行同步检测,并根据检测的温度调节硬质耐高温基座所连接的中频感应线圈、高频感应线圈的运行功率及运行状态。

15.本发明系统构成集成化、模块化程度高,运行自动化程度高,利用非真空熔炼技术替代真空熔炼工艺, 可有效满足金属熔炼、结晶连续同步进行,简化工艺流程,使生产成本和劳动强度得到降低;同时一方面有效降低了金属熔融及冷凝结晶作业时金属氧化物产生量,从而有效的提高了降低金属物产品中杂质含量;另一方面可实现对金属冷凝结晶时结晶速度、结晶方向进行精确调控,有效的改善了金属铸锭的金相组织结构,从而有效的提高了金属纯净度、物理化学综合性能及提高金属导电率。

附图说明

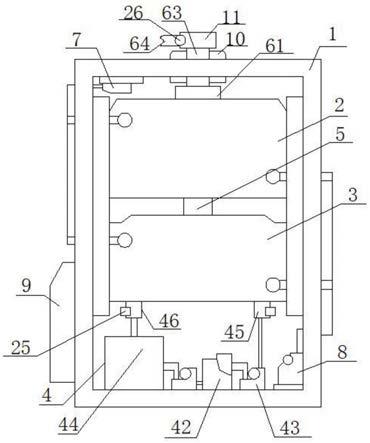

16.下面结合附图和具体实施方式来详细说明本发明;图1为本发明系统结构示意图;图2为熔炼炉结构示意图;图3为结晶炉结构示意图;图4为结晶调温机构结构示意图;图5为结晶调温机构的导向滑槽横断面结构示意图;图6为驱动电路电气原理结构示意图;图7为本发明定向凝固高纯铜材与传统多晶组织的高纯铜产品性能对比图;图8为本发明定向凝固高纯铜材与传统连铸的铜银(铜铍)合金产品性能对比图;图9为本发明定向凝固高纯铜材与普通铜的音频线材产品性能对比图;图10为本发明方法流程示意图。

具体实施方式

17.为使本发明实现的技术手段、创作特征、达成目的与功效易于施工,下面结合具体实施方式,进一步阐述本发明。

18.如图1—6所示,一种制备纯净的定向凝固金属组织用凝固装置,包括承载机架1、熔炼炉2、结晶炉3、结晶冷凝机构4、注流管5、注流调节机构6、负压泵7、增压泵8及驱动电路9,其中熔炼炉2、结晶炉3均为嵌于承载机架1内,并于承载机架1内侧面连接,熔炼炉2位于结晶炉3上方,与结晶炉3连通并通过注流管5与结晶炉3连通,注流管5与熔炼炉2、结晶炉3同轴分布,并分别与熔炼炉2下端面及结晶炉3上端面连通,结晶冷凝机构4与结晶炉3下端面连接并与结晶炉3同轴分布,注流调节机构6与熔炼炉2同轴分布,其下半部嵌于熔炼炉2内,上半部位于熔炼炉2外并通过升降驱动机构10与承载机架1连接,且注流调节机构6下端面与熔炼炉2下端面相抵并嵌于注流管5上端面内,负压泵7、增压泵8均至少一个,且负压泵7、增压泵8分别与熔炼炉2、结晶炉3连通,其中负压泵7、增压泵8分别与熔炼炉2、结晶炉3间通过控制阀11连通,增压泵8另与外部惰性气体气源连通,驱动电路9嵌于承载机架1外侧面,并分别与熔炼炉2、结晶炉3、结晶冷凝机构4、注流调节机构6、负压泵7、增压泵8、升降驱动机构10及控制阀11电气连接。

19.本实施例中,所述的熔炼炉2包括保温承载腔体21、密封盖22、熔炼坩埚23、压力传感器24、温度传感器25、气体成分传感器27、气压传感器26、感应加热线圈28,其中所述保温承载腔体21和熔炼坩埚23均为轴向截面呈“凵”字形腔体结构,保温承载腔体21上端面与密封盖22连接并构成密闭腔体结构,所述熔炼坩埚23嵌于保温承载腔体21内,与保温承载腔体21同轴分布,且熔炼坩埚23下端面与温承载腔体21底部接触面间设至少两个压力传感器24,所述压力传感器24环绕熔炼坩埚23轴线均布,所述熔炼坩埚23下端面及保温承载腔体21下端面均设与保温承载腔体21同轴分布的注流口29,所述熔炼坩埚23通过注流口29与注流管5上端面连通,且注流管5嵌于保温承载腔体21的注流口29内,并与保温承载腔体21的注流口29侧壁连接,所述熔炼坩埚23外径为保温承载腔体21内径的50%—90%,高度为保温承载腔体21高度的60%—95%,所述保温承载腔体21侧壁设一个排气口101和一个补气口102,所述排气口101和补气口102轴线与保温承载腔体21轴线垂直分布,所述排气口101轴

线位于熔炼坩埚23上端面至少5毫米处,所述补气口102轴线比保温承载腔体21底部高至少5毫米,且排气口101与负压泵7连通,补气口102与增压泵8连通,所述温度传感器25、气压传感器26、气体成分传感器27均至少一个,环绕保温承载腔体21轴线与密封盖22下端面连接,所述密封盖22上设一个保温承载腔体21同轴分布的调节口201,和至少一个环绕保温承载腔体21轴线均布的透明观察窗202,其中所述注流调节机构6嵌于调节口201内,与调接口201侧壁滑动连接并与调接口201同轴分布,且所述注流调节机构6下端面与熔炼坩埚23底部间距为0时,注流调节机构6下端面嵌于注流管5上端面内并对注流管5上端面密封,所述感应加热线圈28至少一个,为与熔炼坩埚23同轴分布的闭合环状结构并包覆在熔炼坩埚23外,所述感应加热线圈28高度不小于熔炼坩埚23高度的50%,所述压力传感器24、温度传感器25、气压传感器26、气体成分传感器27、感应加热线圈28均与驱动电路电气连接。

20.本实施例中,所述的结晶炉3包括承载腔31、换热板32、顶板33、成型模34、结晶调温机构35、温度传感器25、气压传感器26、气体成分传感器27,所述承载腔31和成型模34均为轴向截面呈“凵”字形腔体结构,所述承载腔31上端面与顶板33连接并构成密闭腔体结构,所述承载腔31侧壁设至少一个排气口101和至少一个补气口102,所述排气口101和补气口102轴线与承载腔31轴线垂直分布,所述排气口101轴线位于成型模34上端面至少5毫米处,所述补气口102轴线比换热板32上端面高至少5毫米,且排气口101与负压泵7连通,补气口102与增压泵8连通,所述顶板33上设与顶板33同轴分布的透孔36,且注流管5下端面通过透孔36嵌于承载腔31内,位于成型模34正上方面并与成型模34连通,所述成型模34嵌于承载腔31内,与承载腔31同轴分布并与承载腔31底部通过换热板32连接,所述换热板32与成型模34同轴分布,其上端面面积为成型模34下端面面积的0.5—1.5倍,所述成型模34外径为承载腔31内径的50%—90%,高度为承载腔31高度的60%—95%,所述结晶调温机构35包覆在成型模34外并与成型模34同轴分布,且结晶调温机构35与成型模34外表面间距为0—20毫米,且结晶调温机构35高度为成型模34的0.9—1.1倍,所述温度传感器25、气压传感器26、气体成分传感器27均至少一个,嵌于顶板33下端面并环绕顶板33轴线均布,所述结晶调温机构35、温度传感器25、气压传感器26、气体成分传感器27均与驱动电路9电气连接。

21.重点说明的,所述的结晶调温机构35包括中频感应线圈351、高频感应线圈352、硬质耐高温基座353、硬质耐高温隔板354、非接触式温度传感器355、导向滑槽356、导电线排357、触点电极358及升降驱动机构10,其中所述导向滑槽356至少两条,环绕成型模34轴线均布并与承载腔31底部垂直连接,所述硬质耐高温基座353至少两个,各硬质耐高温基座353沿成型模34轴线方向从上向下分布,所述硬质耐高温基座353和硬质耐高温隔板354均为与成型模34同轴分布的闭合环状结构,所述硬质耐高温基座353外表面通过滑块359与导向滑槽356滑动连接,所述滑块359后半部分嵌于导向滑槽356内,且滑块359后端面通过升降驱动机构10与导向滑槽356底部滑动连接,所述硬质耐高温基座353内表面与三个硬质耐高温隔板354连接,且三个硬质耐高温隔板354沿硬质耐高温基座353轴线从上向下均布,所述硬质耐高温基座353、硬质耐高温隔板354间构成两条横断面呈“凵”字形的定位槽350,所述定位槽350中,其中一个定位槽350内设一个中频感应线圈351,另一个定位槽350内设一个高频感应线圈352,且各中频感应线圈351、高频感应线圈352相互并联,所述中频感应线圈351、高频感应线圈352另分别与一个触点电极358电气连接,且所述触点电极358与滑块359后端面连接,与导电线排357相抵,与导电线排357滑动连接并通过导电线排357与驱动

电路10电气连接,所述导电线排357共两条,嵌于导向滑槽356侧壁内表面,且其中一条导电线排357与中频感应线圈351电气连接,另一条导电线排357与高频感应线圈352电气连接,且与中频感应线圈351、高频感应线圈352电气连接的两条导电线排357间相互并联,所述非接触式温度传感器355数量与硬质耐高温基座353数量一致,且每个硬质耐高温基座353均通过硬质耐高温隔板354的内侧面与1—6个非接触式温度传感器355连接,所述非接触式温度传感器355间相互并联,并环绕成型模34具轴线均布,且各非接触式温度传感器355轴线与成型模34轴线垂直并相交,所述非接触式温度传感器355、导电线排357及升降驱动机构10电气连接。

22.进一步优化的,所述的升降驱动机构10为电动齿轮齿条机构、电动伸缩杆及电动传动链中的任意一种。

23.与此同时,所述的结晶冷凝机构4包括换热器41、制冷机构42、循环泵43、冷凝介质罐44、供给管45、回流管46及温度传感器25,所述换热器41位于结晶炉3内,并与结晶炉3底部的换热板32下端面连接并同轴分布,所述换热器41输入端与供给管45连通,并通过供给管45与循环泵43连通,所述换热器41输出端与回流管46连通,并通过回流管46与冷凝介质罐44连通,所述制冷机构42、循环泵43、冷凝介质罐44均与承载机架1内侧面连接,且所述制冷机构42通过循环泵43分别与供给管45和冷凝介质罐44连通,所述温度传感器47共两个,分别与供给管45、回流管46连接,所述制冷机构42、循环泵43及温度传感器47均与驱动电路9电气连接。

24.重点说明的,所述的注流调节机构6包括导向套61、柱塞块62、传动柱63、导气管64、控制阀11及气压传感器26,其中所述导向套61为空心管状结构,嵌于熔炼炉2顶部并与熔炼炉2同轴分布,所述传动柱63嵌于导向套61内,与导向套61同轴分布并与导向套61滑动连接,所述传动柱63上半部位于熔炼炉2上端面外并与升降驱动机构10连接,传动柱63位于熔炼炉2内的下半部设与传动柱63同轴分布的导气腔65,所述导气腔65深度为传动柱63高度的60%—95%,且导气腔65与传动柱63上端面平齐分布,并通过控制阀11与导气管64连通,所述导气腔65对应传动柱63位于熔炼炉2内部的侧壁上均布若干曝气孔66,并通过曝气孔66与熔炼炉2连通,所述曝气孔66孔径不大于5毫米,环绕传动柱63轴线呈螺旋状结构分布,且各曝气孔66轴线与传动柱63轴线垂直分布,其轴线与传动柱63轴线间距为0至传动柱63半径的90%。

25.进一步的,所述的驱动电路9为基于fpga芯片、cpid芯片中任意一种为基础的数据处理电路系统,且驱动电路另设基于可编程控制器的驱动电路、基于igbt为基础的功率调节电路、基于晶闸管为基础的电子开关电路、高频驱动电路、中频驱动电路、多路稳压电源及数据通讯电路,数据处理电路系统与基于可编程控制器的驱动电路、多路稳压电源及数据通讯电路电气连接,所述基于可编程控制器的驱动电路与基于igbt为基础的功率调节电路、基于晶闸管为基础的电子开关电路、多路稳压电源及数据通讯电路电气连接,所述多路稳压电源另分别与高频驱动电路、中频驱动电路电气连接。

26.如图7—10所示,一种制备纯净的定向凝固金属组织用凝固装置的铸锭方法,包括如下步骤:s1,设备装配,首先根据工作作业需要,将承载机架安装到指定的工作位置,并使承载机架轴线与水平面垂直分布,然后分别将熔炼炉、结晶炉、结晶冷凝机构、注流管、注流

调节机构、负压泵、增压泵及驱动电路分别与承载机架连接,最后将增压泵与外部惰性气体气源连通,将驱动电路与外部的供电电路系统及监控系统连接,即可完成设备装配;s2,环境预制,完成s1步骤后,首先驱动注流调节机构运行,由注流调节机构对注流管进行封堵,并将待熔炼金属块原料添加到熔炼炉的坩埚内,将成型模安装到结晶炉内,然后对熔炼炉、结晶炉进行密封,并驱动负压泵、增压泵运行,将熔炼炉、结晶炉内空气排出,使熔炼炉、结晶炉内氧气含量不大于3%,并对熔炼炉、结晶炉内惰性气体气压进行调节,最后驱动对熔炼炉、结晶炉运行,使对熔炼炉、结晶炉内温度同步升高并直至熔炼炉内待熔炼金属块升温至熔融态,同时通过增压泵将外部惰性气体增压后输送至注流调节机构,并通过注流调节机构的曝气孔将增压后的高压气体输送至熔融态金属液中,通过高压惰性气体对熔融态金属液进行搅拌熔炼,并保温熔炼5

‑

20分钟;s3,转炉作业,完成s2步骤后,驱动注流调节机构上升,调节注流调节机构柱塞块与注流管上端面间距,使得熔融态金属液通过注流管注入到结晶炉的成型模中,并在注入作业的同时同步通过熔炼炉的压力传感器对坩埚同步进行称重,通过坩埚重量变化间接采集到注入到结晶炉内的熔融态金属液总量,熔融态金属液在进入到结晶炉的成型模中的前1—5分钟内通过结晶调温机构进行保温作业;s4,结晶作业,熔融态金属液在成型模中完成保温后,首先驱动结晶冷凝机构运行,使结晶冷凝机构输出的冷凝介质温度达到熔融态金属液温度,然后通过结晶冷凝机构对成型模底部进行降温作业,并在降温过程中同步对结晶调温机构运行功率进行调节,一方面使成型模内熔融态金属液温度沿成型模轴线从下向上匀速冷凝降温;另一方面使成型模内熔融态金属液温度沿成型模径向方向从外向内匀速冷凝降温,其从下向上熔融态金属液降温速率15℃—50℃/分钟;其从外向内冷凝降温速率10℃—20℃/分钟,最后在成型模中金属完成结晶后使结晶后的金属在惰性气体环境氛围保护下随炉冷却常温,并将冷却后的结晶金属脱模即可得到成品金属。

27.本实施例中,所述的s4步骤中,在进行结晶作业时,结晶调温机构在运行和调节过程中,一方面通过结晶调温机构的升降驱动机构调整各硬质耐高温基座所连接的中频感应线圈、高频感应线圈与成型模间的相对位置关系;另一方面通过非接触式温度传感器对成型模各位置温度进行同步检测,并根据检测的温度调节硬质耐高温基座所连接的中频感应线圈、高频感应线圈的运行功率及运行状态。

28.通过本发明所记载的铸锭方法得到的铜材与普通铸造的多晶铜材相比,铸杆中的横向晶界大幅较少或消除,凝固过程中析出的气体及杂质不会被卷入,铸杆延伸率显著提高,且表面无铸造缺陷,非常有利于后续的压延冷加工,能够有效减少冷加工过程中的中间退火,实现节能降耗、改善产品质量、提高生产效率。

29.本发明系统构成集成化、模块化程度高,运行自动化程度高,利用非真空熔炼技术替代真空熔炼工艺, 可有效满足金属熔炼、结晶连续同步进行,简化工艺流程,使生产成本和劳动强度得到降低;同时一方面有效降低了金属熔融及冷凝结晶作业时金属氧化物产生量,从而有效的提高了降低金属物产品中杂质含量;另一方面可实现对金属冷凝结晶时结晶速度、结晶方向进行精确调控,有效的改善了金属铸锭的金相组织结构,从而有效的提高了金属纯净度、物理化学综合性能及提高金属导电率。

30.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术

人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1