一种氯乙烯与丙烯酸酯类共聚乳液的制备方法与流程

[0001]

本发明属于高分子材料技术领域,尤其涉及一种氯乙烯与丙烯酸酯类共聚乳液的制备方法。

背景技术:

[0002]

乳液涂料是以高分子合成树脂乳液为主要成膜物质的一类涂料,乳液粒径越细,光泽越高,当乳液粒径细又分布较宽时,可获得光泽高切流动性较好的乳液涂料。目前市场通用的涂料用乳液是苯乙烯与丙烯酸酯类共聚物乳液(简称苯丙乳液),该乳液制作成本高,含有苯系物且气味大,不环保,不适用于制备具有低voc要求的水性涂料。

[0003]

丙烯酸及其酯是重要的工业原料之一,通过丙烯酸及其酯聚合得到的丙烯酸乳液有着广泛的用途,不同比例、不同单体、不同聚合方式又可合成各种功能不同的丙烯酸乳液,用于建筑、油墨、涂料、皮革、造纸、橡塑等各种行业。现有技术中,丙烯酸乳液成膜光泽度一般,阻燃性能和防水效果欠缺,通常被制备成廉价的综合树脂乳液使用,主涂饰组分则广泛采用聚氨酯,酪素乳液等,大大限制了丙烯酸乳液的应用。

技术实现要素:

[0004]

本发明目的就是为了弥补已有技术的缺陷,提供一种氯乙烯与丙烯酸酯类共聚乳液的制备方法。

[0005]

为了实现上述的目的,本发明提供以下技术方案:一种氯乙烯与丙烯酸酯类共聚乳液的制备方法,通过两步法进行制备,即先使用氯乙烯单体制备聚氯乙烯种子乳液,再外接丙烯酸酯类聚合物的聚合方法。

[0006]

进一步的,所述聚氯乙烯种子乳液的制备方法,具体包括以下步骤:(1)聚合前准备:从聚合釜的釜顶冷凝器中往聚合釜内喷入一定量的甲醛与1-萘酚共聚物水溶液,随后加入50℃的无离子水,在搅拌下加入月桂酸与氢氧化钾水溶液,随后加入naoh水溶液,保持体系的碱性环境,再加入硫酸亚铁、吊白块和edta,搅拌均匀后抽真空至-0.07mpa,一次性加入液态vcm单体;(2)聚合:聚合釜升温至50-60℃,压力控制在0.065-0.09mpa,开始滴加过硫酸钾引发vcm聚合,聚合过程中连续性滴加十二烷基苯磺酸钠,当反应转化率达到75-85%,单体液滴全部消失,反应完毕;(3)脱气:反应结束后,将聚合釜内剩余单体通过釜顶冷凝器脱除,脱除的气体进入回收系统,脱气过程中为防止体系产生过多泡沫导致釜顶冷凝器堵塞,期间需根据情况加入一定量的乳化硅油;(4)后稳定处理:脱气过程中聚合釜内压力达到-0.05至-0.07mpa时,即表示脱气完成,然后加入十二烷基苯磺酸钠,搅拌30min,后稳定处理结束;(5)出料:将聚合釜内物料用泵打入胶乳储槽,得到聚氯乙烯种子乳液备用。

[0007]

更进一步的,所述聚氯乙烯种子乳液的含固量在35-45%,平均粒径在0.10-0.12μm

之间,ph在9-10之间。

[0008]

进一步的,所述外接丙烯酸酯类聚合物的方法,具体步骤如下:(1)聚合前准备:在加料罐中加入无离子水,在搅拌中加入2-烯丙基醚-3-羟基丙烷磺酸钠和十二烷基硫酸钠,随后加入丙烯酸丁酯、甲基丙烯酸甲酯、丙烯酸和交联剂羟基乙酯,搅拌均匀得到预乳化单体备用,在聚合釜中加入30℃的无离子水,在搅拌下加入第一步制得的聚氯乙烯种子乳液,升温至80-85℃之间,压力保持常压;(2)聚合:聚合釜中加入过硫酸钾,搅拌均匀后连续性滴加预乳化单体,聚合反应开始,控制滴加速度在2h内滴加完,聚合温度控制在80-85℃,直至预乳化单体滴加完毕,随后保温1-2h,通过常压釜顶冷凝器将聚合釜内气相部分冷凝成液相继续反应,提高丙烯酸酯类单体转化率;(3)后处理:保温结束后降温至70-75℃,加入吊白块和叔丁基过氧化氢,搅拌30min,后稳定处理结束;(4)脱气:后稳定处理结束后,将聚合釜内剩余单体通过釜顶冷凝器脱除,脱除的气体进入回收系统;(5)出料:脱气过程中聚合釜内压力达到-0.05至-0.07mpa时,即表示脱气完成,脱气完成后将压力恢复至常压,降温至45-55℃,用氨水调节乳液的ph至7.5-8.5,降温至40℃以下,将聚合釜内物料用泵打入胶乳储槽储存,即得到氯乙烯-丙烯酸酯类共聚乳液。

[0009]

更进一步的,所述氯乙烯-丙烯酸酯类共聚乳液的平均粒径在0.15-0.20μm之间。

[0010]

进一步的,所述氯乙烯单体与丙烯酸酯类聚合物的比例控制为(55-60):(40-45)。

[0011]

优选的,所述丙烯酸酯类聚合物由以下单体成分组成:甲基丙烯酸甲酯、丙烯酸丁酯、交联单体羟基乙酯、丙烯酸。

[0012]

更优选的,所述丙烯酸酯类聚合物各成分所占重量份依次为甲基丙烯酸甲酯7-8份、丙烯酸丁酯20-25份、交联单体羟基乙酯2.5-3份、丙烯酸9.5-10份。

[0013]

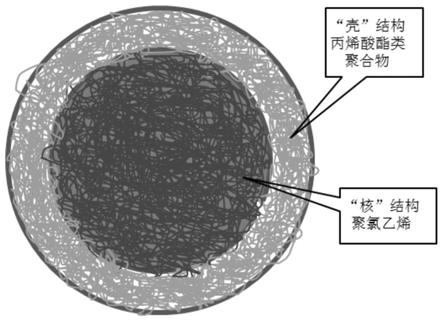

本发明的优点是:本发明采用了两步法制备氯乙烯与丙烯酸酯类共聚乳液(简称氯丙乳液),即先使用氯乙烯单体制备成聚氯乙烯种子乳液,再在种子粒子表面外接丙烯酸酯类聚合物,制备而成的乳液粒子是以聚氯乙烯为“核”,聚丙烯酸酯类为“壳”的“核壳”结构的乳液,由于具有“核壳”结构,该乳液具有成膜性好、机械稳定性好和附着力好等特点,可以达到水性涂料低voc的要求。并且因为聚氯乙烯的存在,使得涂料具有一定的阻燃性能和自熄性能、防腐性能。

[0014]

本发明以msp-3工艺技术为基础,生产过程可控性好,安全性高。先制备聚氯乙烯种子乳液,再外接丙烯酸酯类聚合物的两步法,这一前一后的聚合步骤避免了两种类型的单体因竞聚率不同而导致的聚合过程难控制的缺点;也克服了种子乳液需要在碱性环境下聚合,而丙烯酸酯类需要在酸性环境下聚合的矛盾。聚合反应后期,先后经过了冷凝、真空脱残等技术提高单体转化率和除未反应单体,明显降低了产品的voc含量,是一款环保乳液产品。且以氯乙烯代替苯乙烯,又明显降低了乳液的生产成本,是一款经济的环保乳液产品。

[0015]

本发明解决目前市场常用的苯丙乳液产品价格贵、乳液气味大、不环保等问题,降低生产成本,十分适用于制备低voc的水性涂料,并且进一步使得涂料具有一定的阻燃性、自熄性的效果,由于乳液粒子具有“核壳”结构,也提高了涂料的遮盖力。

附图说明

[0016]

图1所示为实施例1所得聚氯乙烯种子乳液的粒度分布图。

[0017]

图2所示为实施例2所得氯丙乳液的粒度分布图。

[0018]

图3所示为实施例2所得氯丙乳液成品图。

[0019]

图4所示为实施例3所得氯丙乳液的粒度分布图。

[0020]

图5所示为实施例3所得氯丙乳液成品图。

[0021]

图6所示为实施例4所得氯丙乳液的粒度分布图。

[0022]

图7所示为实施例4所得氯丙乳液成品图。

[0023]

图8所示为实施例5所得氯丙乳液的粒度分布图。

[0024]

图9所示为实施例5所得氯丙乳液成品图。

[0025]

图10所示为实施例4所得氯丙乳液制备成防锈涂料后的使用效果图。

[0026]

图11所示为实施例6所得氯丙乳液制备成防锈涂料后的使用效果图。

[0027]

图12所示为实施例7所得氯丙乳液制备成防锈涂料后的使用效果图。

[0028]

图13所示为本发明氯乙烯与丙烯酸酯类共聚乳液的结构示意图。

具体实施方式

[0029]

以下结合具体的实例对本发明的技术方案做进一步说明:实施例1一种氯乙烯与丙烯酸酯类共聚乳液的制备方法,包括以下两个步骤:第一步:聚氯乙烯种子乳液制备(按照30l聚合釜设计)无离子水:10kg月桂酸与氢氧化钾水溶液:35g硫酸亚铁:0.25g吊白块:2.4gedta:1gvcm:10kg过硫酸钾溶液(浓度:3-8g/kg):0.3kg十二烷基苯磺酸钠:10kg十二烷基苯磺酸钠(后稳定时加):1kg聚合温度:50-60℃(1)聚合前准备:从聚合釜的釜顶冷凝器中往聚合釜内喷入一定量的甲醛与1-萘酚共聚物水溶液,随后加入50℃的无离子水,在搅拌下加入月桂酸与氢氧化钾水溶液,随后加入naoh水溶液,保持体系的碱性环境,再加入硫酸亚铁、吊白块和edta,搅拌均匀后抽真空至-0.07mpa,一次性加入液态vcm单体;(2)聚合:聚合釜升温至50-60℃,压力控制在0.065-0.09mpa,开始滴加过硫酸钾引发vcm聚合,聚合过程中连续性滴加十二烷基苯磺酸钠,当反应转化率达到75-85%,单体液滴全部消失,反应完毕;(3)脱气:反应结束后,将聚合釜内剩余单体通过釜顶冷凝器脱除,脱除的气体进入回收系统,脱气过程中为防止体系产生过多泡沫导致釜顶冷凝器堵塞,期间需根据情况加入

一定量的乳化硅油;(4)后稳定处理:脱气过程中聚合釜内压力达到-0.05至-0.07mpa时,即表示脱气完成,然后加入十二烷基苯磺酸钠,搅拌30min,后稳定处理结束;(5)出料:将聚合釜内物料用泵打入胶乳储槽,得到聚氯乙烯种子乳液备用。

[0030]

配方中未列出的物料是根据聚合时的实际情况添加,无具体添加量。

[0031]

成品指标:含固量 35-40%,ph:9-11,平均粒径:0.10-0.12μm(如图1所示),ph:9-10。

[0032]

第二步:氯丙乳液制备(按照30l聚合釜设计)种子乳液:14.4kg无离子水:4kg2-烯丙基醚-3-羟基丙烷磺酸钠:20g十二烷基硫酸钠:180-230g丙烯酸丁酯:0.8-3kg甲基丙烯酸甲酯:300-800g丙烯酸:0.6-1.0kg交联剂羟基乙酯:180-220g过硫酸钾溶液(浓度:3-8g/kg):18g吊白块:0.8 kg叔丁基过氧化氢:1kg聚合温度:80-85℃(1)聚合前准备:在加料罐中加入无离子水,在搅拌中加入2-烯丙基醚-3-羟基丙烷磺酸钠和十二烷基硫酸钠,随后加入丙烯酸丁酯、甲基丙烯酸甲酯、丙烯酸和交联剂羟基乙酯,搅拌均匀得到预乳化单体备用,在聚合釜中加入30℃的无离子水,在搅拌下加入第一步制得的聚氯乙烯种子乳液,升温至80-85℃之间,压力保持常压;(2)聚合:聚合釜中加入过硫酸钾,搅拌均匀后连续性滴加预乳化单体,聚合反应开始,控制滴加速度在2h内滴加完,聚合温度控制在80-85℃,直至预乳化单体滴加完毕,随后保温1-2h,通过常压釜顶冷凝器将聚合釜内气相部分冷凝成液相继续反应,提高丙烯酸酯类单体转化率;(3)后处理:保温结束后降温至70-75℃,加入吊白块和叔丁基过氧化氢,搅拌30min,后稳定处理结束;(4)脱气:后稳定处理结束后,将聚合釜内剩余单体通过釜顶冷凝器脱除,脱除的气体进入回收系统;(5)出料:脱气过程中聚合釜内压力达到-0.05至-0.07mpa时,即表示脱气完成,脱气完成后将压力恢复至常压,降温至45-55℃,用氨水调节乳液的ph至7.5-8.5,降温至40℃以下,将聚合釜内物料用泵打入胶乳储槽储存,即得到氯乙烯-丙烯酸酯类共聚乳液(氯丙乳液)。

[0033]

配方中未列出的物料是根据聚合时的实际情况添加,无具体添加量。

[0034]

成品指标:含固量:45-50%,ph:7.5-8.5,平均粒径:0.15-0.20μm。

[0035]

实施例2较实施例1,第一步“核”结构配方固定不动,调整第二步聚合配方来控制氯丙乳液的“壳”结构,以控制最终乳液的粒径大小和乳液成膜后的软、硬度和附着力。

[0036]

(按照30l聚合釜设计):种子乳液:14.4kg无离子水:4kg2-烯丙基醚-3-羟基丙烷磺酸钠:20g十二烷基硫酸钠:180g丙烯酸丁酯:800g甲基丙烯酸甲酯:300g丙烯酸:600g交联剂羟基乙酯:180g过硫酸钾溶液(浓度:3-8g/kg):18g吊白块:0.8 kg叔丁基过氧化氢:1 kg聚合温度:80℃成品指标:含固量:45.3%,ph:7.8,平均粒径:0.151μm(如图2所示)。

[0037]

成品性能:乳液成膜性能差,膜层开裂,硬度高,没有弹性,附着力不够,一刮就掉粉状物(如图3所示)。

[0038]

实施例3较实施例1,第一步“核”结构配方固定不动,调整第二步聚合配方来控制氯丙乳液的“壳”结构,以控制最终乳液的粒径大小和乳液成膜后的软、硬度和附着力。

[0039]

(按照30l聚合釜设计):种子乳液:14.4kg无离子水:4kg2-烯丙基醚-3-羟基丙烷磺酸钠:20g十二烷基硫酸钠:190g丙烯酸丁酯:1.2kg甲基丙烯酸甲酯:500g丙烯酸:800g交联剂羟基乙酯:200g过硫酸钾溶液(浓度:3-8g/kg):18g吊白块:0.8 kg叔丁基过氧化氢:1 kg聚合温度:82℃成品指标:含固量:46.1%,ph:7.8,平均粒径:0.163μm(如图4所示)。

[0040]

成品性能:乳液成膜性能较差,膜层开裂,硬度较高,附着力不够,用尖锐工具刮会使膜层被刮周围出现小裂纹(如图5所示)。

[0041]

实施例4较实施例1,第一步“核”结构配方固定不动,调整第二步聚合配方来控制氯丙乳液的“壳”结构,以控制最终乳液的粒径大小和乳液成膜后的软、硬度和附着力。

[0042]

(按照30l聚合釜设计):种子乳液:14.4kg无离子水:4kg2-烯丙基醚-3-羟基丙烷磺酸钠:20g十二烷基硫酸钠:195g丙烯酸丁酯:1.8kg甲基丙烯酸甲酯:600g丙烯酸:800g交联剂羟基乙酯:210g过硫酸钾溶液(浓度:3-8g/kg):18g吊白块:0.8 kg叔丁基过氧化氢:1 kg聚合温度:84℃成品指标:含固量:46.9%,ph:7.8,平均粒径:0.178μm(如图6所示)。

[0043]

成品性能:乳液成膜性好,膜层不开裂,膜层硬度适中,附着力较好,用尖锐工具刮没有开裂(如图7所示)。

[0044]

实施例5较实施例1,第一步“核”结构配方固定不动,调整第二步聚合配方来控制氯丙乳液的“壳”结构,以控制最终乳液的粒径大小和乳液成膜后的软、硬度和附着力。

[0045]

(按照30l聚合釜设计):种子乳液:14.4kg无离子水:4kg2-烯丙基醚-3-羟基丙烷磺酸钠:20g十二烷基硫酸钠:210g丙烯酸丁酯:2.5kg甲基丙烯酸甲酯:600g丙烯酸:800g交联剂羟基乙酯:220g过硫酸钾溶液(浓度:3-8g/kg):18g吊白块:0.8 kg叔丁基过氧化氢:1 kg

聚合温度:85℃成品指标:含固量:47.3%,ph:7.8,平均粒径:0.210μm(如图8所示)。

[0046]

成品性能:乳液成膜性好,膜层不开裂,膜层硬度适中,附着力较好,用尖锐工具刮没有开裂(如图9所示)。但是粒径偏大,平均粒径超过0.2μm。

[0047]

由以上实施例测试结果,选择实施例4中配方聚合制备的乳液继续进行实验,制备成防锈涂料后发现防锈能力不达标,易出现闪锈,漆膜干燥后出现更多锈点(如图10所示),考虑是亲水性的十二烷基硫酸钠导致的,因此在实施例4配方的基础上对乳化剂用量进行调整。

[0048]

实施例6较实施例4,在实施例4配方的基础上对乳化剂用量进行调整。

[0049]

(按照30l聚合釜设计):种子乳液:14.4kg无离子水:4kg2-烯丙基醚-3-羟基丙烷磺酸钠:20g十二烷基硫酸钠:150g脂肪醇聚氧乙烯醚(aes-9):45g丙烯酸丁酯:1.8kg甲基丙烯酸甲酯:600g丙烯酸:800g交联剂羟基乙酯:210g过硫酸钾溶液(浓度:3-8g/kg):18g吊白块:0.8 kg叔丁基过氧化氢:1 kg聚合温度:84℃成品性能:制备成防锈涂料后防锈能力明显提升,不易出现闪锈,但漆膜干燥24h后出现锈点(如图11所示)。

[0050]

实施例7较实施例4,在实施例4配方的基础上对乳化剂用量进行调整。

[0051]

(按照30l聚合釜设计):种子乳液:14.4kg无离子水:4kg2-烯丙基醚-3-羟基丙烷磺酸钠:20g十二烷基硫酸钠:135g脂肪醇聚氧乙烯醚(aes-9):60g丙烯酸丁酯:1.8kg甲基丙烯酸甲酯:600g

丙烯酸:800g交联剂羟基乙酯:210g过硫酸钾溶液(浓度:3-8g/kg):18g吊白块:0.8 kg叔丁基过氧化氢:1 kg聚合温度:84℃成品性能:制备成防锈涂料后防锈能力进一步提升,不出现闪锈,漆膜干燥48h后也不出现锈点(如图12所示)。

[0052]

实施例8以实施例7配方为基础进行工程放大,放大至0.5m3釜进行试生产。

[0053]

(按照0.5m3聚合釜设计):种子乳液:240kg无离子水:67kg2-烯丙基醚-3-羟基丙烷磺酸钠:500g十二烷基硫酸钠:2.25kg脂肪醇聚氧乙烯醚(aes-9):830 g丙烯酸丁酯:30kg甲基丙烯酸甲酯:10kg丙烯酸:13.3kg交联剂羟基乙酯:3.5kg过硫酸钾溶液(浓度:3-8g/kg):300g吊白块:13.3kg叔丁基过氧化氢:16.6 kg聚合温度:84℃成品性能:放大后聚合反应速率不易控制,速率过快,反应结束后乳液中含有渣子。考虑是引发剂量过多,需调整引发剂量。

[0054]

实施例9以实施例8配方为基础,调整引发剂量。

[0055]

(按照0.5m3聚合釜设计):种子乳液:240kg无离子水:67kg2-烯丙基醚-3-羟基丙烷磺酸钠:500g十二烷基硫酸钠:2.25kg脂肪醇聚氧乙烯醚(aes-9):830g丙烯酸丁酯:30kg甲基丙烯酸甲酯:10kg丙烯酸:13.3kg

交联剂羟基乙酯:3.5kg过硫酸钾溶液(浓度:3-8g/kg):220g吊白块:13.3kg叔丁基过氧化氢:16.6 kg聚合温度:84℃成品性能:反应速率控制平稳,反应后乳液无渣子,涂膜和制备防锈漆的性能与实施例4和实施例7中的结果相当。

[0056]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1