装配装置的制作方法

[0001]

本发明涉及机械设备技术领域,尤其是涉及一种装配装置。

背景技术:

[0002]

口罩加工流水线中耳带与口罩主体的连接需要采用大量气缸进行驱动,导致结构和驱动方式复杂且设备成本高,维护效果差,因此有必要予以改进。

技术实现要素:

[0003]

本发明的目的是提供一种装配装置。

[0004]

本发明所采用的技术方案的第一方面是:装配装置,用于将第一耳带的自由端焊接于口罩主体,所述装配装置包括焊接组件、裁剪组件、安装支架、滑动安装于所述安装支架的伸缩组件、可转动安装于所述伸缩组件的旋转组件、滑动安装于所述伸缩组件的第一触点组件和第二触点组件,所述第一触点组件和第二触点组件的延伸方向位于所述旋转组件的转动范围内,所述焊接组件位于所述安装支架的一侧且与所述第一触点组件和第二触点组件相对设置,所述裁剪组件相对于所述安装支架滑动且所述旋转组件位于所述裁剪组件滑动的延伸方向;

[0005]

所述旋转组件旋转并弯曲锁定长条状的第一耳带线,所述裁剪组件向所述旋转组件方向直线移动,用于裁剪第一耳带线以获取第一耳带;

[0006]

所述伸缩组件驱动所述旋转组件向所述焊接组件方向运动,所述第一触点组件和第二触点组件用于分别推动所述第一耳带的两个自由端向所述焊接组件方向移动,以将所述第一耳带的自由端焊接于口罩主体。

[0007]

可选地,所述旋转组件包括转动电机、安装于所述转动电机的输出轴的转动架、活动连接于所述转动架的第一夹持件、与所述第一夹持件背对设置的第二夹持件、第三夹持件和与所述第三夹持件背对设置的第四夹持件,所述第一夹持件和第三夹持件平行设置且间隔设置于所述转动架的同一侧,所述第二夹持件和第四夹持件平行设置且间隔设置于所述转动架的同一侧;所述第一夹持件、第二夹持件、第三夹持件和第四夹持件其中三者夹持第一耳带线,并将所述第一耳带线张紧于所述转动架;

[0008]

所述裁剪组件滑动的延伸方向位于所述第一夹持件和第三夹持件所对应的间隔空间,所述第一触点组件伸缩运动的延伸方向位于所述第一夹持件和第三夹持件之间,所述第二触点组件伸缩运动的延伸方向位于所述第二夹持件和第四夹持件之间。

[0009]

可选地,所述转动架包括转动主体、安装于所述转动主体的第一延伸部和第二延伸部,所述第一延伸部位于所述第一夹持件和所述第二夹持件之间并向远离所述第一夹持件所述第二夹持件方向延伸,所述第二延伸部位于所述第三夹持件和所述第四夹持件之间并向远离所述第三夹持件和所述第四夹持件方向延伸。

[0010]

可选地,所述第一延伸部和/或第二延伸部滑动连接于所述转动主体。

[0011]

可选地,所述第一夹持件包括铰接部、自所述铰接部向凸出延伸的夹持部和解锁

部,所述铰接部枢接连接于所述转动架,所述解锁部朝向所述伸缩组件向延伸,所述夹持部向远离所述伸缩组件向延伸。

[0012]

可选地,所述旋转组件还包括安装于所述伸缩组件的第一复位组件,所述第一复位组件包括复位动力元件和安装于所述复位动力元件的复位推杆,所述转动架相对于所述第一复位组件转动以处于解锁位置,所述第一夹持件和第二夹持件位于所述复位推杆的延伸方向,并在所述复位推杆的抵推下相对于所述转动架展开,以松开第一耳带;或,所述转动架相对于所述第一复位组件转动以处于解锁位置,所述第三夹持件和第四夹持件位于所述复位推杆的延伸方向,并在所述复位推杆的抵推下相对于所述转动架展开,以松开第一耳带。

[0013]

可选地,所述旋转组件还包括安装于所述裁剪组件的第二复位组件,所述第二复位组件超出所述裁剪组件并向所述转动架方向延伸,所述第二复位组件随所述裁剪组件移动,所述第一夹持件和第三夹持件随所述转动架转动至所述第二复位组件的延伸方向,并在所述第二复位组件的抵推下相对于所述转动架合拢,以夹持第一耳带线;或,所述第二夹持件和第四夹持件随所述转动架转动至所述第二复位组件的延伸方向,并在所述复位推杆的抵推下相对于所述转动架合拢,以夹持第一耳带线。

[0014]

可选地,所述第二复位组件包括安装座、滑设于所述安装座的滑动杆、固设于所述滑动杆一端的抵接推杆和套设于所述滑动杆的复位弹簧,所述复位弹簧的两端分别抵接于所述抵接推杆和所述安装座,所述抵接推杆面向所述旋转组件,所述安装座安装于所述裁剪组件,所述抵接推杆超出裁剪组件。

[0015]

可选地,所述裁剪组件包括裁剪动力件、安装于所述裁剪动力件的安装架和安装于所述安装架的裁剪刃,所述裁剪动力件直线伸缩以驱动所述裁剪刃朝向或远离所述旋转组件方向移动。

[0016]

可选地,所述装配装置还包括滑动安装于所述伸缩组件的脱离组件和与所述脱离组件相对设置的脱模架,所述脱模架与所述焊接组件间隔设置,所述脱离组件推动所述第一耳带抵止于所述脱模架。

[0017]

采用上述结构后,本发明和现有技术相比所具有的优点是:装配装置通过裁剪处于弯曲状态下的耳带线,以获取弯曲的第一耳带,优化第一耳带的裁剪及焊接工艺,提高了加工效率。

附图说明

[0018]

下面结合附图和实施例对本发明进一步说明:

[0019]

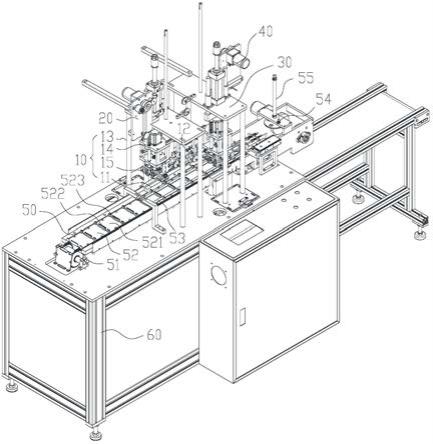

图1是本发明的口罩加工流水线的结构示意图。

[0020]

图2是本发明的第一供线装置的立体结构示意图。

[0021]

图3是本发明的第一供线装置的主视结构示意图。

[0022]

图4是本发明的第一供线装置的仰视结构示意图。

[0023]

图5是本发明的旋转组件的结构示意图。

[0024]

图6是本发明的旋转组件的剖视结构示意图。

[0025]

图7是本发明的第二复位组件装配于裁剪组件的结构示意图。

[0026]

图8是本发明的第一供线装置的结构示意图。

[0027]

图9是本发明的第一供线装置的剖视结构示意图。

[0028]

图10是本发明的第一供线装置的背面结构示意图。

[0029]

图中:第一装配装置10;焊接组件11;裁剪组件12;裁剪动力件121;安装架122;裁剪刃123;安装支架13;伸缩组件14;支撑架141;下支撑板1411;立板1412;上支撑板1413;伸缩动力件142;弹性缓冲件143;旋转组件15;第一夹持件151;夹持部1511;铰接部1512;解锁部1513;第二夹持件152;第三夹持件153;第四夹持件154;转动架155;第一延伸部1551;第二延伸部1552;转动主体1553;第一限位部1554;第二限位部1555;第一触点组件16;第二触点组件161;第二复位组件17;安装座171;滑动杆172;复位弹簧173;抵接推杆174;脱离组件18;第一推杆181;第二推杆182;第一复位组件19;复位推杆191;复位动力元件192;第一供线装置20;供线架21;导向部211;驱动轮组22;驱动轮221;限位槽2211;从动轮222;驱动电机223;摆臂224;张紧弹簧225;动滑轮23;检测组件231;定滑轮24;挑高支架25;第一导向轮26;第二导向轮27;第二装配装置30;第二供线装置40;输送带装置50;传动链组件51;定位板52;基底部521;第一限位凸筋522;第二限位凸筋523;压条53;计数器54;堆叠组件55;机架60;第一耳带线70;第一耳带71。

具体实施方式

[0030]

以下所述仅为本发明的较佳实施例,并不因此而限定本发明的保护范围。

[0031]

实施例,如图1和图2所示,装配装置用于将第一耳带71的自由端焊接于口罩主体,所述装配装置包括焊接组件11、裁剪组件12、安装支架13、滑动安装于所述安装支架13的伸缩组件14、可转动安装于所述伸缩组件14的旋转组件15、滑动安装于所述伸缩组件14的第一触点组件16和第二触点组件161。所述第一触点组件16和第二触点组件161的延伸方向位于所述旋转组件14的转动范围内,所述焊接组件11位于所述安装支架13的一侧且与所述第一触点组件16和第二触点组件161相对设置,所述裁剪组件12相对于所述安装支架13滑动且所述旋转组件14位于所述裁剪组件12滑动的延伸方向。

[0032]

所述旋转组件15旋转并弯曲锁定长条状的第一耳带线70,所述裁剪组件12向所述旋转组件15方向直线移动,用于裁剪第一耳带线70以获取第一耳带71。

[0033]

所述伸缩组件14驱动所述旋转组件15向所述焊接组件11方向运动,所述第一触点组件16和第二触点组件161用于分别推动所述第一耳带71的两个自由端向所述焊接组件11方向移动,以将所述第一耳带71的自由端焊接于口罩主体。

[0034]

将装配装置应用于口罩加工流水线,以自动化加工口罩。其中,罩加工流水线配置两个装配装置,分别定义为第一装配装置10和第二装配装置30。口罩加工流水线用于在口罩主体相对的两侧固定第一耳带71和第二耳带,所述口罩加工流水线包括:机架60、安装于所述机架60的输送带装置50、第一供线装置20、第二供线装置40、间隔设置于所述输送带装置50的传输方向的第一装配装置10和第二装配装置30,所述第一供线装置20用于将第一耳带线70输送至所述第一装配装置10、所述第二供线装置40用于将第二耳带线输送至第二装配装置30。

[0035]

口罩主体间隔铺设于输送带装置50并通过输送带装置50逐一输送至第一装配装置10和第二装配装置30,第一装配装置10和第二装配装置30用于将第一耳带71和第二耳带焊接连接于口罩主体相对的两侧。口罩主体可通过供料装置逐一摆放至输送带装置50,供

料装置设置为机械臂等装置。或者,口罩主体通过人工逐一摆放至输送带装置50。或者,输送带装置50位于口罩主体加工设备的输出端,以逐一接收口罩主体加工设备输出的口罩主体。

[0036]

可选地,所述输送带装置50包括传动链组件51、安装于所述传动链组件51的定位板52和间隔分布的压条53,所述压条53压接于所述定位板52且一端弯曲并与所述定位板52之间形成进料口,所述进料口的开口背离传输方向,所述第一装配装置10和第二装配装置30位于远离所述进料口。

[0037]

定位板52随传动链组件51移动,以形成摆放口罩主体的工位。压条53位于定位板52的上方且固定不动,压条53压接于定位板52。定位板52在传动链组件51驱动下沿传输方向移动,并沿进料口进入压条53所处的区域。压条53弹性压接于口罩主体,以使口罩主体与定位板52紧密贴合且位置稳定。可选地,压条53采用不锈钢板,一端弯曲固定于调节架以形成进料口,另一端沿传动链组件51平铺,以压接口罩主体。

[0038]

可选地,定位板52包括基底部521、间隔凸出基底部521表面的第一限位凸筋522和第二限位凸筋523,第一限位凸筋522和第二限位凸筋523垂直于传动链组件51的传输方向。口罩主体摆放于基底部521,并位于第一限位凸筋522和第二限位凸筋523之间,以保持摆放位置的精确。可选地,第一限位凸筋522和第二限位凸筋523设置有避让槽,避让槽位于压条53的延伸方向,以使压条53压接于基底部521。

[0039]

第一供线装置20连接于第一装配装置10,从而将长条的第一耳带线70连接至第一装配装置10,以实现第一装配装置10的连续加工。第二供线装置40连接于第二装配装置30,从而将长条的第二耳带线连接至第二装配装置30,以实现第二装配装置30的连续加工。

[0040]

所述第一装配装置10夹持第一耳带线70的自由端并转动第一角度后锁定及裁剪所述第一耳带线70,以获取预设弯曲长度的第一耳带71,并将所述第一耳带71的两端焊接至所述输送带装置50输送的口罩主体的第一侧。

[0041]

第一装配装置10夹持第一耳带线70的自由端并旋转,以使第一耳带线70张紧于第一装配装置10并弯曲以形成曲线或弧线状的结构。第一装配装置10转动第一角度后锁定第一耳带线70,从而使第一耳带线70连接至第一供线装置20的一端和自由端均被锁定。第一装配装置10裁剪第一耳带线70,以使弯曲张紧于第一装配装置10的部分第一耳带线70与其它部分分离,从而形成曲线状的第一耳带71,第一耳带71处于弯曲状态且两个自由端超出第一装配装置10的锁定部位。

[0042]

第一装配装置10将第一耳带71焊接至输送带装置50输送至第一装配装置10的焊接位置的口罩主体,该焊接可通过超声波焊接等工艺焊接连接,连接可靠且效率高。

[0043]

基于同样的工作方式,所述第二装配装置30夹持第二耳带线的自由端并转动第二角度后锁定及裁剪所述第二耳带线,以获取预设弯曲长度的第二耳带,并将所述第二耳带的两端焊接至所述输送带装置50输送的口罩主体的第二侧,所述口罩主体的第一侧与所述口罩主体的第二侧相对设置。

[0044]

第一装配装置10和第二装配装置30通过裁剪处于弯曲状态下的耳带线,以获取弯曲长度一致的第一耳带71和第二耳带,优化第一耳带71和第二耳带的裁剪及焊接工艺,提高了加工效率。

[0045]

值得一提的是,第一供线装置20和第二供线装置40的工作原理及工作方式基本相

同,两者对称或部分对称分布,以分别加工第一耳带71和第二耳带。第一装配装置10和第二装配装置30的不同之处在于,第一耳带71和第二耳带的焊接位置不同,使得第一装配装置10和第二装配装置30的转动方向相反或安装对称。其中,第二供线装置40的工作方式和工作原理可参照第一供线装置20的工作原理及工作方式理解,在此不做赘述。

[0046]

输送带装置50将加工完成的口罩输出,可选地,输送带装置50包括计数器54和堆叠组件55,计数器54用于计数输出的口罩数量,堆叠组件55将预定数量的口罩堆叠后输出,以方便包装。可选地,堆叠组件55包括堆叠气缸和安装于堆叠气缸输出端的堆叠压板,堆叠压板的活动方向垂直于输送带装置50的传输方向。

[0047]

以下以第一装配装置10为例进行示例性说明,第二供线装置40的工作方式和工作原理可参照第一供线装置20的工作原理及工作方式理解。

[0048]

如图2、图3和图4所示,在一实施例中,所述第一装配装置10包括安装于所述机架60的焊接组件11、滑设于所述机架60的裁剪组件12、架设于所述输送带装置50的安装支架13、安装于所述安装支架13的伸缩组件14、可转动安装于所述伸缩组件14的旋转组件15、滑动安装于所述伸缩组件14的第一触点组件16和第二触点组件161。

[0049]

所述焊接组件11位于所述输送带装置50的一侧且与所述第一触点组件16和第二触点组件161相对设置,所述旋转组件15位于所述裁剪组件12相对于所述机架60滑动的延伸方向,所述输送带装置50位于所述伸缩组件14伸缩运动的延伸方向。

[0050]

所述旋转组件15旋转并弯曲张紧所述第一耳带线70,所述裁剪组件12向所述旋转组件15方向直线移动,用于裁剪与所述第一供线装置20连接的第一耳带线70以获取第一耳带71。

[0051]

所述输送带装置50用于将所述口罩主体输送至所述焊接组件11并覆盖至少部分所述焊接组件11,所述伸缩组件14驱动所述旋转组件15向所述输送带装置50方向运动,所述第一触点组件16和第二触点组件161用于分别推动所述第一耳带71的两个自由端向所述焊接组件11方向移动,以将所述第一耳带71的自由端焊接于所述口罩主体。

[0052]

安装支架13安装于机架60并架设于输送带装置50,以使安装于安装支架13的伸缩组件14及安装于伸缩组件14的旋转组件15、第一触点组件16和第二触点组件161位于输送带装置50的上方。

[0053]

旋转组件15夹持第一耳带线70的自由端并旋转,以使第一耳带线70张紧于旋转组件15的外周壁,以形成曲线或弧线状的结构。旋转组件15转动第一角度后锁定第一耳带线70,从而使第一耳带线70连接至第一供线装置20的一端和自由端均被锁定。可选地,第一角度可设为120度、180度。裁剪组件12移动并靠近旋转组件15,以裁剪第一耳带线70,以使弯曲张紧于旋转组件15的部分第一耳带线70与其它部分分离,从而形成曲线状的第一耳带71,第一耳带71处于弯曲状态且两个自由端超出旋转组件15的锁定部位。

[0054]

焊接组件11安装于机架60并位于输送带装置50的一侧,以使输送带装置50所传输的口罩主体能覆盖焊接组件11的至少部分表面,其中,焊接组件11的焊接平面与输送带装置50用于摆放口罩主体的输送平面基本上平齐或略低于输送平面,以保持口罩主体的输送平稳及焊接的平整。

[0055]

第一触点组件16和第二触点组件161间隔设置于伸缩组件14,以分别将第一耳带71的两个自由端压接至焊接组件11,以使第一耳带71的自由端与口罩主体通过超声波焊接

连接成一体,加工方便。

[0056]

旋转组件15随伸缩组件14直线移动,以靠近或远离输送带装置50。并且,旋转组件15旋转以调节和锁定第一耳带线70,以获取符合弯曲要求和长度要求的第一耳带71。可选地,所述旋转组件15包括转动电机、安装于所述转动电机的输出轴的转动架155、活动连接于所述转动架155的第一夹持件151、与所述第一夹持件151背对设置的第二夹持件152、第三夹持件153和与所述第三夹持件153背对设置的第四夹持件154。所述第一夹持件151和第三夹持件153平行设置且间隔设置于所述转动架155的同一侧,所述第二夹持件152和第四夹持件154平行设置且间隔设置于所述转动架155的同一侧。所述第一夹持件151、第二夹持件152、第三夹持件153和第四夹持件154其中三者夹持第一耳带线70,并将所述第一耳带线70张紧于所述转动架155。

[0057]

转动电机安装于伸缩组件14,用于驱动转动架155转动,以实现转动架155连续转动或往复转动,从而带动第一耳带线70张紧于转动架155的外周壁,以实现第一耳带线70的弯曲。可选地,伸缩组件14包括安装于安装支架13的伸缩动力件142和安装于所述伸缩动力件142的支撑架141,转动电机安装于支撑架141并通过连接轴连接转动架155。连接轴与支撑架141可转动连接,以限定转动架155的转动高度并吸收转动架155所传递的冲击力,减小转动架155的轴线活动范围和冲击力。并且,伸缩组件14调节转动架155的工作位置和高度,

[0058]

可选地,支撑架141包括上支撑板1413、下支撑板1411、连接上支撑板1413和下支撑板1411的立板1412,转动电机安装于上支撑板1413,连接轴穿过上支撑板1413和下支撑板1411分别连接转动电机和转动架155。连接轴与下支撑板1411通过轴承连接,以提高转动灵活性并将连接轴的受力传递至支撑架141。

[0059]

可选地,伸缩组件14还包括位于所述支撑架141与所述安装支架13的弹性缓冲件143,所述弹性缓冲件143用于吸收支撑架141移动的冲击。可选地,弹性缓冲件143设为弹簧、波纹管等阻尼结构。

[0060]

如图5和图6所示,第一夹持件151、第二夹持件152、第三夹持件153和第四夹持件154活动安装于转动架155,用于夹持锁定或松开第一耳带线70。可选地,第一夹持件151、第二夹持件152、第三夹持件153及第四夹持件154均与转动架155可转动连接,包括夹持位置和展开位置。第一夹持件151和第二夹持件152背对设置,第一夹持件151和第二夹持件152夹持第一耳带线70。第一耳带线70张紧于第一夹持件151和第二夹持件152之间所对应的转动架155的外周壁,以通过第一夹持件151和第二夹持件152的夹持距离及转动架155的外周壁弧度确定第一耳带71的曲线长度尺寸。可选地,第一夹持件151和第三夹持件153对称分布于转动架155,第二夹持件152和第四夹持件154对称分布于转动架155。

[0061]

可选地,转动架155包括转动主体1553、安装于所述转动主体1553的第一延伸部1551和第二延伸部1552,所述第一延伸部1551位于所述第一夹持件151和所述第二夹持件152之间并向远离所述第一夹持件151所述第二夹持件152方向延伸,所述第二延伸部1552位于所述第三夹持件153和所述第四夹持件154之间并向远离所述第三夹持件153和所述第四夹持件154方向延伸。

[0062]

第一夹持件151、第二夹持件152、第三夹持件153及第四夹持件154均与转动主体1553可转动连接,第一延伸部1551的延伸方向垂直于第一夹持件151和第二夹持件152的连线,第一夹持件151和第二夹持件152对称分布第一延伸部1551的两侧。第二延伸部1552的

延伸方向垂直于第三夹持件153和第四夹持件154的连线,第三夹持件153和第四夹持件154对称分布第一延伸部1551的两侧。

[0063]

第一耳带线70被第一夹持件151和第二夹持件152所夹持并张紧连接于第一延伸部1551,以调节第一耳带71的预设弯曲长度,第一耳带71的长度尺寸调节方便。可选地,第一延伸部1551与转动主体1553活动连接,以调节第一延伸部1551相对于转动主体1553的位置,以调节第一耳带71的预设弯曲长度,尺寸调节方便。同理,第一耳带线70被第三夹持件153和第四夹持件154所夹持并张紧连接于第二延伸部1552,以调节第一耳带71的预设弯曲长度。

[0064]

可选地,转动架155还包括自第一延伸部1551的外周壁向远离旋转组件15的轴线方向凸出的第一限位部1554和自第二延伸部1552的外周壁向远离旋转组件15的轴线方向凸出的第二限位部1555,所述第一限位部1554和第二限位部1555远离所述焊接组件11。第一限位部1554和第二限位部1555呈台阶状设置,限定第一耳带线70的活动范围,避免第一耳带线70向伸缩组件14方向滑出旋转组件15,限定效果好。

[0065]

当第一夹持件151和第二夹持件152所对应的第一耳带71焊接至输送带装置50的口罩主体,则转动架155转动180度,以使第三夹持件153及第四夹持件154夹持另一段第一耳带线70所形成的第一耳带71。第三夹持件153及第四夹持件154夹持的第一耳带71对应输送带装置50所传输的下一个口罩主体。

[0066]

第一耳带线70为连续的线条,其中,当第一夹持件151夹持第一耳带线70的自由端时,转动架155自第一夹持件151向第二夹持件152方向转动,以使第二夹持件152和第四夹持件154夹持第一耳带线70。反之,当第二夹持件152夹持第一耳带线70的自由端时,转动架155自第二夹持件152向第一夹持件151方向转动,以使第一夹持件151和第三夹持件153夹持第一耳带线70。所述裁剪组件12滑动的延伸方向位于所述第一夹持件151和第三夹持件153所对应的间隔空间,以将位于第一夹持件151和第三夹持件153的第一耳带线70裁剪,从而使第一夹持件151和第二夹持件152夹持第一耳带71,第三夹持件153夹持第一耳带线70的自由端。当第一夹持件151和第二夹持件152夹持的第一耳带71装配至口罩主体后,转动架155继续转动,以使第一耳带线70夹持于第四夹持件154和第一夹持件151。裁剪组件12滑动以将位于第四夹持件154和第一夹持件151的第一耳带线70裁剪,从而使第三夹持件153和第四夹持件154夹持第一耳带71,第一夹持件151夹持第一耳带线70的自由端。值得一提的是,当转动架155转动180度后,裁剪组件12滑动的延伸方向位于所述第三夹持件153和第四夹持件154所对应的间隔空间。

[0067]

所述第一触点组件16伸缩运动的延伸方向位于所述第一夹持件151和第三夹持件153之间,所述第二触点组件161伸缩运动的延伸方向位于所述第二夹持件152和第四夹持件154之间。

[0068]

第一触点组件16和第二触点组件161均与焊接组件11正对设置,在伸缩组件14向输送带装置50方向伸出时,第一触点组件16推动第一耳带71的一个自由端抵止于口罩主体,第二触点组件161推动第一耳带71的另一个自由端抵止于口罩主体,其中,口罩主体与第一耳带71的焊接位置位于焊接组件11的上表面。

[0069]

第一夹持件151、第二夹持件152、第三夹持件153及第四夹持件154均与转动架155可转动连接,包括夹持位置和展开位置。其中,第一夹持件151、第二夹持件152、第三夹持件

153及第四夹持件154与转动架155的连接方式相同,以第一夹持件151和转动架155的连接关系为例进行示例性说明。

[0070]

第一夹持件151能够通过动力装置驱动以处于展开位置或夹持位置。例如,第一夹持件151安装于电磁阀的阀杆、气缸的输出轴、电机的输出轴等动力装置,第一夹持件151在动力装置驱动下主动展开或夹持。可选地,第一夹持件151外部驱动下处于夹持位置或展开位置。第一夹持件151通过扭簧安装于转动架155,第一夹持件151在扭簧的弹性力和转动架155的作用下保持夹持位置或展开位置。其中,第一夹持件151包括铰接部1512、自铰接部1512向凸出延伸的夹持部1511和解锁部1513,铰接部1512枢接连接于转动架155,解锁部1513朝向伸缩组件14方向延伸,所述夹持部1511向远离所述伸缩组件14向延伸。夹持部1511向远离伸缩组件14方向延伸,并在安装于转动架155的扭簧力作用下弹性抵止于转动架155的外周壁。

[0071]

所述旋转组件15还包括安装于所述伸缩组件14的第一复位组件19,所述第一复位组件19包括复位动力元件192和安装于所述复位动力元件192的复位推杆191。所述转动架155相对于所述第一复位组件19转动以处于解锁位置,所述第一夹持件151和第二夹持件152位于所述复位推杆191的延伸方向,并在所述复位推杆191的抵推下相对于所述转动架155展开,以松开第一耳带71。或,所述转动架155相对于所述第一复位组件19转动以处于解锁位置,所述第三夹持件153和第四夹持件154位于所述复位推杆191的延伸方向,并在所述复位推杆191的抵推下相对于所述转动架155展开,以松开第一耳带71。

[0072]

在第一耳带71的两个自由端焊接至口罩主体后,复位推杆191抵接于解锁部1513,以使第一夹持件151的夹持部1511相对于转动架155转动,第二夹持件152的夹持部1511相对于转动架155转动,从而使第一耳带71与旋转组件15分离。同理,第三夹持件153和第四夹持件154在转动至解锁位置,则复位推杆191抵推第三夹持件153和第四夹持件154解锁,以松开第一耳带71。

[0073]

如图1和图7所示,可选地,所述旋转组件15还包括安装于所述裁剪组件12的第二复位组件17,所述第二复位组件17超出所述裁剪组件12并向所述转动架155方向延伸,所述第二复位组件17随所述裁剪组件12移动。所述第一夹持件151和第三夹持件153随所述转动架155转动至所述第二复位组件17的延伸方向,并在所述第二复位组件17的抵推下相对于所述转动架155合拢,以夹持第一耳带线70。或,所述第二夹持件152和第四夹持件154随所述转动架155转动至所述第二复位组件17的延伸方向,并在所述复位推杆191的抵推下相对于所述转动架155合拢,以夹持第一耳带线70。

[0074]

第一夹持件151和第三夹持件153为第一组,第二夹持件152和第四夹持件154为第二组,第一组和第二组随着转动架155转动而依次调整相对于第二复位组件17的位置。其中,当第一夹持件151和第三夹持件153靠近第二复位组件17时,第二夹持件152和第四夹持件154远离第二复位组件17。第二复位组件17随裁剪组件12向旋转组件15方向移动时抵接于第一夹持件151和第三夹持件153或者第二夹持件152和第四夹持件154,以夹持锁定第一耳带线70。可选地,第二复位组件17伸缩运动以抵推第一组或第二组处于夹持位置,第二复位组件17主动伸缩,可控性好。

[0075]

可选地,第二复位组件17弹性伸缩安装于裁剪组件12,以被动推抵第一夹持件151和第三夹持件153所成的第一组或者第二夹持件152和第四夹持件154所成的第二组处于夹

持位置,降低驱动结构的复杂性和成本。可选地,第二复位组件17包括安装座171、滑设于安装座171的滑动杆172、固设于滑动杆172一端的抵接推杆174和套设于滑动杆172的复位弹簧173,复位弹簧173的两端分别抵接于抵接推杆174和安装座171,抵接推杆174面向旋转组件15。安装座171安装于裁剪组件12,抵接推杆174超出裁剪组件12。裁剪组件12向旋转组件15方向移动,抵接推杆174先于裁剪组件12抵接至第一夹持件151和第三夹持件153所成的第一组或者第二夹持件152和第四夹持件154所成的第二组,以使第一夹持件151和第三夹持件153所成的第一组或者第二夹持件152和第四夹持件154所成的第二组夹持第一耳带线70。裁剪组件12移动并裁剪第一夹持件151和第三夹持件153之间的第一耳带线70,或者,裁剪组件12移动并裁剪第二夹持件152和第四夹持件154之间的第一耳带线70,同时,抵接推杆174抵接于旋转组件15而压缩复位弹簧173。

[0076]

所述裁剪组件12包括裁剪动力件121、安装于所述裁剪动力件121的安装架122和安装于所述安装架122的裁剪刃123,所述裁剪动力件121直线伸缩以驱动所述裁剪刃123朝向或远离所述旋转组件15方向移动。裁剪动力件121安装于机架60,裁剪动力件121可设为气缸、液压杆、连杆机构等动力驱动件,用于驱动安装架122及裁剪刃123向远离或靠近旋转组件15方向移动。安装架122安装于裁剪动力件121的输出轴,以带动裁剪刃123移动。可选地,裁剪刃123设为刀片、动力剪刀或可转动的刀盘,裁剪刃123切割第一耳带线70以获取第一耳带71。

[0077]

如图2和图4所示,第一耳带71张紧于旋转组件15并且第一耳带71的两个自由端与口罩主体焊接连接,为避免第一耳带71在焊接至口罩主体后继续张紧于转动架155。所述第一装配装置10还包括滑动安装于所述伸缩组件14的脱离组件18和固连于所述机架60的脱模架,所述脱模架与所述脱离组件18相对设置并沿远离所述输送带装置50方向与所述焊接组件11间隔设置,所述脱离组件18推动所述第一耳带71抵止于所述脱模架。

[0078]

脱模架安装于机架60并与焊接组件11间隔设置,以使焊接组件11将第一耳带71的自由端焊接于口罩主体,而脱离组件18推动第一耳带71抵止于脱模架。第一耳带71与转动架155分离可靠,其中,脱离组件18抵推于第一耳带71远离第一耳带71的自由端的位置。可选地,脱离组件18包括滑动连接于伸缩组件14的第一推杆181和第二推杆182,第一推杆181和第二推杆182间隔分布。其中,转动架155在伸缩组件14的驱动下向输送带装置50方向移动并使第一耳带71贴合于口罩主体,则第一延伸部1551或第二延伸部1552位于第一推杆181和第二推杆182之间,以使第一耳带71脱离转动架155并限定于脱模架,第一耳带71的焊接位置稳定。

[0079]

如图1、图2和图4所示,第一供线装置20向第一装配装置10提供第一耳带线70,以保持第一耳带线70都连续输送并保持张紧状态。可选地,所述第一供线装置20包括安装于所述安装支架13的供线架21、滑设于所述供线架21的动滑轮23、安装于所述供线架21的驱动轮组22、定滑轮24和检测组件231,第一耳带线70穿过所述驱动轮组22并绕设于所述动滑轮23,再绕设于所述定滑轮24后连接至所述旋转组件15。所述动滑轮23包括远离所述驱动轮组22的第一检测位置,所述检测组件231与所述动滑轮23正对设置且位于所述第一检测位置。

[0080]

供线架21安装于安装支架13,以使第一耳带线70穿插至驱动轮组22的位置稳定。动滑轮23滑设于供线架21,驱动轮组22位于动滑轮23滑动的延伸方向。可选地,供线架21设

置导向部211,动滑轮23滑设于导向部211,驱动轮组22位于导向部211的延伸方向。例如,导向部211包括第一导向板和第二导向板,第一导向板和第二导向板之间形成导向槽,动滑轮23滑设于导向槽。或者,导向部211包括开设于供线架21的导向槽,动滑轮23滑设于导向槽。定滑轮24与驱动轮组22间隔设置,第一耳带线70穿过驱动轮组22并绕设于动滑轮23和定滑轮24。驱动轮组22夹持第一耳带线70,以使第一耳带线70张紧于旋转组件15。当旋转组件15转动并带动第一耳带线70收缩时,第一耳带线70被驱动轮组22所夹持固定,动滑轮23在第一耳带线70的驱动下沿导向部211滑动。

[0081]

检测组件231检测动滑轮23离开第一检测位置,则输出驱动电信号,以控制驱动轮组22驱动第一耳带线70向动滑轮23方向补充,以使动滑轮23回复至第一检测位置。检测组件231检测到动滑轮23后输出复位信号,驱动轮组22停止转动并夹持第一耳带线70,以保持第一耳带线70处于张紧状态,尺寸控制精确。可选地,检测组件231设为霍尔元件,动滑轮23配置有磁性件。可选地,检测组件231设为红外感应元件。可选地,检测组件231设置为开关组件。

[0082]

驱动轮组22锁定第一耳带线70,以使越过驱动轮组22的第一耳带线70与旋转组件15张紧连接,并在检测组件231输出驱动电信号后运行,以补充越过驱动轮组22的第一耳带线70的长度。可选地,所述驱动轮组22包括驱动电机223、安装于所述驱动电机223的输出轴的驱动轮221和活动抵止于所述驱动轮221的从动轮222,所述从动轮222与所述驱动轮221夹持所述第一耳带线70。

[0083]

如图8、图9和图10所示,从动轮222抵接于驱动轮221,以形成夹持结构,第一耳带线70被从动轮222和驱动轮221所夹持。可选地,从动轮222可转动连接于供线架21,并与驱动轮221挤压连接。可选地,驱动轮组22包括可转动安装于供线架21的摆臂224、连接供线架21和摆臂224的张紧弹簧225,从动轮222安装于摆臂224并弹性抵接于驱动轮221的表面。从动轮222作用于驱动轮221的抵接压力可调,对第一耳带线70的夹持效果好并调整驱动轮组22的功率。可选地,驱动轮221的外周壁设置有限位槽2211,从动轮222抵接于驱动轮221并封闭限位槽2211的槽口。第一耳带线70位于限位槽2211内,限位槽2211的深度小于第一耳带线70的线径。限位槽2211用于防止第一耳带线70脱离驱动轮组22,又能使第一耳带线70被从动轮222和驱动轮221所夹持。

[0084]

可选地,定滑轮24的轴线、驱动轮221的轴线和从动轮222的轴线处于同一平面,以提高第一耳带线70在驱动轮组22和定滑轮24上连接的均衡性及受力平稳。可选地,第一供线装置20还包括安装于安装支架13的挑高支架25和第一导向轮26,挑高支架25向远离安装支架13的方向延伸并位于定滑轮24和第一导向轮26之间。第一耳带线70自定滑轮24穿出并挂设于挑高支架25,再沿挑高支架25挂设于第一导向轮26,减小第一耳带线70向第一导向轮26方向输送的角度,输送平稳性好。

[0085]

可选地,第一供线装置20还包括安装于伸缩组件14的第二导向轮27并向所述旋转组件15方向延伸,第二导向轮27的回转轴线与旋转组件15的回转平面平行且间隔第一间距,第一间距大于或等于第二导向轮27的半径。穿出第一导向轮26的第一耳带线70向切向绕设于第二导向轮27,并沿第二导向轮27连接至旋转组件15。第二导向轮27未越过旋转组件15的回转平面,以使第一耳带线70沿旋转组件15的回转平面或小角度相交至旋转组件15,以使旋转组件15绕设第一耳带线70的平稳性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1