铅酸蓄电池板栅表面优化系统的制作方法

[0001]

本实用新型涉及电池板栅表面处理工艺领域,特别涉及一种铅酸蓄电池板栅表面优化系统。

背景技术:

[0002]

板栅作为铅酸蓄电池中的关键部件,其性能直接决定着铅酸蓄电池质量。过去普遍采用重力浇铸生产板栅,但由于效率低、能耗大、铅污染以及工作环境恶劣等,现在逐步被更高效、节能、环保的板栅连铸线、连续冲网线、拉网线和扩展线等生产方式所取代,但是新生产方式普遍存在一个共同的缺陷,即板栅表面较重力浇铸过于光滑且容易油污残留。板栅表面光滑会影响涂板时板栅与铅膏的粘结力,容易发生铅膏脱落报废现象,板栅表面光滑也会导致极板固化反应不充分,以及与铅膏的接触面减小而影响电池储能容量,另外表面油污残留会导致板栅氧化、电池自放电等影响电池容量和寿命。故新生产方式板栅需要对表面进行优化处理,以去除表面油污、增大表面积和表面粗糙度,清洗机和表面滚花工艺被普遍采用,但由于清洗能力有限仍会有不同程度油污残留,表面滚花也易发生板栅变形报废和表层锐边产生,从而影响铅酸蓄电池性能和使用寿命。

[0003]

因此,对于该类新生产方式板栅急需一种更优的表面处理系统,不仅增大了板栅表面积和粗糙度,而且除油、去污效果好。

技术实现要素:

[0004]

有鉴于此,本实用新型提供一种铅酸蓄电池板栅表面优化系统,该系统的优化工艺不仅增大了板栅表面积和粗糙度,而且除油、去污效果好。

[0005]

本实用新型的铅酸蓄电池板栅表面优化系统,包括顺序连接的制带机、喷砂机和清洗机,所述制带机用于制备连续板栅带并将制备的连续板栅带输送至喷砂机上,所述喷砂机用于对连续板栅带喷砂处理并将喷砂后的连续板栅带输送至清洗机,所述清洗机用于对连续板栅带清洗。

[0006]

进一步,还包括连接于清洗机尾部的干燥机,所述干燥机承接清洗后的连续板栅带并对连续板栅带干燥。

[0007]

进一步,所述清洗机为超声波清洗机。

[0008]

进一步,所述干燥机为热吹风干燥方式或加热管烘干方式。

[0009]

进一步,所述喷砂机过带方式采用水平通过式。

[0010]

本实用新型的有益效果:

[0011]

本实用新型通过表面喷砂工艺对所述制备的连续板栅光滑表面进行优化处理,不仅增大了连续板栅带表面积和粗糙度,提高涂板时板栅与铅膏的粘结力,改善铅膏脱落报废现象,而且会避免极板固化,使得反应充分,增大与铅膏的接触面进而提高电池储能容量;而且连续板栅带相比滚花工艺其受外力作用较小,几乎没有变形、不产生表面锐边,同时喷砂对板栅表面有除油、去污、去毛刺等作用,再经过清洗机的清洗,进一步去除油污和

异物残留,板栅性能得到大幅度提高且报废率低,有效避免板栅氧化、电池自放电等现象,进一步提高电池容量和寿命,另外在清洗后通过干燥机使得连续板栅带快速干燥,利于提高喷砂后砂砾的附着能力,综合达到板栅良好的优化效果。

附图说明

[0012]

下面结合附图和实施例对本实用新型作进一步描述。

[0013]

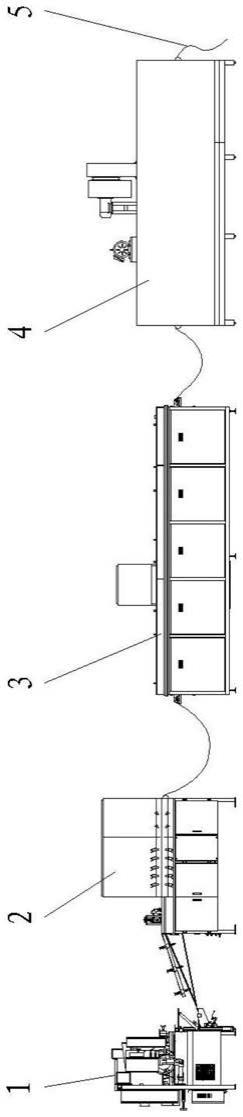

图1为本实用新型整体结构示意图;

[0014]

图2为制带机和喷砂机连接结构示意图;

[0015]

图3为清洗机结构示意图;

[0016]

图4为干燥机结构示意图;

具体实施方式

[0017]

图1为本实用新型整体结构示意图;图2为制带机和喷砂机连接结构示意图;图3为清洗机结构示意图;图4为干燥机结构示意图;

[0018]

本实施例的铅酸蓄电池板栅表面优化系统,包括顺序连接的制带机1、喷砂机2和清洗机3,所述制带机用于制备连续板栅带5并将制备的连续板栅带输送至喷砂机上,所述喷砂机用于对连续板栅带喷砂处理并将喷砂后的连续板栅带输送至清洗机,所述清洗机用于对连续板栅带清洗。制带机1制备连续板栅带5方式为板栅连铸、连续冲网、拉网或扩展等方式,制带机1和喷砂机2为采购的现有设备,本实施例中制带机1采用lzx40型设备,喷砂机2采用ts-ss-800-16a型设备,当然制带机1和喷砂机2可依据实际使用要求采购其他型号的设备,具体不在赘述;图1所示和图2所示,制带机1的产品出口位置与喷砂机2的进口位置相连,制带机和喷砂机输送连续板栅带时,可通过皮带输送、金属网带输送、辊子输送或者其他现有的输送方式,具体输送方式为采购的制带机1和喷砂机2自身配套,结合图2所示,本实施例中喷砂机2的从头部至尾部设有若干个输送辊子2a,其中尾部的输送辊子通过电机驱动转动进而带动连续板栅带向前输送,输送辊子可传动皮带、金属网带形成水平传送平台,此时连续板栅带放置于传动皮带、金属网带上传送,为便于喷砂,可通过多个输送辊子形成传送平台直接传送连续板栅带,其中喷砂机2位于喷砂机2中部位置并上下设置有两排喷嘴,通过喷嘴对连续板栅带上下表面进行喷砂处理,具体制带机1和喷砂机2为现有结构,此处不再赘述;结合图3所示,喷砂后,喷砂机将连续板栅带输送至清洗机内,清洗机同样为采购的现有设备,清洗机采用lewis sc型设备,同样清洗机可依据实际使用要求采购其他现有型号,本实施例中清洗机的头部和尾部设有输送辊子,该输送辊子通过电机驱动转动输送连续板栅带,连续板栅带通过清洗机头部和尾部的辊子输送,位于喷砂机和清洗机之间的连续板栅自动弧形垂落,而且位于清洗机两组辊子之间的连续板栅通过自重形成弧形垂落结构并浸在清洗机中部清洗腔内的清洗液中实现清洗,具体清洗机为现有结构,此处不再赘述;通过表面喷砂工艺对所述制备的连续板栅光滑表面进行优化处理,不仅增大了连续板栅带表面积和粗糙度,提高涂板时板栅与铅膏的粘结力,改善铅膏脱落报废现象,而且会避免极板固化,使得反应充分,增大与铅膏的接触面进而提高电池储能容量;而且连续板栅带相比滚花工艺其受外力作用较小,几乎没有变形、不产生表面锐边,同时喷砂对板栅表面有除油、去污、去毛刺等作用,再经过清洗机3的清洗,进一步去除油污和异物残留,板

栅性能得到大幅度提高且报废率低,有效避免板栅氧化、电池自放电等现象,进一步提高电池容量和寿命。

[0019]

本实施例中,还包括连接于清洗机尾部的干燥机4,所述干燥机承接清洗后的连续板栅带并对连续板栅带干燥。干燥机4为采购的现有设备干燥机4,本实施例中采用lyrl-fdl-305型设备,当然干燥机4可依据实际使用要求采购其他型号的设备,干燥机4的输送结构与清洗机类似,在干燥机4的头部和尾部设置输送辊子,该输送辊子同样通过电机驱动转送输送连续板栅带,应保证喷砂机2、清洗机3和干燥机4的输送速度保持一致,结合图3所示,干燥机4与清洗机3之间的连续板栅带自动弧形垂落,干燥机具有烘干腔,干燥机头部和尾部分别设置进口和出口,在干燥机顶部设置与烘干腔连通的进风口,在进风口处外接风机6,另外进风口处安装电加热装置使得吹入烘干腔内的为热风,具体干燥机为现有结构,此处不再赘述;通过干燥机使得清洗后的连续板栅带快速干燥,利于提高喷砂后砂砾的附着能力。

[0020]

本实施例中,所述清洗机为超声波清洗机。超声波清洗是利用超声波在液体中的空化作用、加速度作用及直进流作用对液体和污物直接、间接的作用,使污物层被分散、乳化、剥离而达到清洗目的,超声波清洗结构为现有技术,具体不在赘述;通过超声波清洗利于快速、彻底的清除油污和其他异物,提高清洗效果。

[0021]

本实施例中,所述干燥机为热吹风干燥方式或加热管烘干方式。热吹风式干燥方式上述已简要说明,此处不再赘述,热烘干方式在在烘干腔中加入电加热管形成加热烘干效果,其中热吹风干燥和加热管烘干方式均为现有技术,此处不再赘述;通过该加热方式利于快速达到干燥目的,并且有利于硼砂后砂砾的附着。

[0022]

本实施例中,所述喷砂机2过带方式采用水平通过式。结合图2所示,喷砂机中部的输送平台使得连续板栅带水平通过喷砂机,在水平状态下实现喷砂,利于提高喷砂效果。

[0023]

通过上述系统进行铅酸蓄电池板栅表面优化包括以下步骤:

[0024]

s1:制备连续板栅带;此处采用制带机1制备,制备连续板栅带5方式为板栅连铸、连续冲网、拉网或扩展等方式;

[0025]

s2:对制备后的连续板栅带通过喷砂机进行表面喷砂处理;

[0026]

s3:对喷砂后的连续板栅通过清洗机清洗;清洗方式采用超声波清洗方式;

[0027]

s4:对清洗后的连续板栅通过干燥机干燥;所述连续板栅干燥采用热吹风干燥方式或加热管烘干方式。

[0028]

通过该工艺对连续板栅光滑表面进行优化处理,增大了连续板栅带表面积和粗糙度,提高涂板时板栅与铅膏的粘结力,改善铅膏脱落报废现象,而且连续板栅带相比滚花工艺其受外力作用较小,几乎没有变形、不产生表面锐边,同时喷砂对板栅表面有除油、去污、去毛刺等作用,再经过清洗机3的清洗,进一步去除油污和异物残留。

[0029]

最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1