同轴线束曲柄SMB连接器自动焊锡工装的制作方法

同轴线束曲柄smb连接器自动焊锡工装

技术领域

[0001]

本实用新型涉及一种焊接工装,具体是一种适用于对同轴线束曲柄smb连接器进行自动焊锡操作的工装,属于线束加工技术领域。

背景技术:

[0002]

射频同轴连接器是一种专门用来连接传输端口、通讯机站内部各功能模块之间的连接以及无线电发射天线与发射模块之间的连接。而smb(subminiature version b)连接器是一种同轴rf连接器,属于射频连接器中的一种,采用推入式耦合方式,具有体积小、重量轻、使用方便、电性能优良等特点,常用于无线电设备和电子仪器的高频回路中连接射频同轴电缆。

[0003]

smb连接器通常包括插头和插座,分别连接有插头和插座的同轴线束在插接配合连接时,需保证内部的同轴线束触头稳固连接导通,而同轴线束的焊锡焊接质量则是保证同轴线束触头稳固连接导通的关键。曲柄smb连接器是插头呈90

°

弯头结构的smb连接器,同轴线束与曲柄smb连接器进行焊锡焊接,通常是先将同轴线束与曲柄smb连接器的触头焊接后再进行插头的整体注塑成型。同轴线束与曲柄smb连接器的触头采用手工焊锡焊接时,不仅无法准确控制焊锡点的大小和焊锡时间,易出现虚焊、漏焊、连锡等缺陷,而且焊接效率较低,因此目前通常采用自动焊锡机进行焊接,但由于同轴线束与曲柄smb连接器触头的焊接,不仅要保证焊接过程中线束的同轴度,而且要保证焊接过程中线束的定位,而同轴线束通常因其韧性造成定位较困难。

技术实现要素:

[0004]

针对上述问题,本实用新型提供一种同轴线束曲柄smb连接器自动焊锡工装,能够在保证焊接过程中线束的同轴度的前提下保证焊接过程中线束的定位,特别适用于采用自动焊锡机对同轴线束曲柄smb连接器进行焊接。

[0005]

为实现上述目的,本同轴线束曲柄smb连接器自动焊锡工装包括底板和固定设置在底板上的工件定位凸台;

[0006]

所述的工件定位凸台上设有左右对称间隔设置的定位焊接工位,定位焊接工位包括自上而下依次设置的防呆凹槽和定位沉孔、且防呆凹槽的几何中心和定位沉孔的几何中心同心设置,防呆凹槽的外形尺寸与曲柄smb连接器插头定位板的外形尺寸配合,定位沉孔的内径尺寸与自动焊锡机焊枪的外径尺寸配合;左右对称的定位焊接工位之间还设有用于压接线束的盖板,盖板与工件定位凸台安装连接。

[0007]

作为本实用新型的进一步改进方案,工件定位凸台的顶平面上对应盖板的压接面的位置设有磁性连接部件ⅰ,盖板的底平面上对应磁性连接部件ⅰ的位置设有磁性连接部件ⅱ、且磁性连接部件ⅱ的磁极方向与磁性连接部件ⅰ的磁极方向相反设置。

[0008]

作为本实用新型的一种实施方式,磁性连接部件ⅰ和磁性连接部件ⅱ是沿工件定位凸台前后方向均布设置的多个磁性柱结构。

[0009]

作为本实用新型的另一种实施方式,磁性连接部件ⅰ和磁性连接部件ⅱ是沿工件定位凸台前后方向设置的柔性磁条结构。

[0010]

作为本实用新型的进一步改进方案,定位焊接工位沿工件定位凸台的前后方向均布设置为多组,盖板沿工件定位凸台前后方向上的长度尺寸与定位焊接工位的数量配合设置。

[0011]

作为本实用新型的进一步改进方案,工件定位凸台与底板可拆卸安装连接。

[0012]

作为本实用新型的进一步改进方案,底板和工件定位凸台均采用电木材质。

[0013]

与现有技术相比,本同轴线束曲柄smb连接器自动焊锡工装放置在自动焊锡机的焊接平台上使用时,先在同轴线束的待焊端套接曲柄smb连接器插头定位板,然后将曲柄smb连接器的触头和同轴线束的待焊端置入定位沉孔内,然后将曲柄smb连接器插头定位板卡入防呆凹槽内,最后压接盖板,即可通过自动焊锡机的进行定位焊接,能够在保证焊接过程中线束的同轴度的前提下保证焊接过程中线束的定位,特别适用于采用自动焊锡机对同轴线束曲柄smb连接器进行焊接。

附图说明

[0014]

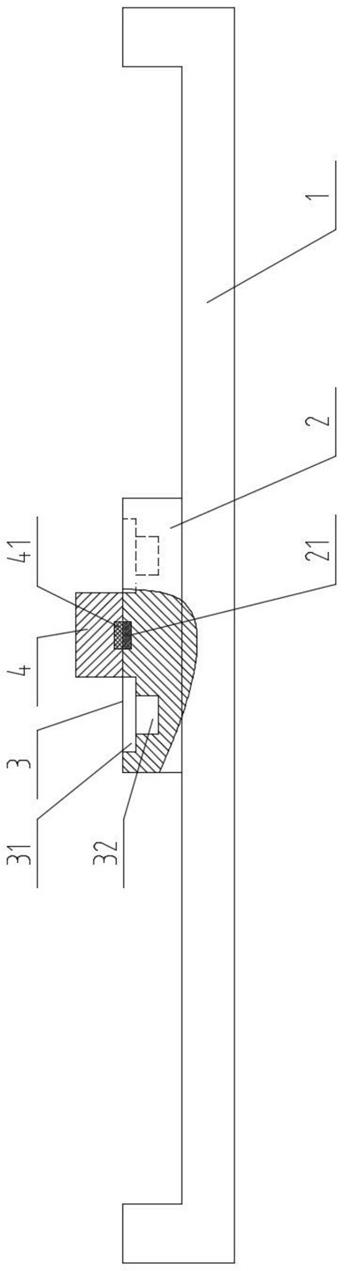

图1是本实用新型的前端面结构示意图;

[0015]

图2是图1的俯视图。

[0016]

图中:1、底板,2、工件定位凸台,21、磁性连接部件ⅰ,3、定位焊接工位,31、防呆凹槽,32、定位沉孔,4、盖板,41、磁性连接部件ⅱ。

具体实施方式

[0017]

下面结合附图对本实用新型做进一步说明(以下以图1的右侧方向为前方进行描述)。

[0018]

由于曲柄smb连接器的接头呈90

°

弯头结构,而插头的整体注塑成型时通常借助金属材质的定位板,将注塑模具卡接在定位板上进行注塑,而本申请就是通过借助对定位板的定位实现焊锡过程的定位。

[0019]

如图1所示,本同轴线束曲柄smb连接器自动焊锡工装包括底板1和固定设置在底板1上的工件定位凸台2。

[0020]

如图2所示,所述的工件定位凸台2上设有左右对称间隔设置的定位焊接工位3,定位焊接工位3包括自上而下依次设置的防呆凹槽31和定位沉孔32、且防呆凹槽31的几何中心和定位沉孔32的几何中心同心设置,防呆凹槽31的外形尺寸与曲柄smb连接器插头定位板的外形尺寸配合,通常是菱形、矩形结构,定位沉孔32的内径尺寸与自动焊锡机焊枪的外径尺寸配合;左右对称的定位焊接工位3之间还设有用于压接线束的盖板4,盖板4与工件定位凸台2安装连接。

[0021]

本同轴线束曲柄smb连接器自动焊锡工装放置在自动焊锡机的焊接平台上使用时,先在同轴线束的待焊端套接曲柄smb连接器插头定位板,然后将曲柄smb连接器的触头和同轴线束的待焊端置入定位沉孔32内,然后将曲柄smb连接器插头定位板卡入防呆凹槽31内,最后压接盖板4,即可通过自动焊锡机的进行定位焊接。

[0022]

为了便于快速压接盖板,作为本实用新型的进一步改进方案,工件定位凸台2的顶

平面上对应盖板4的压接面的位置设有磁性连接部件ⅰ21,盖板4的底平面上对应磁性连接部件ⅰ21的位置设有磁性连接部件ⅱ41、且磁性连接部件ⅱ41的磁极方向与磁性连接部件ⅰ21的磁极方向相反设置,通过磁性连接部件ⅱ41与磁性连接部件ⅰ21的吸附实现盖板4与工件定位凸台2的压接连接。

[0023]

作为本实用新型的一种实施方式,磁性连接部件ⅰ21和磁性连接部件ⅱ41是沿工件定位凸台2前后方向均布设置的多个磁性柱结构。

[0024]

作为本实用新型的另一种实施方式,磁性连接部件ⅰ21和磁性连接部件ⅱ41是沿工件定位凸台2前后方向设置的柔性磁条结构。

[0025]

为了提高功效,作为本实用新型的进一步改进方案,定位焊接工位3沿工件定位凸台2的前后方向均布设置为多组,盖板4沿工件定位凸台2前后方向上的长度尺寸与定位焊接工位3的数量配合设置。

[0026]

为了实现针对不同尺寸的曲柄smb连接器的通用性,作为本实用新型的进一步改进方案,工件定位凸台2与底板1可拆卸安装连接。通过更换具有不同规格曲柄smb连接器的定位焊接工位3的工件定位凸台2,实现焊锡焊接的通用性。

[0027]

为了减轻重量、且保证绝缘性能,作为本实用新型的进一步改进方案,底板1和工件定位凸台2均采用电木材质。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1