张力约束变形履带机器人

1.本发明涉及一种张力约束变形履带机器人,具体涉及一种以平面三杆机构为基础的,利用驱动电机的旋转与差速旋转以及履带自身张力驱动机构前后行进及变形越障的双动力形状可变履带机器人。

背景技术:

2.履带式机器人具有良好的通过性能和爬坡性能,而变形履带机器人又具有一定的越障能力。大多数变形履带机器人的越障过程大致可分为抬起和翻越两个过程,前者需要机器人将履带抬起,创造履带与障碍物上端的受力点,而后者则需要移动履带机器人的重心,实现翻越。经典的变形履带机器人常采用重心后置或与之等效的设计,使得在履带抬起过程中能够在确保稳定的前提下将更多部分的履带抬起用于越障,从而增加极限越障高度;而在完成抬起后,机器人需要在几何约束的限制下设法将自身重心前移,完成翻越。几何形状的约束往往使得翻越过程的重心前移量受到局限,为了成功实现翻越,在设计机器人时便不得不限制重心的后移量,因而履带抬起量受限,翻越极限高度也因此具有极限。故要想提高履带机器人的极限越障高度,除增大机器人自身体积外,一种可行的方案为在抬起过程中将重心后移,以增大抬起量,从而提升极限越障高度,并在翻越过程中恢复重心位置,因此这样的设计可允许重心前置。

3.而若想通过电机控制直接实现上述行为,理论上至少需要3个电机分别实现机器人的前进后退、履带抬起以及重心移动,且机械结构复杂。若能找到一种方法利用两个电机间接实现上述所有过程,则可大大简化控制难度。

技术实现要素:

4.本发明要解决的技术问题:在欠驱动的情况下,实现对机器人履带抬起以及重心移位的控制。

5.张力约束变形履带机器人包括:第一车架、第二车架、第三车架、第一步进电机、第二步进电机、第一承重轮左半轮、第一承重轮右半轮、第二承重轮左半轮、第二承重轮右半轮、电机固定角铝、第一带轮、第二带轮、第一锥齿轮、第二锥齿轮、第三锥齿轮、第四锥齿轮、第一传动轴、第二传动轴、第一螺柱、第二螺柱、履带、阻尼器。

6.构成机构的零件结构:

7.所述的第一车架由一个截面为矩形且一端导有圆角,另一端轮廓为凸轮曲线的片状杆件、与履带带轮的连接架以及架上的轴承座组成,上设所需的安装孔位,用于通过第一螺柱与第二车架进行铰连接。为方便制造组装,由零件多个几何体组成并利用螺纹紧固件固定,所有需要旋转处均设有轴承。要求安装第一带轮、第一承重轮两半轮孔位的圆心距离为机器人总长度的一半左右,具体数值可视机器人负载情况及各部分重心位置进行调整。

8.所述的第二车架主体由两个截面为矩形、两端导有圆角的片状杆件构成,上设所需的安装孔位,用于通过第一、第二螺柱铰连接第一、第三车架,并另设一安装孔用于连接

阻尼转轴。内含凸轮顶杆、复位弹簧以及顶杆滑行轨道。为方便组装,由零件多个几何体组成并利用螺纹紧固件固定,所有需要旋转处均设有轴承。要求安装第二承重轮两半轮的孔位在机器人重心前侧。

9.所述的第三车架由一套伸缩滑杆系统、滑筒内恒力卷簧、带轮连接架、电机架以及轴承座组成,上设所需的安装孔位,用于安装第二带轮、第二承重轮两半轮以及与第二车架连接。为方便制造组装,由零件多个几何体组成并利用螺纹紧固件固定,所有需要旋转处均设有轴承。要求电机架轴线与轴承座轴线共线,撞击墩与电机架分别在第三车架的异侧。

10.所述的第一承重轮左半轮、第一承重轮右半轮、第二承重轮左半轮、第二承重轮右半轮结构相同,均为中心具有贯穿内螺纹结构的圆柱体,内螺纹规格与螺柱相匹配。每个承重轮均由左、右两半轮组成,每个半轮外侧均带有圆形挡边,要求在装配后两圆心挡边的内边距不小于履带宽度。

11.所述的电机固定角铝为两侧带有肋板的l形角铝,截面为矩形,上设与第一步进电机和第一车架连接的安装孔位。要求电机出轴与第一车架上轴承座轴线共线。

12.所述的阻尼器由一件“随意停”阻尼转轴以及连接设施组成,其上有用于与第一螺柱配合的轴承以及分别于第一、第二车架连接的装配孔,轴承与“随意停”阻尼转轴共轴,并位于其底部。

13.构成机构的零件连接方式:

14.第一螺柱与第一、第二车架的轴承配合,并在其外部分别拧入第一承重轮左、右半轮以固定第一螺柱,两半轮组成第一承重轮。同理,第三连接杆、第二承重轮左、右两轮通过第二螺柱装配,并形成第二承重轮。利用螺纹紧固件连接第一车架与电机固定角铝。并将第一步进电机固定于其上。第一带轮固定于第一车架的连接架,并通过第一、第二锥齿轮和第一传动轴将其扭矩接入第一步进电机。同理,将第二步进电机固定在第三车架的电机座上,并安装第二带轮,通过第三、第四锥齿轮和第二传动轴将其扭矩接入第二步进电机。阻尼器中心的轴承与第一螺柱配合,并利用螺纹紧固件与第一、第二车架固定。履带通过第一带轮、第一承重轮、第二承重轮、第二带轮将机器人主体包裹。

15.本发明的有益效果:本发明所述的张力约束变形履带机器人为欠驱动机构,通过利用驱动电机的差动转化为履带张力,驱动履带进行变形。若两电机同步运转,则可驱动机器人前后行进。该机构结构简单,方便控制、易于制造和加工。在民用领域,可作为一次性机器人前往复杂地形区域进行如搜救、测绘等任务,在军用领域,也可进一步设计,改造为军用探测机器人、排爆机器人以及自杀式袭击机器人。

附图说明

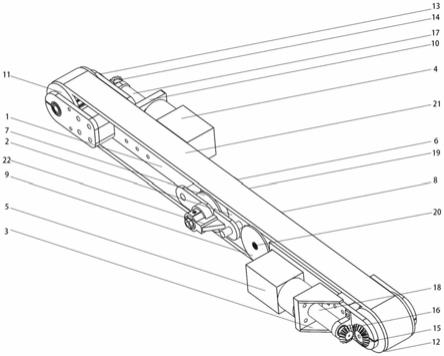

16.图1张力约束变形履带机器人装配原理图

17.图2第一车架结构图

18.图3第二车架结构图

19.图4第三车架结构图

20.图5凸轮限位机构结构示意图

21.图6承重半轮结构图

22.图7固定角铝结构图

23.图8阻尼器结构图

24.图9凸轮限位机构动作原理图

25.图10变形履带机器人进行常规越障的动作示意图

26.图11移动五杆机器人进行保险越障的动作示意图

27.图12移动五杆机器人进行越沟的动作示意图

具体实施方式

28.下面结合附图对本发明作进一步详细说明。

29.如图1所示,张力约束变形履带机器人包括:第一车架(1)、第二车架(2)、第三车架(3)、第一步进电机(4)、第二步进电机(5)、第一承重轮左半轮(6)、第一承重轮右半轮(7)、第二承重轮左半轮(8)、第二承重轮右半轮(9)、电机固定角铝(10)、第一带轮(11)、第二带轮(12)、第一锥齿轮(13)、第二锥齿轮(14)、第三锥齿轮(15)、第四锥齿轮(16)、第一传动轴(17)、第二传动轴(18)、第一螺柱(19)、第二螺柱(20)、履带(21)、阻尼器(22)。

30.如图2所示,第一车架(1)以一个长条状,一端导有圆角,另一端轮廓为凸轮曲线的车架基板(1

‑

1) 为主体,两个导有圆角的配重(1

‑

2、1

‑

3)与两个较短的后带轮连接片(1

‑

4、1

‑

5)组成带轮安装架,并通过各零件上预留安装孔位相互固定,在与第一带轮(11)和第一螺柱(19)连接处设有轴承(1

‑

6、1

‑

7、 1

‑

8),车架上另设安装固定角铝(10)以及阻尼器(22)的孔位(1

‑

9、1

‑

10),带轮安装架一端设有后轴承座(1

‑

11)。

31.如图3所示,第二车架(2)由两片条状,两端为圆弧的车架副板(2

‑

1、2

‑

2)构成,每片两端各设有一个轴承用于与第一车架(1)、第三车架(3)、第一螺柱(19)、第二螺柱(20)连接,两片车架副板中轴线上设有通孔,分别穿有中心打有小孔的圆柱(2

‑

3、2

‑

4),其中较长者(2

‑

3)利用过盈配合将两车架副板(2

‑

1、2

‑

2)固定,并连接阻尼器(22),以两车架副板一端轴承为圆心的圆周上设置有若干小孔(2

‑

5),其中可视情况插入限位销。两圆柱(2

‑

3、2

‑

4)中心小孔穿入一凸轮顶杆,顶杆内含弹簧,与第一车架(1)、第三车架(3)与定位销构成凸轮限位机构。

32.如图4所示,第三车架(3)以一套恒力卷簧的滑杆系统(3

‑

1)为主体,在恒力卷簧的作用下,滑杆始终以一恒定力量向外伸长,滑杆活动端一侧安装有一不规则形状的结轴连接片(3

‑

2),另一端安装两侧分别安装一前带轮连接片(3

‑

3)和角铝架(3

‑

4),三者均上设轴承,后二者共同组成带轮架,用于安装第二带轮(12),前轴承座(3

‑

5)安装在角铝架上,用于连接第二传动轴(18)与第四锥齿轮(16),角铝架(3

‑

4)上设有用于连接第二步进电机(5)的安装孔(3

‑

6)。

33.如图5所示,机器人的凸轮限位机构涉及第一车架(1)、第二车架(2)、第三车架(3),第二车架中的两圆柱(2

‑

3、2

‑

4)中横穿凸轮顶杆(2

‑

6),其可在圆柱中心小孔内自由滑动,顶杆上设弹簧(2

‑

7)以使其与第一车架(1)的凸轮曲面(1

‑

12)保持接触,第二车架上的小孔中下侧小孔(2

‑5‑

1)为自定义限位孔,在不同的孔中插入限位销可将第三车架(3)的最大旋转角度限制在所需值,上侧小孔(2

‑5‑

2)中插入零位限位销,配合第三车架(3)中的槽孔(3

‑2‑

1),可使第三车架(3)禁止反转。

34.如图6所示,第一承重轮左半轮(6)为回转体结构,其中心设有用于拧入第一螺柱的螺纹通孔(6

‑

1),轮内侧面上有用于与轴承内环接触的顶圈(6

‑

2),外侧面设有用于约束

履带的挡圈(6

‑

3),第一承重轮右半轮(7)、第二承重轮左半轮(8)、第二承重轮右半轮(9)的外形尺寸与之相同。

35.如图7所示,电机固定角铝(10)为一l形铝板折弯件,折弯处两侧具有肋板加固,两端分别设有与电机连接的安装孔(10

‑

1)和与第一车架连接的安装孔(10

‑

2),确保电机安装孔的出轴孔与第一车架(1) 的后轴承座共线。

36.如图8所示,阻尼器(22)包含一个一端带有圆环状突起的后端传力片(22

‑

1)、一个一端带有悬臂并连接圆环的前端传力片(22

‑

2)、“随意停”阻尼转轴(22

‑

3)、与第二车架(2)和第三车架(3)连接的套筒(22

‑

4、22

‑

5)、安装轴承(22

‑

8),后端传力片(22

‑

1)和前端传力片(22

‑

2)通过其上螺纹孔(22

‑

6、 22

‑

7)将阻尼转轴(22

‑

3)固定,并将其阻尼力输送到车架上,轴承(22

‑

8)则用于将阻尼器固定在第二螺柱(20)上,保证其扭力输出。

37.如图9所示,凸轮限位机构工作机理如下:当第一车架与第二车架平行或正向旋转时(a、b),凸轮顶杆处在缩回状态,第三车架可在限位范围内自由转动,当第三车架有正向旋转角度时,凸轮顶杆顶端对第一车架(1)施加阻力,使第一车架无法反向旋转(c),当第一车架有反向旋转角度时,凸轮顶杆伸出,使第三车架无法正向旋转(d)。

38.如图1所示,变形履带机器人的装配方法如下:第一车架(1)与第二车架(2)端侧轴承共轴套在第一螺柱(19)上,第一承重轮左、右半轮(6、7)分别从两侧拧入第一螺柱(19),在外侧进行固定。同理,第二车架(2)与第三车架(3)通过第二承重轮左、右两半轮(8、9)固定于第二螺柱(20)上。电机角铝(10)安装在第一车架(1)的一侧,并使用螺纹紧固件进行固定。将第一带轮(11)安装在第一车架(1)的带轮架上,安装过程中可暂时拆解第一车架(1)。将第一锥齿轮(13)固定于第一带轮(11) 出轴的与固定角铝(10)同侧的端面上,并将第二锥齿轮(14)安装于其旁边的轴承架上,并将第二锥齿轮(14)与第一传动轴(17)连接。将第一步进电机(4)安装在固定角铝(10)上,并用螺纹紧固件进行固定。将第二带轮(12)安装在第三车架(3)的带轮架上,安装过程中可暂时拆解第三车架(3)。将第三锥齿轮(15)固定于第二带轮(12)出轴的与第三车架(3)的前轴承座同侧的端面上,并将第四锥齿轮(16)安装于其旁边的轴承架上,并将第四锥齿轮(16)与第二传动轴(18)连接。将第二步进电机 (5)安装在第三车架(3)的电机安装架上,并用螺纹紧固件进行固定。在第一螺柱(19)的一端安装阻尼器(22),并利用螺纹紧固件将其与第一车架(1)与第二车架(2)固定。履带(21)装配于第一带轮 (11)与第二带轮(12)之间。

39.具体的使用方法:

40.张力约束变形履带机器人可以实现地面前后行进和越障、越沟。当两步进电机以相同速率正转或反转时,机器人便可前后行进。

41.张力约束变形履带机器人可以实现越障动作。其越障动作有两种:常规越障和安全越障。

42.图11所描述的是机器人进行常规越障的动作示意图。图10(a)为机器人的初始状态,前后步进电机差速运转,使第二步进电机转速快于第一步进电机,上侧履带绷紧,驱使机器人第三车架抬起,并使机器人中心后移。当到达如图10(b)所示状态下时,第三车架旋转角度达到限位角度,机器人重心后移至第一承重轮后侧,步进电机继续差速运转会使得阻尼器受力超过其最大静摩擦阻力,第二车架抬起,如图10 (c)所示,第二步进电机断电,自由滚动。当到达如图10(d)所示的状态下,阻尼器受力大小降至其滑动摩擦力大小,阻尼

器重新锁定,第二步进电机重新接电,两步进电机同步正转,机器人保持形态前进至图10(e)状态。随后前后步进电机差速运转,使第二步进电机转速慢于第一步进电机,下侧履带绷紧,驱使机器人第三车架降下放平,并随即驱动第二车架降下,使机器人重心前移,经图10(f)到达图10(g) 状态,此时机器人重心位于平台边缘前侧。两步进电机同步正转一个较小角度,机器人失去地面受力,在重力与平台支持力的作用下向前翻倒,到达图10(h)状态,随即两步进电机差动,使第二步进电机转速快于第一步进电机,上侧履带绷紧,同时凸轮限位机构工作,锁定第三车架,从而驱使第一车架抬起至放平,如图10(i)所示。随后两步进电机同步正转,机器人前进至图10(j)所示状态,完成越障过程。

43.图11所示为机器人进行安全越障的动作示意图。安全越障用于地面具有向下坡度,不利于机器人进行常规越障时所采用的越障方案。图11(a)为机器人的初始状态,此时前后步进电机差速运转,使第二步进电机转速快于第一步进电机,上侧履带绷紧,驱使机器人第三车架抬起,并使机器人中心后移。当到达如图11(b)所示状态下时,第三车架旋转角度达到限位角度。随后两步进电机同步正转,机器人保持形态前进至图11(c)状态。随后前后步进电机差速运转,使第二步进电机转速慢于第一步进电机,下侧履带绷紧,驱使机器人第三车架降下放平,使机器人重心前移,到达图11(d)状态,此时机器人重心位于平台边缘前侧。之后两步进电机同步正转一个较小角度,机器人失去地面受力,在重力与平台支持力的作用下向前翻倒,到达图11(e)状态,两步进电机继续同步正转,机器人前进至图11(f)所示状态,完成越障过程。

44.图12所示为机器人进行越沟的动作示意图。图12(a)为机器人的初始状态,此时步进电机同步正转,机器人前进至图12(b)状态。随后前后步进电机差速运转,使第二步进电机转速快于第一步进电机,上侧履带绷紧,驱使机器人第三车架抬起,并使机器人中心后移。步进电机同步正转,机器人前进至图12 (d)状态。随后前后步进电机差速运转,使第二步进电机转速慢于第一步进电机,下侧履带绷紧,驱使机器人第三车架快速降下放平,使机器人重心前移,并使履带前沿接触沟地形前侧,如图12(e)所示。随后机器人向前行驶,经图12(f)到达图12(g),完成越沟过程。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1