一种低沸水收缩率的聚酰胺56纤维及其制备方法和应用与流程

[0001]

本发明属于聚酰胺材料技术领域,涉及一种低沸水收缩率的聚酰胺56预取向丝与加弹丝及其制备方法和应用。

背景技术:

[0002]

聚酰胺纤维沸水收缩率大,染色过程中收缩严重,容易造成色花现象,尤其在筒子纱染色过程中,收缩大,由于纱线里外张力不一样,靠近筒管的纱线由于张力较大,染料很难渗透,不容易染色,造成内外层染色出现色差现象,其次筒纱退绕过程中收缩后张力不一样,退绕困难,容易造成断丝,增加加工难度,生产成本投入较大。沸水收缩大,面料在染色过程中容易造成幅宽收缩大,幅宽不易控制,特别后续面料做成服装后,经过热水水洗后如果收缩大,服装保形性较差。

[0003]

以前有聚酰胺56中强丝与高强丝的专利报道,如专利cn 106835329 a公开了一种聚酰胺5x中强丝及其制备方法,专利cn 106868624 a公开了一种聚酰胺5x 高强丝及其制备方法,其沸水收缩率较小,为2-7%,主要是因为其加工工艺不一样,加工过程中采用多对热辊进行拉伸,且进行高温定型,其纤维结晶度与取向高,非晶区比例少,最终体现沸水收缩率小,尺寸稳定性好。专利cn 106868623 a公开了一种生物基高弹吸湿易染长碳链聚酰胺5x纤维及其制备方法,其沸水收缩率也较小,为3-10%,所用原料为长碳链聚酰胺510、512等,非短碳链聚酰胺56,且采用连续膨体长丝加工工艺。专利cn 100489168 c公开了一种低沸水收缩率涤纶牵伸变形丝的生产方法,沸水收缩率较小,其材料为聚酯,聚酯纤维回潮率较低,为0.4%,不容易吸水,其尺寸稳定性较好,其次聚酯加弹丝采用2个拉伸辊和2个拉伸热箱,其拉伸与定型时间较长,纤维结晶与取向高,其沸水收缩率也相对较小。但采用聚酰胺预取向丝与加弹丝工艺很难降低其沸水收缩率。

技术实现要素:

[0004]

本发明的第一个目的在于提供一种同时具有较好的力学性能、染色均匀性能的一种低沸水收缩率的聚酰胺56纤维。

[0005]

本发明的第二个目的在于提供一种低沸水收缩率的聚酰胺56纤维的制备方法,通过优化聚酰胺56树脂质量:调整其粘度、齐聚物含量、分子量及其分布、含水率,其次优化聚酰胺56预取向丝纺丝工艺,得到具有较好力学性能的低沸水收缩率聚酰胺56预取向丝。然后将聚酰胺56预取向丝进行加弹,调整加弹丝工艺:增加牵伸倍数,提高拉伸温度,增加网络压力,降低加弹卷绕速度,采用超喂工艺,提高聚酰胺56加弹丝的结晶度与取向度,降低其后续应力松弛,最终得到具有良好力学性能、染色均匀性能与低沸水收缩率的聚酰胺56加弹丝。

[0006]

本发明的第三个目的在于提供一种低沸水收缩率的聚酰胺56纤维的应用。

[0007]

上述的低沸水收缩率的聚酰胺56纤维用于针织与梭织面料,应用在内衣、衬衫、西装、羽绒服、冲锋衣、袜子、箱包、窗帘、鞋材、绣花线、商标、沙发布、工装、运动服、弹力带等

领域。

[0008]

为达到上述目的,本发明的解决方案是:

[0009]

[一种低沸水收缩率的聚酰胺56纤维]

[0010]

本发明提供了一种聚酰胺56纤维,所述聚酰胺56纤维的生产原料包括1,5-戊二胺和己二酸;或者,以1,5-戊二胺和己二酸为单体聚合得到的聚酰胺树脂56;所述聚酰胺56纤维的沸水收缩率为9%以下。

[0011]

在本发明一些优选实施方案中,所述聚酰胺56纤维包括低沸水收缩率的聚酰胺 56预取向丝与低沸水收缩率的聚酰胺56加弹丝。

[0012]

在本发明一些优选实施方案中,所述聚酰胺树脂56中所含的齐聚物的含量为 1.2wt%以下,优选为0.8wt%以下,例如,所述齐聚物的含量为0.2-1.2wt%,0.4-0.8wt%,或0.4-1.2wt%。

[0013]

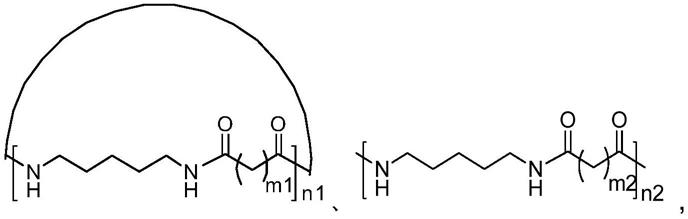

本发明一些优选实施例中,所述齐聚物选自以下结构:

[0014][0015]

其中,n1和n2分别选自1-8的整数,m1和m2为4,优选地,n1和n2分别选自1-6的整数;更优选地,n1和n2各自独立地为1-5的整数;进一步优选地,n1为 1、2、3或4;n2为1、2、3、4或5。

[0016]

在本发明一优选实施方案中,所述聚酰胺56纤维包括有光、半消光、全消光的聚酰胺56纤维。

[0017]

在本发明一优选实施方案中,所述低沸水收缩率聚酰胺56预取向丝的沸水收缩率为9%以下,进一步优选为8%以下,更进一步优选为7%以下,在本发明一些优选实施方案中,所述低沸水收缩率聚酰胺56预取向丝的沸水收缩率为3-9%,进一步优选为3-8%,更进一步优选为3-7%,例如,3.1%,3.5%,4.5%,4.9%或5.4%。

[0018]

在本发明一些优选实施方案中,所述聚酰胺56预取向丝的纤度为10-300dtex,优选为20-200dtex,进一步优选为30-100dtex,更进一步优选为50-80dtex;和/或,

[0019]

所述聚酰胺56预取向丝的断裂强度为3.0-4.5cn/dtex,优选为3.3-4.3cn/dtex,进一步优选为3.5-4.1cn/dtex,更进一步优选为3.7-3.9cn/dtex;和/或,

[0020]

所述聚酰胺56预取向丝的断裂伸长率为60-90%,优选为65-85%,进一步优选为70-80%,更进一步优选为73-78%;和/或,

[0021]

所述聚酰胺56预取向丝的染色均匀度(灰卡)优选为≥3级,再优选为≥3.5级,进一步优选为≥4.0级,更进一步优选为≥4.5级。

[0022]

在本发明一些优选实施方案中,所述的低沸水收缩率聚酰胺56加弹丝的沸水收缩率为8%以下,进一步优选为7%以下,更进一步优选为6%以下,本发明一些优选实施例中,所述的聚酰胺56加弹丝的沸水收缩率为2-8%,进一步优选为2-7%,更进一步优选为2-6%,例如,2.5%,3.1%,3.5%,4.5%,4.9%或5.4%。

[0023]

在本发明一些优选实施方案中,所述聚酰胺56加弹丝的纤度为10-200dtex,优选为20-100dtex,进一步优选为30-80dtex,更进一步优选为40-60dtex;和/或,

[0024]

所述聚酰胺56加弹丝的断裂强度为3.5-5.5cn/dtex,优选为3.8-5.0cn/dtex,进一步优选为4.0-4.7cn/dtex,更进一步优选为4.3-4.5cn/dtex;和/或,

[0025]

所述聚酰胺56加弹丝的断裂伸长率为20-50%,优选为25-45%,进一步优选为 30-40%,更进一步优选为33-36%;和/或,

[0026]

所述聚酰胺56加弹丝的结晶度为60%以上,优选为63%以上,进一步优选为66%以上,更进一步优选为68%以上;本发明一些优选实施方案中,所述聚酰胺56加弹丝的结晶度为60-80%,优选为63-77%,进一步优选为66-74%,更进一步优选为 68-72%;和/或,

[0027]

所述聚酰胺56加弹丝的取向度为60%以上,优选为65%以上,进一步优选为70%以上,更进一步优选为73%以上;本发明一些优选实施方案中,所述聚酰胺56加弹丝的取向度为60-90%,优选为65-85%,进一步优选为70-80%,更进一步优选为 73-78%;和/或,

[0028]

所述聚酰胺56加弹丝的染色均匀度(灰卡)为≥3级,优选为≥3.5级,进一步优选为≥4.0级,更进一步优选为≥4.5级。

[0029]

[低沸水收缩率的聚酰胺56纤维的制备方法]

[0030]

本发明还提供了一种制备所述的低沸水收缩率聚酰胺56预取向丝的方法,所述聚酰胺56预取向丝制备方法包括如下步骤:

[0031]

(1)、将1,5-戊二胺和己二酸聚合,形成聚酰胺56熔体;或者,将聚酰胺56树脂通过螺杆加热至熔融状态,形成聚酰胺56熔体;

[0032]

(2)、将所述聚酰胺56熔体通过熔体管道输送到纺丝箱体中,经计量泵准确计量后,注入到纺丝组件中,从喷丝孔挤出;

[0033]

(3)、对挤出的初生纤维进行冷却、上油、拉伸、卷绕,得到所述聚酰胺56预取向丝。

[0034]

步骤(1)中,所述聚酰胺56树脂的相对粘度为2.4-2.8,优选为2.5-2.7;所述聚酰胺树脂56中所含的齐聚物的含量为1.2wt%以下,优选为0.8wt%以下,例如,所述聚酰胺56树脂齐聚物含量为0.2-1.2wt%,0.4-0.8wt%,或0.4-1.2wt%;

[0035]

和/或,所述聚酰胺56树脂的含水率为600-1200ppm,优选为800-1000ppm;和 /或,数均分子量为15000-22000,优选为18000-20000,分子量分布为1.0-2.0,优选为1.2-1.8;和/或,

[0036]

所述螺杆采用四区加热,其中一区温度为245-260℃,优选为250-255℃;二区温度为260-275℃,优选为265-270℃;三区温度为275-285℃,优选为278-283℃;四区温度为280-285℃,优选为282-284℃;

[0037]

步骤(2)中,所述箱体温度为275-285℃,优选为280-283℃;组件压力为13-20mpa,优选为15-18mpa;

[0038]

步骤(3)中,所述冷却包括侧吹风与环吹风冷却,优选环吹风冷却;风速优选为 0.2-0.6m/s,进一步优选为0.3-0.5m/s;和/或,风温为18-25℃,优选为20-23℃,进一步优选为21-22℃;和/或,

[0039]

所述上油为油嘴上油;上油浓度为0.2-0.8wt%,优选为0.3-0.7wt%,进一步优选为0.4-0.5wt%;和/或,

[0040]

述卷绕成型时的卷绕速度为4000-5500m/min,优选为4300-5000m/min,进一步优

选为4500-4800m/min。

[0041]

本发明还提供了一种制备所述的低沸水收缩率聚酰胺56加弹丝的方法,所述方法包括如下步骤:

[0042]

a)聚酰胺56预取向丝经导丝器到第一罗拉,通过止捻器,在第一热箱中进行热拉伸;

[0043]

b)采用冷却板冷却定型,通过假捻器,第二罗拉,网络器,油嘴上油;

[0044]

c)卷绕,得到聚酰胺56加弹丝。

[0045]

所述热拉伸的倍数为1.1-1.5,优选为1.15-1.4,进一步优选为1.2-1.3;和/或,所述热拉伸的温度为150-220℃,优选为160-200℃,进一步优选为170-180℃;和/ 或,

[0046]

所述假捻器速比d/y为1.3-2.2,优选为1.5-2.0,进一步优选为1.7-1.8;和/或,所述网络器内压缩空气压力位0.3-1.5mpa,优选为0.5-1.2mpa,进一步优选为 0.7-0.8mpa;和/或,

[0047]

所述卷绕时的卷绕速度为300-800m/min,优选为400-700m/min,进一步优选为 500-600m/min;和/或,所述卷绕时的卷绕超喂入为2-8%,优选为3-6%,进一步优选为4-5%。

[0048]

本发明还提供了一种上述低沸水收缩率的聚酰胺56纤维在针织或梭织面料中的应用。

[0049]

上述的低沸水收缩率的聚酰胺56纤维用于针织与梭织面料的应用非限制性的包括应用在内衣、衬衫、西装、羽绒服、冲锋衣、袜子、箱包、窗帘、鞋材、绣花线、商标、沙发布、工装、运动服、弹力带等领域。

[0050]

由于采用上述方案,本发明的有益效果是:

[0051]

第一、本发明的低沸水收缩率的聚酰胺56纤维的生产原料由生物法制成,为绿色材料,不依赖于石油资源并且不对环境造成严重的污染,并且能够降低二氧化碳的排放,减少温室效应的产生。

[0052]

第二、本发明的低沸水收缩率的聚酰胺56纤维,具有较好的力学性能,染色均匀性能与尺寸稳定性能,同时通过优化聚酰胺56树脂质量、纺丝与加弹工艺,所得聚酰胺56纤维等级品率较高。

[0053]

第三、本发明的低沸水收缩率的聚酰胺56纤维能够采用常规聚酰胺6加弹设备加工制的,通过工艺优化,能够满足使用要求,无需对加弹设备进行改造,降低生产成本。

具体实施方式

[0054]

为使本发明的目的、技术方案和优点更加清楚,下面将结合本发明的实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0055]

(1)、纤度:

[0056]

按照gb/t 14343测定

[0057]

(2)、断裂强度:

[0058]

按照gb/t 14344测定。

[0059]

(3)、断裂伸长率:

[0060]

按照gb/t 14344测定。

[0061]

(4)、热卷曲率:

[0062]

按照fz/t 50030测定。

[0063]

(5)、沸水收缩率:

[0064]

按照gb/6505测定。

[0065]

(6)染色均匀度(灰卡)/级:

[0066]

fz/t 50008锦纶长丝染色均匀度试验方法

[0067]

(7)、相对粘度:

[0068]

聚酰胺56树脂的相对粘度通过乌氏粘度计浓硫酸法进行测定,其步骤如下:准确称量干燥后的聚酰胺56树脂样品0.25

±

0.0002g,加入50ml浓硫酸(96%)溶解,在 25℃恒温水浴槽中测量并记录浓硫酸的流经时间t0和聚酰胺56纤维样品溶液的流经时间t。

[0069]

相对粘度计算公式为:相对粘度vn=t/t0;

[0070]

t—溶液流经时间;

[0071]

t0—溶剂流经时间。

[0072]

(8)、含水率:

[0073]

按照卡尔费休水份滴定仪测定。

[0074]

(9)、结晶度:

[0075]

采用日本rigaku corporation生产的d/max-2550pc x射线衍射仪分析纤维样品,cu靶波长电压为20-40kv,电流为10-450ma,测量角度2θ的范围为5-40

°

。用于测试结晶的聚酰胺56纤维样品先进行充分剪碎,样品质量大于 0.2g;用于测试微晶取向的聚酰胺56纤维样品梳理整齐,一束长30mm,进行测试。采用origin等软件进行数据处理,分析计算纤维的结晶度和取向度。

[0076]

计算结晶度的公式:

[0077][0078]

其中,∑i

c

为结晶部分的总衍射积分强度;∑i

a

为非晶部分的散射积分强度。

[0079]

(10)取向度:声速取向测量仪。

[0080]

(11)数均分子量:采用标准的gpc进行测定。

[0081]

(12)分子量分布:凝胶渗透色谱(gpc)测定。

[0082]

(13)齐聚物含量:

[0083]

水萃取法(称重):准确称量130℃下干燥7小时的聚酰胺56树脂约8g,置于500ml 圆底烧瓶中,加入400g水,于加热套中回流36h,将溶液倾析,粒子在恒重的烧杯内130℃干燥7小时,后塑封在铝塑袋中降温称重计算其失重。

[0084]

聚酰胺56切片,是参照cn108503826a和cn108503824a所中公开的方法制备得到,相对粘度为2.4~2.8,齐聚物含量为1.2wt%以下;聚酰胺6切片,相对粘度为 2.5~2.7,购自江苏瑞美福实业有限公司。

[0085]

实施例1:低沸水收缩率聚酰胺56预取向丝的制备

[0086]

(1)、将聚酰胺56树脂通过螺杆加热至熔融状态,形成聚酰胺56熔体。

[0087]

(2)、将所述聚酰胺56熔体通过熔体管道输送到纺丝箱体中,经计量泵准确计量后,注入到纺丝组件中,从喷丝孔挤出。

[0088]

(3)、对挤出的初生纤维进行冷却、上油、拉伸、卷绕,得到所述聚酰胺56预取向丝。

[0089]

步骤(1)中,所述聚酰胺56树脂的相对粘度为2.5;所述聚酰胺56树脂齐聚物含量为0.8wt%;所述聚酰胺56树脂的含水率为800ppm;数均分子量为18000,分子量分布为1.6;

[0090]

所述螺杆采用四区加热,其中一区温度为250℃;二区温度为270℃;三区温度为285℃;四区温度为280℃;

[0091]

步骤(2)中,所述箱体温度为283℃;组件压力为18mpa;

[0092]

步骤(3)中,所述冷却为环吹风冷却,风速为0.5m/s;风温为22℃;

[0093]

所述上油为油嘴上油;上油浓度为0.5wt%;

[0094]

述卷绕成型时的卷绕速度为4500m/min。

[0095]

实施例2:低沸水收缩率聚酰胺56预取向丝的制备

[0096]

(1)、将聚酰胺56树脂通过螺杆加热至熔融状态,形成聚酰胺56熔体。

[0097]

(2)、将所述聚酰胺56熔体通过熔体管道输送到纺丝箱体中,经计量泵准确计量后,注入到纺丝组件中,从喷丝孔挤出。

[0098]

(3)、对挤出的初生纤维进行冷却、上油、拉伸、卷绕,得到所述聚酰胺56预取向丝。

[0099]

步骤(1)中,所述聚酰胺56树脂的相对粘度为2.7;所述聚酰胺56树脂齐聚物含量为1.0wt%;所述聚酰胺56树脂的含水率为900ppm;数均分子量为19000,分子量分布为1.8;

[0100]

所述螺杆采用四区加热,其中一区温度为255℃;二区温度为270℃;三区温度为280℃;四区温度为285℃;

[0101]

步骤(2)中,所述箱体温度为280℃;组件压力为14mpa;

[0102]

步骤(3)中,所述冷却为环吹风冷却,风速为0.4m/s;风温为24℃;

[0103]

所述上油为油嘴上油;上油浓度为0.6wt%;

[0104]

述卷绕成型时的卷绕速度为4800m/min。

[0105]

实施例3:低沸水收缩率聚酰胺56预取向丝的制备

[0106]

(1)、将聚酰胺56树脂通过螺杆加热至熔融状态,形成聚酰胺56熔体。

[0107]

(2)、将所述聚酰胺56熔体通过熔体管道输送到纺丝箱体中,经计量泵准确计量后,注入到纺丝组件中,从喷丝孔挤出。

[0108]

(3)、对挤出的初生纤维进行冷却、上油、拉伸、卷绕,得到所述聚酰胺56预取向丝。

[0109]

步骤(1)中,所述聚酰胺56树脂的相对粘度为2.4;所述聚酰胺56树脂齐聚物含量为1.15wt%;所述聚酰胺56树脂的含水率为1000ppm;数均分子量为20000,分子量分布为1.7;

[0110]

所述螺杆采用四区加热,其中一区温度为250℃;二区温度为272℃;三区温度为283℃;四区温度为282℃;

[0111]

步骤(2)中,所述箱体温度为278℃;组件压力为16mpa;

[0112]

步骤(3)中,所述冷却为环吹风冷却,风速为0.5m/s;风温为20℃;

[0113]

所述上油为油嘴上油;上油浓度为0.3wt%;

[0114]

述卷绕成型时的卷绕速度为4300m/min。

[0115]

实施例4:低沸水收缩率聚酰胺56预取向丝的制备

[0116]

(1)、将聚酰胺56树脂通过螺杆加热至熔融状态,形成聚酰胺56熔体。

[0117]

(2)、将所述聚酰胺56熔体通过熔体管道输送到纺丝箱体中,经计量泵准确计量后,注入到纺丝组件中,从喷丝孔挤出。

[0118]

(3)、对挤出的初生纤维进行冷却、上油、拉伸、卷绕,得到所述聚酰胺56预取向丝。

[0119]

步骤(1)中,所述聚酰胺56树脂的相对粘度为2.6;所述聚酰胺56树脂齐聚物含量为0.9wt%;所述聚酰胺56树脂的含水率为700ppm;数均分子量为16000,分子量分布为1.4;

[0120]

所述螺杆采用四区加热,其中一区温度为255℃;二区温度为270℃;三区温度为280℃;四区温度为280℃;

[0121]

步骤(2)中,所述箱体温度为285℃;组件压力为18mpa;

[0122]

步骤(3)中,所述冷却为环吹风冷却,风速为0.3m/s;风温为21℃;

[0123]

所述上油为油嘴上油;上油浓度为0.4wt%;

[0124]

述卷绕成型时的卷绕速度为4600m/min。

[0125]

实施例5:低沸水收缩率聚酰胺56预取向丝的制备

[0126]

(1)、将聚酰胺56树脂通过螺杆加热至熔融状态,形成聚酰胺56熔体。

[0127]

(2)、将所述聚酰胺56熔体通过熔体管道输送到纺丝箱体中,经计量泵准确计量后,注入到纺丝组件中,从喷丝孔挤出。

[0128]

(3)、对挤出的初生纤维进行冷却、上油、拉伸、卷绕,得到所述聚酰胺56预取向丝。

[0129]

步骤(1)中,所述聚酰胺56树脂的相对粘度为2.8;所述聚酰胺56树脂齐聚物含量为1.2wt%;所述聚酰胺56树脂的含水率为600ppm;数均分子量为22000,分子量分布为1.2;

[0130]

所述螺杆采用四区加热,其中一区温度为255℃;二区温度为265℃;三区温度为280℃;四区温度为285℃;

[0131]

步骤(2)中,所述箱体温度为282℃;组件压力为13mpa;

[0132]

步骤(3)中,所述冷却为环吹风冷却,风速优选为0.5m/s;风温为20℃;

[0133]

所述上油为油嘴上油;上油浓度为0.5wt%;

[0134]

述卷绕成型时的卷绕速度为4800m/min。

[0135]

对比例1a:聚酰胺6预取向丝的制备

[0136]

(1)、将聚酰胺6树脂通过螺杆加热至熔融状态,形成聚酰胺6熔体。

[0137]

(2)、将所述聚酰胺6熔体通过熔体管道输送到纺丝箱体中,经计量泵准确计量后,注入到纺丝组件中,从喷丝孔挤出。

[0138]

(3)、对挤出的初生纤维进行冷却、上油、拉伸、卷绕,得到所述聚酰胺56预取向丝。

[0139]

步骤(1)中,所述聚酰胺6树脂的相对粘度为2.4;所述聚酰胺6树脂齐聚物含量为1.0wt%;所述聚酰胺6树脂的含水率为1000ppm;数均分子量为20000,分子量分布为1.7;

[0140]

所述螺杆采用四区加热,其中一区温度为225℃;二区温度为245℃;三区温度为260℃;四区温度为265℃;

[0141]

步骤(2)中,所述箱体温度为260℃;组件压力为14mpa;

[0142]

步骤(3)中,所述冷却为环吹风冷却,风速优选为0.5m/s;风温为20℃;

[0143]

所述上油为油嘴上油;上油浓度为0.3wt%;

[0144]

述卷绕成型时的卷绕速度为4300m/min。

[0145]

对比例1b:聚酰胺56预取向丝的制备

[0146]

参照jp4165106b2中所公开的聚酰胺56树脂的制备方法,制得聚酰胺56树脂。

[0147]

(1)、将聚酰胺56树脂通过螺杆加热至熔融状态,形成聚酰胺56熔体。

[0148]

(2)、将所述聚酰胺56熔体通过熔体管道输送到纺丝箱体中,经计量泵准确计量后,注入到纺丝组件中,从喷丝孔挤出。

[0149]

(3)、对挤出的初生纤维进行冷却、上油、拉伸、卷绕,得到所述聚酰胺56预取向丝。

[0150]

步骤(1)中,所述聚酰胺56树脂的相对粘度为2.4;所述聚酰胺56树脂齐聚物含量为3.1wt%;所述聚酰胺56树脂的含水率为1000ppm;数均分子量为20000,分子量分布为1.7;

[0151]

所述螺杆采用四区加热,其中一区温度为250℃;二区温度为272℃;三区温度为283℃;四区温度为282℃;

[0152]

步骤(2)中,所述箱体温度为278℃;组件压力为16mpa;

[0153]

步骤(3)中,所述冷却为环吹风冷却,风速为0.5m/s;风温为20℃;

[0154]

所述上油为油嘴上油;上油浓度为0.3wt%;

[0155]

述卷绕成型时的卷绕速度为4300m/min。

[0156]

实施例6:低沸水收缩率聚酰胺56加弹丝的制备

[0157]

将实施例1制备的聚酰胺56预取向丝制备聚酰胺56加弹丝

[0158]

所述的低沸水收缩率聚酰胺56加弹丝的制备方法,包括如下步骤:

[0159]

首先聚酰胺56预取向丝经导丝器到第一罗拉,通过止捻器,在第一热箱中进行热拉伸,接着采用冷却板冷却定型,通过假捻器,第二罗拉,网络器,油嘴上油,最后卷绕,得到聚酰胺56加弹丝。

[0160]

其中,所述拉伸倍数为1.3,所述拉伸温度为180℃;

[0161]

所述假捻器速比d/y为1.65;

[0162]

所述网络器内压缩空气压力位0.6mpa;

[0163]

所述卷绕成型时的卷绕速度为650m/min;所述卷绕的卷绕超喂入为3%。

[0164]

实施例7:低沸水收缩率聚酰胺56加弹丝的制备

[0165]

将实施例2制备的聚酰胺56预取向丝制备聚酰胺56加弹丝

[0166]

所述的低沸水收缩率聚酰胺56加弹丝的制备方法,包括如下步骤:

[0167]

首先聚酰胺56预取向丝经导丝器到第一罗拉,通过止捻器,在第一热箱中进行热拉伸,接着采用冷却板冷却定型,通过假捻器,第二罗拉,网络器,油嘴上油,最后卷绕,得到聚酰胺56加弹丝。

[0168]

其中,所述拉伸倍数为1.25,所述拉伸温度为200℃;

[0169]

所述假捻器速比d/y为1.8;

[0170]

所述网络器内压缩空气压力位0.8mpa;

[0171]

所述卷绕成型时的卷绕速度为500m/min;所述卷绕的卷绕超喂入为5%。

[0172]

实施例8:低沸水收缩率聚酰胺56加弹丝的制备

[0173]

将实施例3制备的聚酰胺56预取向丝制备聚酰胺56加弹丝

[0174]

所述的低沸水收缩率聚酰胺56加弹丝的制备方法,包括如下步骤:

[0175]

首先聚酰胺56预取向丝经导丝器到第一罗拉,通过止捻器,在第一热箱中进行热

拉伸,接着采用冷却板冷却定型,通过假捻器,第二罗拉,网络器,油嘴上油,最后卷绕,得到聚酰胺56加弹丝。

[0176]

其中,所述拉伸倍数为1.3,所述拉伸温度为160℃;

[0177]

所述假捻器速比d/y为1.75;

[0178]

所述网络器内压缩空气压力位0.7mpa;

[0179]

所述卷绕成型时的卷绕速度为550m/min;所述卷绕的卷绕超喂入为4%。

[0180]

实施例9:低沸水收缩率聚酰胺56加弹丝的制备

[0181]

将实施例4制备的聚酰胺56预取向丝用来制备聚酰胺56加弹丝

[0182]

所述的低沸水收缩率聚酰胺56加弹丝的制备方法,包括如下步骤:

[0183]

首先聚酰胺56预取向丝经导丝器到第一罗拉,通过止捻器,在第一热箱中进行热拉伸,接着采用冷却板冷却定型,通过假捻器,第二罗拉,网络器,油嘴上油,最后卷绕,得到聚酰胺56加弹丝。

[0184]

其中,所述拉伸倍数为1.28,所述拉伸温度为170℃;

[0185]

所述假捻器速比d/y为1.65;

[0186]

所述网络器内压缩空气压力位0.3mpa;

[0187]

所述卷绕成型时的卷绕速度为450m/min;所述卷绕的卷绕超喂入为6%。

[0188]

实施例10:低沸水收缩率聚酰胺56加弹丝的制备

[0189]

将实施例5制备的聚酰胺56预取向丝制备聚酰胺56加弹丝

[0190]

所述的低沸水收缩率聚酰胺56加弹丝的制备方法,包括如下步骤:

[0191]

首先聚酰胺56预取向丝经导丝器到第一罗拉,通过止捻器,在第一热箱中进行热拉伸,接着采用冷却板冷却定型,通过假捻器,第二罗拉,网络器,油嘴上油,最后卷绕,得到聚酰胺56加弹丝。

[0192]

其中,所述拉伸倍数为1.2,所述拉伸温度为180℃;

[0193]

所述假捻器速比d/y为1.7;

[0194]

所述网络器内压缩空气压力位0.6mpa;

[0195]

所述卷绕成型时的卷绕速度为350m/min;所述卷绕的卷绕超喂入为2%。

[0196]

对比例2:

[0197]

将实施例3制备的聚酰胺56预取向丝制备聚酰胺56加弹丝

[0198]

所述的聚酰胺56加弹丝的制备方法,包括如下步骤:

[0199]

首先聚酰胺56预取向丝经导丝器到第一罗拉,通过止捻器,在第一热箱中进行热拉伸,接着采用冷却板冷却定型,通过假捻器,第二罗拉,网络器,油嘴上油,最后卷绕,得到聚酰胺56加弹丝。

[0200]

其中,所述拉伸倍数为1.02,所述拉伸温度为160℃;

[0201]

所述假捻器速比d/y为1.75;

[0202]

所述网络器内压缩空气压力位0.7mpa;

[0203]

所述卷绕成型时的卷绕速度为550m/min;所述卷绕的卷绕超喂入为4%。

[0204]

对比例3:

[0205]

将实施例3制备的聚酰胺56预取向丝制备聚酰胺56加弹丝

[0206]

所述的聚酰胺56加弹丝的制备方法,包括如下步骤:

[0207]

首先聚酰胺56预取向丝经导丝器到第一罗拉,通过止捻器,在第一热箱中进行热拉伸,接着采用冷却板冷却定型,通过假捻器,第二罗拉,网络器,油嘴上油,最后卷绕,得到聚酰胺56加弹丝。

[0208]

其中,所述拉伸倍数为1.3,所述拉伸温度为160℃;

[0209]

所述假捻器速比d/y为1.75;

[0210]

所述网络器内压缩空气压力位0.6mpa;

[0211]

所述卷绕成型时的卷绕速度为900m/min;所述卷绕的卷绕超喂入为4%。

[0212]

对比例4:

[0213]

将对比例1a制备的聚酰胺6预取向丝制备聚酰胺6加弹丝

[0214]

所述的聚酰胺6加弹丝的制备方法,包括如下步骤:

[0215]

首先聚酰胺6预取向丝经导丝器到第一罗拉,通过止捻器,在第一热箱中进行热拉伸,接着采用冷却板冷却定型,通过假捻器,第二罗拉,网络器,油嘴上油,最后卷绕,得到聚酰胺6加弹丝。

[0216]

其中,所述拉伸倍数为1.2,所述拉伸温度为180℃;

[0217]

所述假捻器速比d/y为1.7;

[0218]

所述网络器内压缩空气压力位0.6mpa;

[0219]

所述卷绕成型时的卷绕速度为350m/min;所述卷绕的卷绕超喂入为2%。

[0220]

对比例5:

[0221]

将对比例1b制备的聚酰胺56预取向丝按照实施例8中制备聚酰胺56加弹丝的方法制得聚酰胺56加弹丝。

[0222]

实施例1-10和对比例中的所制得的预取向丝与弹力丝参数的测试结果,如表1 所示。

[0223]

表1 本发明的实施例和对比例中的纤维的各性能对比

[0224][0225]

本发明实施例6~10所制备的聚酰胺56纤维相比与对比例2~5,实施例6~10所制备的聚酰胺56纤维具有较低的沸水收缩率,较佳的力学性能,并且,本发明的聚酰胺56纤维具有良好的染色均匀性能与尺寸稳定性能,实施例6~10所制备的聚酰胺56纤维也显著优于对比例2~5。

[0226]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1