一种金属管定位粗扩口装置及其方法与流程

[0001]

本发明属于金属管扩口加工技术领域,尤其涉及一种金属管定位粗扩口装置及其方法。

背景技术:

[0002]

金属管在使用之前经常需要进行端部扩口操作。现有的端部扩口设备例如中国公开号为cn208853587u的中国实用新型专利公开的一种不锈钢钢管扩口装置,包括底座,所述底座的顶部两端分别固定连接有固定板和连接板,所述固定板的外侧壁固定连接有电机,所述电机的输出端固定连接有螺纹杆,所述螺纹杆远离电机的一端贯穿固定板的外侧壁并与连接板的内侧壁转动连接,所述螺纹杆上螺纹套接有活动板。本实用新型通过第二限位机构、电机、螺纹杆、把手、连接机构、连接盘和扩口磨具的配合作用,这样通过转动把手来调节连接盘上的不同直径的扩口磨具,来适用不同扩口直径的钢管,通过限位机构、活动板、限位板、推杆电机、推杆、加热块、第一滑块和钢管的协同作用,这样利用加热块对钢管进行局部加热,减少不必要的能量损耗。

[0003]

目前的金属管扩口处理存在以下几点问题:一金属管扩口装置只对金属管的一端进行扩口加工,加工完一端后再将另一端进行扩口加工,这样大大影响了加工效率;二现有的装置在扩口加工过程中,大多通过手工手动进行摆放,这样容易出现金属管位置摆放不准确,从而导致金属管在扩口过程中,扩口的深度无法保证一致性,容易存在误差;三现有的扩口装置的扩口接头与金属管配合不高,从而对金属管进行扩口加工的效果较差,影响金属管端部的扩口质量。尤其是现有的扩口装置都是进行一次性进行扩口加工,没有预先进行粗扩口操作,在直接扩口过程中容易使扩口处裂开,或是扩口的效果不佳,无法到达合格标准,这样容易造成金属管报废,增加成本。

技术实现要素:

[0004]

本发明的目的是为了解决上述现有金属管没有预先粗扩口加工造成扩口效果不佳的问题,提供一种金属管定位粗扩口装置,该装置通过夹紧定位组件提升对金属管夹紧的稳定性和牢固性,通过第一粗扩口组件和第二粗扩口组件同时对金属管的两端进行粗扩口加工,提升金属管扩口的效率以及提升两端扩口质量。

[0005]

为本发明之目的,采用以下技术方案:一种金属管定位粗扩口装置,该装置包括定位粗扩口滑轨、夹紧定位组件、第一粗扩口组件和第二粗扩口组件;定位粗扩口滑轨横向设置在机架上,夹紧定位组件固定在机架上,且位于定位粗扩口滑轨的中部上方,夹紧定位组件用于将金属管进行夹紧;夹紧定位组件包括夹紧定位底座、u型支撑架、第一铰接夹爪块、第二铰接夹爪块和夹紧气缸;夹紧定位底座设置在机架上,u型支撑架位于夹紧定位底座内,u型支撑架两开口边上部均设置有第一铰接夹紧孔和第二铰接夹紧孔;第一铰接夹爪块的左右两端铰接在两个第一铰接夹紧孔上,第二铰接夹爪块的左右两端铰接在两个第二铰接夹紧孔上;夹紧气缸设置在u型支撑架的底部,夹紧气缸的移动部穿过u型支撑架底部铰

接有第一铰接配合杆和第二铰接配合杆,第一铰接配合杆和第二铰接配合杆的顶部分别与第一铰接夹爪块和第二铰接夹爪块的底部铰接;第一粗扩口组件和第二粗扩口组件分别设置在机架上,且分别位于夹紧定位组件的左右两侧;第一粗扩口组件和第二粗扩口组件用于将金属管定位后并进行粗扩口加工。

[0006]

作为优选,夹紧定位底座上设置有十字形通孔;u型支撑架位于十字形通孔内,u型支撑架两开口边上部的前后两侧均设置有固定凸块;通过固定凸块与u型支撑架的顶面固定连接。

[0007]

作为优选,第一铰接配合杆和第二铰接配合杆呈v型设置,第一铰接夹爪块和第二铰接夹爪块呈倒v型设置;第一铰接夹爪块和第二铰接夹爪块的顶部分别设置有第一金属管夹紧块和第二金属管夹紧块;作为优选,第一铰接夹爪块和第二铰接夹爪块对称设置且结构相同;第一金属管夹紧块和第二金属管夹紧块对称设置且结构相同;第一金属管夹紧块的内侧设置有夹爪弧形凹面;第一金属管夹紧块的左右两侧设置有夹爪槽口。

[0008]

作为优选,第一粗扩口组件和第二粗扩口组件对称设置且结构相同。

[0009]

作为优选,第一粗扩口组件包括粗扩口支架、粗扩口气缸、粗扩口移动架和粗扩口顶头;粗扩口支架设置在机架上,粗扩口气缸横向设置在粗扩口支架的左侧顶部,粗扩口气缸的移动部穿过粗扩口支架与粗扩口移动架连接,且粗扩口移动架通过与定位粗扩口滑轨配合进行移动,粗扩口顶头设置在粗扩口移动架的上部。

[0010]

作为优选,粗扩口顶头包括插入部和粗扩口部;插入部的直径小于粗扩口部,且插入部的内端呈圆弧状;粗扩口部由内向外直径逐渐增加。

[0011]

一种金属管定位粗扩口方法,使用上述的金属管定位粗扩口装置;通过定位粗扩口装置上的第一粗扩口组件和第二粗扩口组件向金属管的两端进行移动,通过粗扩口气缸带动粗扩口移动架上的粗扩口顶头将金属管的两端顶住;顶住后使转移夹爪组件松开,通过第一粗扩口组件和第二粗扩口组件上的两个粗扩口顶头带动金属管调整横向位置后,通过转移夹爪组件夹紧定位;通过夹紧气缸带动第一铰接配合杆和第二铰接配合杆上升,使第一铰接夹爪块和第二铰接夹爪块上的第一金属管夹紧块和第二金属管夹紧块将金属管夹紧固定,使转移夹爪组件松开,通过第一粗扩口组件和第二粗扩口组件继续相金属管两端挤压,从而对金属管的两端进行粗扩口加工。

[0012]

一种金属管扩口设备,该设备包括机架及其上的转移进料装置、夹紧精扩口装置和上述的定位粗扩口装置。

[0013]

采用上述技术方案的一种金属管定位粗扩口装置,该装置通过第一粗扩口组件和第二粗扩口组件便于很好的两金属管进行横向定位。通过第一金属管夹紧块和第二金属管夹紧块与金属管相配合,将金属管牢牢夹紧。通过夹爪弧形凹面便于更好的与金属管外壁相贴合,从而更好的将金属管夹紧,进一步提升对金属管夹紧的稳定性和牢固性。通过夹爪槽口与u型的夹爪相配合,使第一金属管夹紧块再将金属管夹紧时穿过夹爪,与夹爪之间形成更好的衔接,便于更有效稳定的将金属管由夹爪夹紧转变为用第一金属管夹紧块和第二金属管夹紧块进行夹紧,夹紧后便于后续扩口加工。通过粗扩口部向金属管两端挤压,对金属管的两端预先进行粗扩口加工,通过直径逐渐增加将金属管的两端预先扩口一下,防止一次性直接进行扩口加工对金属管造成损坏,也影响扩口加工精度,从而通过粗扩口加工

进一步保证产品质量,保证扩口效果。

[0014]

该设备通过转移进料装置便于更好的提升金属管输送效率,以及在金属管输送过程中夹取的稳定性和牢固性,通过夹爪能够进一步增加夹爪对金属管夹取的范围,从而便于更好的将金属管进行抓取;通过弧形配合凹口便于更好的与金属管外缘相贴合,进一步提升夹取的配合度,从而进一步提升夹取的牢固度。通过精扩口夹紧组件更好的将金属管夹紧,进一步提升对金属管夹紧的稳定性和牢固性,通过精扩口配合部整体呈长方体型,提供更好的稳定性和支撑性;通过第一精扩口配合槽和第二精扩口配合槽防止精扩口部过度插入时,对金属管两端口部进行过度挤压,从而造成形状与合格产品之间产生差距。通过精扩口部直径逐渐增加便于使金属管两端口部形成扩口形状,能够直接打到扩口的效果。通过缺口防止精扩口部过度插入造成对金属管内部的磨损,能够使精扩口部与金属管内部之间留有一定的空间,从而更好的进行扩口加工。

[0015]

综上所述,本专利的优点是同时对金属管的两端进行扩口,提升对金属管扩口定位的精度以及扩口质量。

附图说明

[0016]

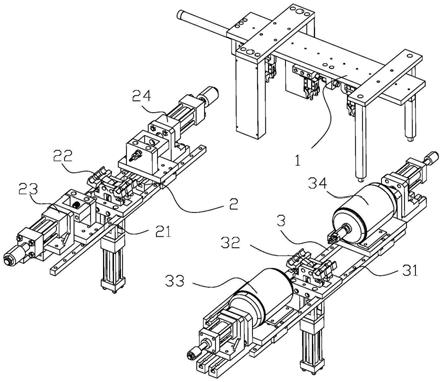

图1为本发明金属管扩口设备的结构示意图。

[0017]

图2为本发明金属管的结构示意图。

[0018]

图3为本发明转移进料装置的结构示意图。

[0019]

图4为本发明夹紧定位组件的结构示意图。

[0020]

图5为本发明第一粗扩口组件的结构示意图。

[0021]

图6为本发明粗扩口顶头的放大图。

[0022]

图7为本发明夹紧精扩口装置的结构示意图。

[0023]

图8为本发明精扩口接头的放大图。

具体实施方式

[0024]

下面结合附图对本发明的具体实施方式做一个详细的说明。

[0025]

如图1-8所示的一种金属管扩口设备,包括机架及其上的转移进料装置1、定位粗扩口装置2和夹紧精扩口装置3;定位粗扩口装置2和夹紧精扩口装置3前后平行设置,转移进料装置1位于定位粗扩口装置2和夹紧精扩口装置3上方;转移进料装置1用于将金属管依次输送至定位粗扩口装置2和夹紧精扩口装置3上,定位粗扩口装置2用于将金属管夹紧定位并进行粗扩口加工;夹紧精扩口装置3用于将粗扩口加工后的金属管夹紧固定并进行精扩口加工。

[0026]

如图2所示,图中为本发明所要加工的金属管4,金属管4的材料为铜管,能够用于散热器或是冷凝器中。该设备工作时,通过将金属管4转移至定位粗扩口装置2处,将金属管4的两端顶住后进行定位,再将定位后的金属管4夹紧,夹紧后先进行粗扩口加工,然后再转移至夹紧精扩口装置3处进行精扩口加工。

[0027]

如图1和图3所示,转移进料装置1包括转移进料支架11、转移气缸12、转移滑轨13和三个转移夹爪组件14;转移进料支架11设置在机架上,转移滑轨13前后方向设在转移进料支架11的顶部底面;转移气缸12设置在转移进料支架11的后端,转移气缸12的移动部穿

过转移进料支架11与转移夹爪组件14连接,转移夹爪组件14通过转移滑轨13在转移进料支架11上移动,通过转移气缸12带动后端的转移夹爪组件14进行移动定位。相邻转移夹爪组件14之间通过固定连接杆15固定连接,通过固定连接杆15使后端的转移夹爪组件14带动前侧的两个转移夹爪组件14同时进行移动转移。每个转移夹爪组件14包括移动滑块141、夹爪固定架142和转移夹爪143;移动滑块141与转移滑轨13相配合,便于使移动滑块141在转移滑轨13流畅的进行移动。夹爪固定架142设置在移动滑块141的底部,转移夹爪143纵向设置在夹爪固定架142上,转移夹爪143的两个夹爪1431呈向下开口的u型,且两个夹爪1431对称设置,通过夹爪1431能够进一步增加夹爪1431对金属管4夹取的范围,从而便于更好的将金属管4进行抓取。每个夹爪1431的两个开口边的内侧设置有弧形配合凹口1432,通过弧形配合凹口1432便于更好的与金属管4外缘相贴合,进一步提升夹取的配合度,从而进一步提升夹取的牢固度。

[0028]

工作时,通过转移进料装置1上转移气缸12带动转移夹爪组件14移动至金属管4处,通过转移夹爪组件14上的两个夹爪1431将金属管4夹取,并通过转移气缸12带动金属管4移动至定位粗扩口装置2上方,等待进行加工。

[0029]

通过转移进料装置1便于更好的提升金属管4输送效率,以及在金属管4输送过程中夹取的稳定性和牢固性,通过夹爪1431能够进一步增加夹爪1431对金属管4夹取的范围,从而便于更好的将金属管4进行抓取;通过弧形配合凹口1432便于更好的与金属管4外缘相贴合,进一步提升夹取的配合度,从而进一步提升夹取的牢固度。

[0030]

如图3所示,定位粗扩口装置2包括定位粗扩口滑轨21、夹紧定位组件22、第一粗扩口组件23和第二粗扩口组件24;定位粗扩口滑轨21横向设置在机架上,夹紧定位组件22固定在机架上,且位于定位粗扩口滑轨21的中部上方,夹紧定位组件22用于将金属管进行夹紧;第一粗扩口组件23和第二粗扩口组件24分别设置在机架上,且分别位于夹紧定位组件22的左右两侧;第一粗扩口组件23和第二粗扩口组件24用于将金属管定位后并进行粗扩口加工。

[0031]

如图4所示,夹紧定位组件22包括夹紧定位底座221、u型支撑架222、第一铰接夹爪块223、第二铰接夹爪块224和夹紧气缸225;夹紧定位底座221设置在机架上,通过夹紧定位底座221提升连接的牢固性和稳定性。夹紧定位底座221上设置有十字形通孔2211,u型支撑架222位于十字形通孔2211内,通过十字形通孔2211便于更好的与u型支撑架222相配合,从而使u型支撑架222进行更好的支撑。u型支撑架222两开口边上部的前后两侧均设置有固定凸块2221;通过固定凸块2221与u型支撑架222的顶面固定连接,进一步提升u型支撑架222和夹紧定位底座221的连接强度。u型支撑架222两开口边上部均设置有第一铰接夹紧孔2222和第二铰接夹紧孔2223,第一铰接夹爪块223的左右两端铰接在两个第一铰接夹紧孔2222上,第二铰接夹爪块224的左右两端铰接在两个第二铰接夹紧孔2223上;通过第一铰接夹紧孔2222和第二铰接夹紧孔2223便于更好的与第一铰接夹爪块223和第二铰接夹爪块224相配合,便于使第一铰接夹爪块223和第二铰接夹爪块224更好的实现夹紧和松开。第一铰接夹爪块223和第二铰接夹爪块224的顶部分别设置有第一金属管夹紧块226和第二金属管夹紧块227,通过第一金属管夹紧块226和第二金属管夹紧块227与金属管4相配合,将金属管4牢牢夹紧。第一铰接夹爪块223和第二铰接夹爪块224对称设置且结构相同;第一金属管夹紧块226和第二金属管夹紧块227对称设置且结构相同。第一金属管夹紧块226的内侧

设置有夹爪弧形凹面2261,通过夹爪弧形凹面2261便于更好的与金属管4外壁相贴合,从而更好的将金属管4夹紧,进一步提升对金属管4夹紧的稳定性和牢固性。第一金属管夹紧块226的左右两侧设置有夹爪槽口2262,通过夹爪槽口2262与u型的夹爪1431相配合,使第一金属管夹紧块226再将金属管4夹紧时穿过夹爪1431,与夹爪1431之间形成更好的衔接,便于更有效稳定的将金属管由夹爪1431夹紧转变为用第一金属管夹紧块226和第二金属管夹紧块227进行夹紧,夹紧后便于后续扩口加工。夹紧气缸225设置在u型支撑架222的底部,夹紧气缸225的移动部穿过u型支撑架222底部铰接有第一铰接配合杆2251和第二铰接配合杆2252,且第一铰接配合杆2251和第二铰接配合杆2252呈v型设置,通过夹紧气缸225上升带动第一铰接配合杆2251和第二铰接配合杆2252向两侧张开。第一铰接配合杆2251和第二铰接配合杆2252的顶部分别与第一铰接夹爪块223和第二铰接夹爪块224的底部铰接,并使第一铰接夹爪块223和第二铰接夹爪块224呈倒v型设置,上升时,使第一铰接夹爪块223和第二铰接夹爪块224也向外张开,从而使顶部的第一金属管夹紧块226和第二金属管夹紧块227向内收拢实现将金属管4夹紧。

[0032]

如图5所示,第一粗扩口组件23和第二粗扩口组件24对称设置且结构相同;第一粗扩口组件23包括粗扩口支架231、粗扩口气缸232、粗扩口移动架233和粗扩口顶头234;粗扩口支架231设置在机架上,粗扩口气缸232横向设置在粗扩口支架231的左侧顶部,粗扩口气缸232的移动部穿过粗扩口支架231与粗扩口移动架233连接,且粗扩口移动架233通过与定位粗扩口滑轨21配合进行移动,粗扩口气缸232带动粗扩口移动架233进行水平移动定位,从而便于进行定位调节,进而便于更好的对金属管4两端进行定位。粗扩口顶头234设置在粗扩口移动架233的上部,粗扩口顶头234包括插入部2341和粗扩口部2342;插入部2341的直径小于粗扩口部2342,通过插入部2341便于更好的插入至金属管4内,插入部2341的内端呈圆弧状2343,通过圆弧状2343防止与金属管4内部发生剧烈摩擦,防止造成金属管4内部损坏,进一步提升配合度,从而便于更好的进行扩口加工。粗扩口部2342由内向外直径逐渐增加,通过粗扩口部2342向金属管4两端挤压,对金属管4的两端预先进行粗扩口加工,通过直径逐渐增加将金属管4的两端预先扩口一下,防止一次性直接进行扩口加工对金属管4造成损坏,也影响扩口加工精度,从而通过粗扩口加工进一步保证产品质量,保证扩口效果。

[0033]

工作时,通过定位粗扩口装置2上的第一粗扩口组件23和第二粗扩口组件24向金属管4的两端进行移动,通过粗扩口气缸232带动粗扩口移动架233上的粗扩口顶头234将金属管4的两端顶住;顶住后使转移夹爪组件14松开,通过第一粗扩口组件23和第二粗扩口组件24上的两个粗扩口顶头234带动金属管4调整横向位置后,通过转移夹爪组件14夹紧定位;通过夹紧气缸225带动第一铰接配合杆2251和第二铰接配合杆2252上升,使第一铰接夹爪块223和第二铰接夹爪块224上的第一金属管夹紧块226和第二金属管夹紧块227将金属管4夹紧固定,使转移夹爪组件14松开,通过第一粗扩口组件23和第二粗扩口组件24继续相金属管4两端挤压,从而对金属管4的两端进行粗扩口加工。

[0034]

通过定位粗扩口装置2解决了现有的装置在扩口加工过程中,大多通过手工手动进行摆放,这样容易出现金属管位置摆放不准确,从而导致金属管在扩口过程中,扩口的深度无法保证一致性,并且没有预先进行粗扩口操作,在直接扩口过程中容易使扩口处裂开,或是扩口的效果不佳。

[0035]

该定位粗扩口装置2通过第一粗扩口组件23和第二粗扩口组件24便于很好的两金

属管4进行横向定位。通过第一金属管夹紧块226和第二金属管夹紧块227与金属管4相配合,将金属管4牢牢夹紧。通过夹爪弧形凹面2261便于更好的与金属管4外壁相贴合,从而更好的将金属管4夹紧,进一步提升对金属管4夹紧的稳定性和牢固性。通过夹爪槽口2262与u型的夹爪1431相配合,使第一金属管夹紧块226再将金属管4夹紧时穿过夹爪1431,与夹爪1431之间形成更好的衔接,便于更有效稳定的将金属管由夹爪1431夹紧转变为用第一金属管夹紧块226和第二金属管夹紧块227进行夹紧,夹紧后便于后续扩口加工。通过粗扩口部2342向金属管4两端挤压,对金属管4的两端预先进行粗扩口加工,通过直径逐渐增加将金属管4的两端预先扩口一下,防止一次性直接进行扩口加工对金属管4造成损坏,也影响扩口加工精度,从而通过粗扩口加工进一步保证产品质量,保证扩口效果。

[0036]

如图1所示,夹紧精扩口装置3包括夹紧精扩口滑轨31、精扩口夹紧组件32、第一精扩口组件33和第二精扩口组件34;夹紧精扩口滑轨31横向设置在机架上,精扩口夹紧组件32固定在机架上,且位于夹紧精扩口滑轨31的中部上方,精扩口夹紧组件32用于将金属管进行夹紧;第一精扩口组件33和第二精扩口组件34分别设置在机架上,且分别位于夹紧精扩口滑轨31的左右两侧;第一精扩口组件33和第二精扩口组件34用于将金属管夹紧后并进行精扩口加工。

[0037]

如图4所示,精扩口夹紧组件32与夹紧定位组件22结构相同且前后对齐设置。

[0038]

如图7和图8所示,第一精扩口组件33和第二精扩口组件34对称设置且结构相同;第一精扩口组件33包括精扩口支架331、精扩口气缸332、精扩口移动架333、精扩口电机334和精扩口接头335;精扩口支架331设置在机架上,精扩口气缸332横向设置在精扩口支架331的左侧顶部,精扩口气缸332的移动部穿过精扩口支架331与精扩口移动架333连接,且精扩口移动架333通过与夹紧精扩口滑轨31配合进行移动;通过精扩口气缸332带动精扩口移动架333在夹紧精扩口滑轨31上进行水平移动定位。精扩口电机334横向设置在精扩口移动架333上,精扩口接头335连接在精扩口电机334的转轴上;通过精扩口电机334带动精扩口接头335进行旋转扩口加工。精扩口接头335包括外侧的精扩口配合部3351和内侧的精扩口部3352;精扩口配合部3351整体呈长方体型,通过长方体型提供更好的稳定性和支撑性。精扩口配合部3351的前后方向的中部设置有纵向的第一精扩口配合槽3353,精扩口配合部3351的内端设置有横向的第二精扩口配合槽3354;第一精扩口配合槽3353和第二精扩口配合槽3354相连通;通过第一精扩口配合槽3353和第二精扩口配合槽3354防止精扩口部3352过度插入时,对金属管4两端口部进行过度挤压,从而造成形状与合格产品之间产生差距。精扩口部3352由内往外直径逐渐增加,通过直径逐渐增加便于使金属管4两端口部形成扩口形状,能够直接打到扩口的效果。精扩口部3352的外端与第二精扩口配合槽3354的衔接处设置有缺口3355,通过缺口3355防止精扩口部3352过度插入造成对金属管4内部的磨损,能够使精扩口部3352与金属管4内部之间留有一定的空间,从而更好的进行扩口加工。

[0039]

工作时,通过通将粗扩口加工后的金属管4转移至夹紧精扩口装置3的精扩口夹紧组件32上方,通过精扩口夹紧组件32将金属管4夹紧通过第一精扩口组件33和第二精扩口组件34上的精扩口气缸332带动精扩口移动架333上的精扩口接头335向金属管4的两端移动,最后通过精扩口电机334带动精扩口接头335旋转对金属管4的两端进行精扩口加工。

[0040]

通过夹紧精扩口装置3解决了现有的扩口装置的扩口接头与金属管配合不高,从而对金属管进行扩口加工的效果较差,影响金属管端部的扩口质量的问题。

[0041]

该夹紧精扩口装置3通过精扩口夹紧组件32更好的将金属管4夹紧,进一步提升对金属管4夹紧的稳定性和牢固性,通过精扩口配合部3351整体呈长方体型,提供更好的稳定性和支撑性;通过第一精扩口配合槽3353和第二精扩口配合槽3354防止精扩口部3352过度插入时,对金属管4两端口部进行过度挤压,从而造成形状与合格产品之间产生差距。通过精扩口部3352直径逐渐增加便于使金属管4两端口部形成扩口形状,能够直接打到扩口的效果。通过通过缺口3355防止精扩口部3352过度插入造成对金属管4内部的磨损,能够使精扩口部3352与金属管4内部之间留有一定的空间,从而更好的进行扩口加工。

[0042]

一种金属管两端扩口方法,依次通过以下步骤:s1金属管进料:通过转移进料装置1上转移气缸12带动转移夹爪组件14移动至金属管4处,通过转移夹爪组件14将金属管4夹取并移动至定位粗扩口装置2上方;s2 金属管定位:通过定位粗扩口装置2上的第一粗扩口组件23和第二粗扩口组件24向金属管4的两端进行移动,并将金属管4的两端进行顶住后使转移夹爪组件14松开,通过第一粗扩口组件23和第二粗扩口组件24带动金属管4调整横向位置后再夹紧定位;s3粗扩口加工:通过夹紧气缸225带动第一铰接配合杆2251和第二铰接配合杆2252上升,使第一铰接夹爪块223和第二铰接夹爪块224上的第一金属管夹紧块226和第二金属管夹紧块227将金属管4夹紧固定;通过第一粗扩口组件23和第二粗扩口组件24继续相金属管4两端挤压,从而对金属管4的两端进行粗扩口加工;s4精扩口加工:通过转移进料装置1将粗扩口加工后的金属管4转移至夹紧精扩口装置3的精扩口夹紧组件32上方,并通过精扩口夹紧组件32将金属管4夹紧,通过第一精扩口组件33和第二精扩口组件34向金属管4的两端移动,最后通过精扩口电机334带动精扩口接头335旋转对金属管4的两端进行精扩口加工。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1