一种滑块式万向接轴润滑装置的制作方法

1.本发明涉及一种润滑装置,具体涉及一种滑块式万向接轴润滑装置,属于热连轧机械传动领域润滑技术领域。

背景技术:

2.轧钢厂的滑块式万向接轴是粗轧机的关键传动部件,一般有上下两个轴成对使用,其两头虎口安装有铜滑块,起轴承作用负责传递扭矩,由于空间较大其电机侧的滑块润滑一般采取油浴或油池润滑,润滑效果较好,使用寿命在两年以上;轧辊侧滑块由于空间、抽装辊、辊缝变化等因素影响,只能采用手动定期补油或通过旋转接头等自动输送的补油方式,实际使用中有以下几个缺点:1.由于轧机冷却及除鳞水的浇淋,润滑油不能有效储存;2.输送的润滑油只能选用粘度较高的油脂,且无冷却效果。3.滑块的使用寿命一般只有3-6个月左右。

3.与本案相关的专利有:cn202461113u-轧辊侧铜滑块的稀油润滑装置、cn201959983u-中厚板轧机滑块式万向接轴润滑装置、cn102211112a-一种中厚板钢板轧机滑块万向节润滑系统,上述案例虽然实现了稀油润滑,但缺点就是不适用于可逆轧机,辊缝大幅度变化时大量的水和氧化铁皮会进入到润滑油里,而且关键的扁头套夹持装置必不可少。因此,迫切的需要一种新的方案解决上述技术问题。

技术实现要素:

4.本发明正是针对现有技术中存在的问题,提供一种滑块式万向接轴润滑装置,该技术方案适用于热轧滑块式万向传动轴的轴承润滑,轴承副选用具有冷却效果的稀油油浴润滑,且无需扁头套夹持装置、换辊过程无需人工干预、且保证不影响抽装辊,该方案主要实现储油、带油、淋油、密封、万向摆动、锁紧、同步等功能。

5.为了实现上述目的,本发明的技术方案如下,一种滑块式万向接轴润滑装置,其特征在于,所述润滑装置包括传动轴、铜滑块、扁头套以及接轴套,两片铜滑块通过滑块销相连安装传动轴上;接轴套的一端整体套装在传动轴虎口外圆上,另一头套在扁头套的外圆上;扁头套一端套在轧辊轴颈处,另一端扁头插入在两片铜滑块之间。

6.所述接轴套包括接轴套壳体、充气密封、螺堵、t型筋板、限位叉、限位螺杆、轴套、内六角螺丝、底板、外齿、曲柄、连杆、拉簧、轴承、嵌块、内圈以及o型圈;四个限位叉安装在轴套上,对应的限位螺杆安装在壳体的端面上,轴套相对传动轴、轴套同步转动,内圈通过内六角螺丝与轴套206相连,o型圈安装在壳体凹球面上,起密封作用,2个嵌块分别安装在壳体凹球面水平两端,底板、外齿、曲柄、连杆、轴承、嵌块通过内六角螺丝安装到内圈内孔的两个平面上;接轴套壳体为圆柱形筒状结构,一端设计有密封凹槽,安装有充气密封;另一端的里侧为凹球面,凹球面的水平方向设计有两个缺口安装有对应的两个可拆卸的嵌块,凹球面的垂直方向上下两端设计有若干个的齿,圆柱形筒状中间、对应滑块的上下两端设计四个t型筋板,接轴套壳体上下各安装有一个螺堵所以轴套的内径比传动轴的外径小

0.15mm,两者采取过盈配合,采用热装工艺。

7.其中,内圈外圆设计为与接轴套壳体相配合的凸球面,上下各有一个方形通孔,内圈上下各设计一个平面,平面上均布有若干个螺纹孔;内圈的一侧端平面上设计有螺纹孔。

8.内圈的凸球面和与之相配合的接轴套壳体的凹球面组装后实际形成一个可以摆动的关节轴承,其宽度、圆弧半径等参数必须满足11度设计需求,即外圈保持水平不动,内圈单边摆动角度至少5.5度。

9.接轴套的安装步骤如下:

10.步骤1)提前将底板、外齿、曲柄、连杆、轴承、嵌块通过内六角螺丝安装到内圈内孔的两个平面上,拉簧暂时不装;

11.步骤2)o型圈安装就位,将筒状接轴套壳体垂直放置(轴线与地面垂直),凹球面在上方;步骤3)将内圈的水平吊起、即内孔轴线与地面平行、端面与地面垂直。

12.步骤4)将内圈移至接轴套壳体的正上方并对准缺口、缓慢放下,当内圈外凸球面与接轴套壳体凹球面能咬合时,将内圈围绕接轴套壳体的内孔轴线90度,此时内圈与接轴套壳体200两球面相互配合;

13.步骤5)安装嵌块将接轴套壳体凹球面缺口填补完整;

14.步骤6)将内圈再旋转90度,使内圈和接轴套壳体的两内孔轴线重合;

15.步骤7)安装拉簧,在其作用下,外齿与接轴套壳体凹球面上的齿相互啮合;

16.步骤8)将组装好的壳体翻转90度,轴线与地面平行;将充气密封安装就位,将组装好的接轴套安装到主轴上,主要有以下步骤:

17.步骤一:将轴套通过加热膨胀安装到传动轴对应部位,待冷却后两者成为一体,

18.步骤二:接轴套上的内圈通过螺栓与轴套相连,

19.步骤三:安装限位叉和限位螺杆,

20.步骤四:由于内圈与接轴套壳体是球面配合关系,接轴套壳体在自重状态下呈下压状态,即轴线与水平线形成一定的夹角。将接轴套壳体调整水平,安装拉簧,在拉簧的拉力作用下,外齿与接轴套壳体凹球面上的齿相互啮合,接轴套壳体轴线保持水平状态,

21.步骤五:扁头套水平方向缓慢推入接轴套内,扁头套先与轴承接触,继续前进,推动曲柄和连杆,克服拉簧的拉力、将外齿与接轴套壳体凹球面上的齿脱离,内圈与接轴套壳体球面可以在一定范围内摆动,

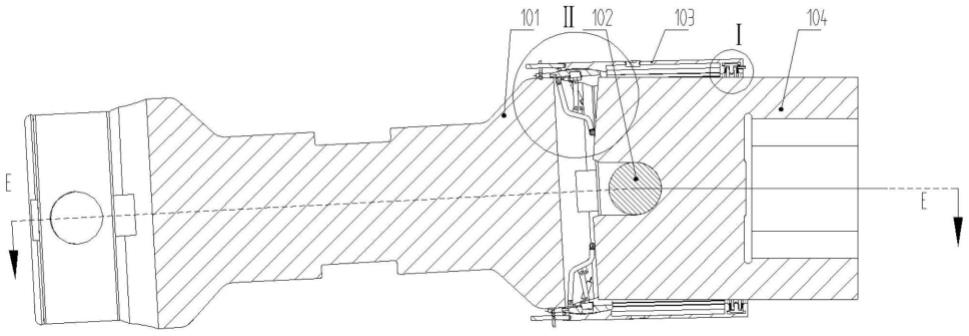

22.步骤六:扁头套安装就位后,给充气密封缓慢充气,当下口的密封唇口与扁头套相接触即可,步骤七:拆除接轴套上端的堵头,注入四分之一腔体的稀油,回装堵头,

23.步骤八:低速转动传动轴,观察充气密封唇口与扁头套相接触部位,如有稀油溢出可以对充气密封继续充气,直至无油溢出为好。

24.相对于现有技术,本发明具有如下优点,该技术方案解决了辊侧滑块无法采用稀油油浴润滑的行业难题,充气密封的巧妙运用,既可以防止里面的稀油溢出又可以挡住外面的污水进入储油区防止稀油被污染,同时柔软的密封唇口还可以补偿扁头套垂直方向的位置误差,具体效果和功能如下:1)带油功能,接轴套内部设计的隔板会形成一个小的储油腔体并随旋转的接轴套可将润滑稀油带至上方,2)淋油功能:当隔板旋转至滑块上方时,腔体内的润滑油通过自重浇淋在滑块上;3)密封功能:水平安装的接轴套的两端设计有密封,辊子端选用相对柔软的充气密封,配合选用适当的气压保证密封效果,4)万向摆动,接轴套

传动端设计成具有万向摆动功能的关节轴承结构,可以解决传动轴倾角旋转的问题,5)锁紧功能,接轴套内部的锁紧结构可以保证抽辊后接轴套处于水平状态,具备下一步装辊条件;装辊就位后,扁头套可将锁紧机构打开,保证万向摆动功能;6)同步效果:具有关节轴承作用的内外圈在周向保持同步。

附图说明

25.图1为本发明背景技术正视剖面图;

26.图2为图1ee剖视图;

27.图3为图1中ⅰ局部放大图;

28.图4为图1中ⅱ局部放大图;

29.图5为接轴套总成示意简图;

30.图6为图5d-d剖视图;

31.图7为图5e-e剖视图;

32.图8为图5三维图;

33.图9为图5中ⅲ局部放大图;

34.图10为图5中ⅳ局部放大图;

35.图11为内圈总成图;

36.图12为图11a-a剖视图;

37.图13-图15为内圈不同侧面示意图。

38.图中:101-传动轴、102-滑块销、103-接轴套总成、104-扁头套、105-铜滑块、200-接轴套壳体、201-充气密封、202-螺堵、203-内圈、204-限位叉、205-限位螺杆、206-轴套、207-内六角螺丝、208-底板、209-外齿、210-曲柄、211-连杆、212-拉簧、213-轴承、214-储油筋板、215-内圈、216-o型圈。

具体实施方式:

39.为了加深对本发明的理解,下面结合附图对本实施例做详细的说明。

40.实施例1:参见图1-图15,一种滑块式万向接轴润滑装置,所述润滑装置包括传动轴101、铜滑块105、扁头套104以及接轴套103,两片铜滑块105通过滑块销102相连安装传动轴101的虎口里;接轴套103的一端整体套装在传动轴101虎口外圆上,另一头套在扁头套104的外圆上;扁头套104一端套在轧辊轴颈处,另一端扁头插入在两片铜滑块105之间。所述接轴套103包括接轴套壳体200、充气密封201、螺堵202、t型筋板203、限位叉204、限位螺杆205、轴套206、内六角螺丝207、底板208、外齿209、曲柄210、连杆211、拉簧212、轴承213、嵌块214、内圈215以及o型圈216;四个限位叉204安装在轴套206的上,对应的限位螺杆205安装在壳体200的端面上,轴套206相对传动轴101、轴套206同步转动,内圈215通过内六角螺丝207与轴套206相连,o型圈216安装在壳体200凹球面上,起密封作用,2个嵌块214分别安装在壳体200凹球面水平两端,底板208、外齿209、曲柄210、连杆211、轴承213、嵌块214通过内六角螺丝207安装到内圈215内孔的两个平面上;接轴套壳体200为圆柱形筒状结构,一端设计有密封凹槽,安装有充气密封201;另一端的里侧为凹球面,凹球面的水平方向设计有两个缺口安装有对应的两个可拆卸的嵌块214,凹球面的垂直方向上下两端设计有若干

个的齿,圆柱形筒状中间、对应滑块的上下两端设计四个t型筋板203,接轴套壳体200上下各安装有一个螺堵202。所以轴套206的内径比传动轴101的外径小0.15mm,两者采取过盈配合,采用热装工艺。其中,内圈215外圆设计为与接轴套壳体200相配合的凸球面,上下各有一个方形通孔,内圈上下各设计一个平面,平面上均布有若干个螺纹孔;内圈的一侧端平面上设计有螺纹孔。内圈215的凸球面和与之相配合的接轴套壳体200的凹球面组装后实际形成一个可以摆动的关节轴承,其宽度、圆弧半径等参数必须满足11度设计需求,即外圈保持水平不动,内圈单边摆动角度至少5.5度。

41.接轴套103的安装步骤如下:

42.步骤1)提前将底板208、外齿209、曲柄210、连杆211、轴承213、嵌块214等如图五中ⅲ局部放大图通过内六角螺丝207安装到内圈215内孔的两个平面上,拉簧212暂时不装;

43.步骤2)o型圈216安装就位,将筒状接轴套壳体200垂直放置(轴线与地面垂直),凹球面在上方;

44.步骤3)将内圈215的水平吊起、即内孔轴线与地面平行、端面与地面垂直。

45.步骤4)将内圈215移至接轴套壳体200的正上方并对准缺口、缓慢放下,当内圈215外凸球面与接轴套壳体200凹球面能咬合时,将内圈215围绕接轴套壳体200的内孔轴线90度,此时内圈215与接轴套壳体200两球面相互配合;

46.步骤5)安装嵌块214将接轴套壳体200凹球面缺口填补完整;

47.步骤6)将内圈215再旋转90度,使内圈215和接轴套壳体200的两内孔轴线重合;

48.步骤7)安装拉簧212,在其作用下,外齿209与接轴套壳体200凹球面上的齿相互啮合;

49.步骤8)将组装好的壳体翻转90度,轴线与地面平行;将充气密封201安装就位。

50.将组装好的接轴套103安装到主轴上,主要有以下步骤:

51.步骤一:将轴套206通过加热膨胀安装到传动轴101对应部位,待冷却后两者成为一体,

52.步骤二:接轴套103上的内圈215通过螺栓207与轴套206相连,

53.步骤三:安装限位叉204和限位螺杆205,

54.步骤四:由于内圈215与接轴套壳体200是球面配合关系,接轴套壳体200在自重状态下呈下压状态,即轴线与水平线形成一定的夹角。将接轴套壳体200调整水平,安装拉簧212,在拉簧212的拉力作用下,外齿209与接轴套壳体200凹球面上的齿相互啮合,接轴套壳体200轴线保持水平状态,

55.步骤五:扁头套104水平方向缓慢推入接轴套103内,扁头套104先与轴承213接触,继续前进,推动曲柄210和连杆211,克服拉簧212的拉力、将外齿209与接轴套壳体200凹球面上的齿脱离,内圈215与接轴套壳体200球面可以在一定范围内摆动,

56.步骤六:扁头套104安装就位后,给充气密封201缓慢充气,当下口的密封唇口与扁头套104相接触即可,

57.步骤七:拆除接轴套103上端的堵头202,注入四分之一腔体的稀油,回装堵头202,

58.步骤八:低速转动传动轴101,观察充气密封201唇口与扁头套104相接触部位,如有稀油溢出可以对充气密封201继续充气,直至无油溢出为好。

59.安装和工作过程:参照图1—图13,图1为本发明结构示意简图,传动轴101的轴线

与水平线存在一定的夹角(《5.5度),扁头套104和接轴套103上的壳体200处于水平状态,接轴套103上的锁紧机构处于打开状态,内圈215与接轴套壳体200球面可以摆动。

60.转动传动轴101,转矩通过铜滑块105传给扁头套104,限位叉204和限位螺杆205带动接轴套壳体200同步旋转。参考图六,此时c、d两个t型筋板203带着一定量稀油旋转至a或b位淋下,正好浇淋在铜滑块105与传动轴101和扁头套104的接触面,起到润滑冷却作用。

61.换辊时,扁头套104缓慢抽出,当与轴承213脱离后,在拉簧212的拉力作用下,外齿209与接轴套壳体200凹球面上的齿相互啮合,锁紧机构内外齿相互啮合、接轴套壳体200保持原有状态,从而不影响下次的装辊,即扁头套104再次进入无需调整接轴套壳体200的工作角度。

62.通过采取以上的措施,避免了背景描述中的各项缺陷并顺利实现了发明内容中所述各项有益效果。

63.需要说明的是上述实施例,并非用来限定本发明的保护范围,在上述技术方案的基础上所作出的等同变换或替代均落入本发明权利要求所保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1